In sostanza, il riscaldamento a induzione è regolato dall'interazione tra le caratteristiche dell'alimentatore, il design dell'induttore e le proprietà fisiche del materiale da riscaldare. I fattori chiave sono la frequenza e la potenza della corrente alternata, la forma e la prossimità della bobina di induzione e la resistività, la permeabilità magnetica e le dimensioni fisiche del materiale.

L'efficacia del riscaldamento a induzione non dipende da un singolo fattore, ma dalla precisa messa a punto di un sistema completo. La tua capacità di controllare il risultato dipende dalla comprensione di come la fonte di alimentazione, la bobina di induzione e il pezzo interagiscono per generare calore esattamente dove e quando ne hai bisogno.

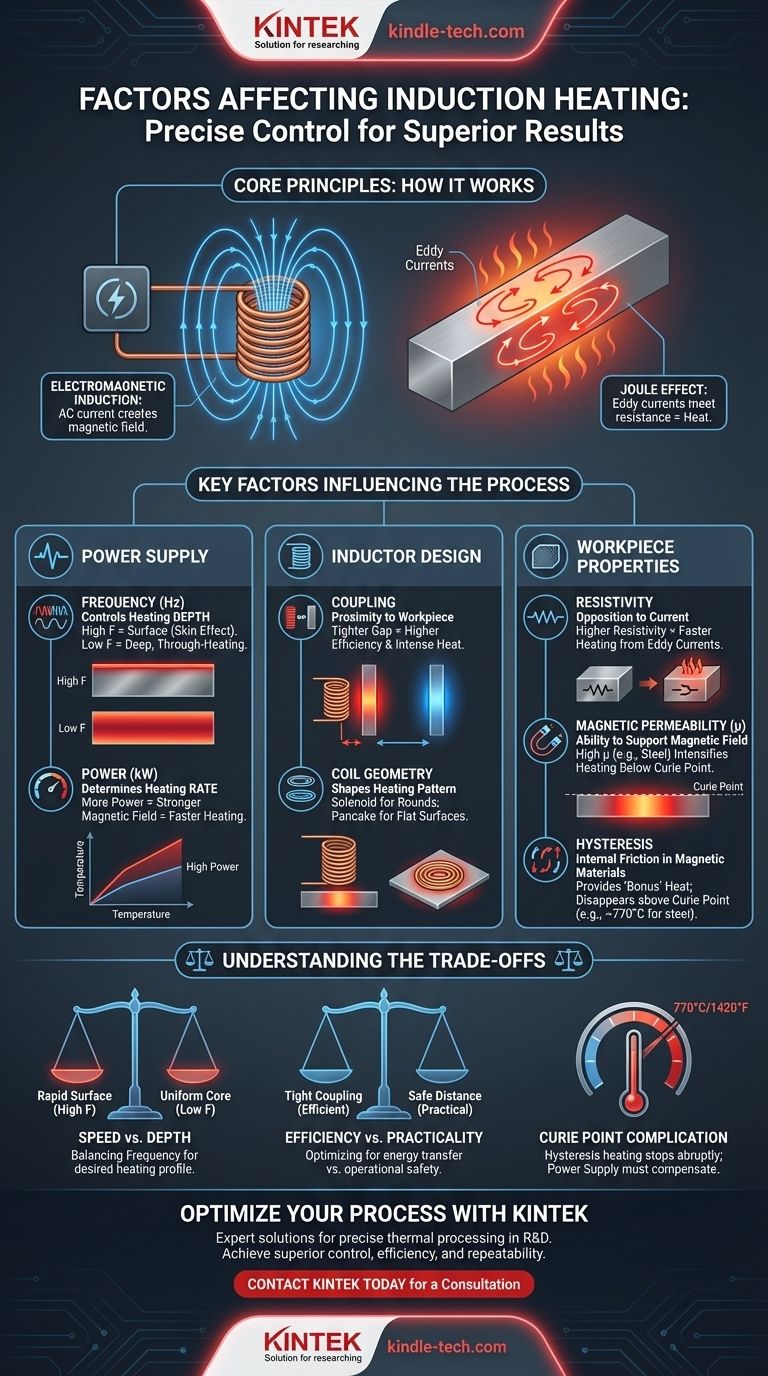

I Principi Fondamentali: Come Funziona il Riscaldamento a Induzione

Per controllare il processo, devi prima comprendere la fisica fondamentale in gioco. Il riscaldamento a induzione si basa su due fenomeni che lavorano in sequenza.

Induzione Elettromagnetica

L'alimentatore di un sistema a induzione invia una corrente alternata (CA) ad alta frequenza attraverso una bobina di rame, nota come induttore. Questa corrente alternata genera un campo magnetico potente e in rapida variazione attorno alla bobina.

Quando si posiziona un pezzo elettricamente conduttivo in questo campo, il campo magnetico induce correnti elettriche circolanti all'interno del pezzo. Queste sono chiamate correnti parassite.

L'Effetto Joule

Mentre queste correnti parassite vorticano attraverso il materiale, incontrano resistenza elettrica. Questa resistenza converte l'energia elettrica delle correnti in energia termica, o calore. Questo è noto come effetto Joule, ed è la principale fonte di calore in tutti i processi di induzione.

Fattori Chiave che Influenzano il Processo

Padroneggiare il riscaldamento a induzione significa comprendere e manipolare le variabili che influenzano questi principi fondamentali. Questi fattori possono essere raggruppati in base all'attrezzatura che controlli e alle proprietà del pezzo che stai riscaldando.

Alimentatore: Frequenza e Potenza

L'alimentatore è il tuo pannello di controllo principale. Le due impostazioni più critiche sono la frequenza e la potenza.

- La Frequenza determina la profondità del riscaldamento. Frequenze più elevate fanno sì che le correnti parassite fluiscano in uno strato sottile vicino alla superficie, un fenomeno chiamato effetto pelle. Frequenze più basse penetrano più in profondità nel materiale, consentendo un riscaldamento più uniforme e passante.

- La Potenza (misurata in kilowatt) determina la velocità del riscaldamento. Aumentare la potenza aumenta l'intensità del campo magnetico, che induce correnti parassite più forti e genera calore più rapidamente.

Design dell'Induttore: La Forma del Calore

La bobina dell'induttore non è solo un conduttore; è lo strumento che modella il campo magnetico e focalizza l'energia.

- L'Accoppiamento si riferisce alla prossimità della bobina al pezzo. Un divario più piccolo (accoppiamento più stretto) si traduce in un trasferimento di energia più efficiente e un riscaldamento più intenso.

- La Geometria della Bobina detta il modello di riscaldamento. Una semplice bobina a solenoide riscalda il diametro esterno di una barra rotonda, mentre una bobina "a pancake" può riscaldare una superficie piana. Il design della bobina è fondamentale per concentrare il calore esattamente dove è necessario.

Proprietà del Pezzo: La Risposta del Materiale

Il pezzo stesso è un partecipante attivo nel processo di riscaldamento. Le sue proprietà intrinseche dettano quanto efficientemente si riscalderà.

- La Resistività è una misura dell'opposizione di un materiale alla corrente elettrica. I materiali con maggiore resistività genereranno più calore dalla stessa quantità di corrente parassita, riscaldandosi più velocemente.

- La Permeabilità Magnetica è la capacità di un materiale di supportare la formazione di un campo magnetico. I materiali magnetici come il ferro e l'acciaio hanno un'elevata permeabilità, che intensifica notevolmente il processo di riscaldamento al di sotto di una certa temperatura (il punto di Curie).

- Il Riscaldamento per Isteresi è un effetto secondario che si verifica solo nei materiali magnetici. La rapida inversione del campo magnetico provoca attrito interno mentre i domini magnetici del materiale cercano di allinearsi, generando calore extra. Questo effetto fornisce un "bonus" di riscaldamento ma scompare una volta che il materiale supera la sua temperatura di Curie e diventa non magnetico.

Comprendere i Compromessi

Ottimizzare un processo a induzione implica sempre bilanciare fattori contrastanti. Comprendere questi compromessi è fondamentale per evitare le insidie comuni.

Velocità vs. Profondità

Scegliere una frequenza è il classico compromesso. L'alta frequenza fornisce un riscaldamento superficiale estremamente rapido, ideale per la tempra superficiale. Tuttavia, non riscalderà efficacemente il nucleo di un pezzo spesso. Per questo, è necessaria una frequenza più bassa e un tempo di riscaldamento più lungo per consentire al calore di condurre verso l'interno.

Efficienza vs. Praticità

La configurazione più efficiente dal punto di vista energetico implica un accoppiamento molto stretto, con la bobina posizionata il più vicino possibile al pezzo. Tuttavia, questo può essere difficile da ottenere in una linea di produzione automatizzata e aumenta il rischio di contatto tra il pezzo e la bobina, il che potrebbe causare un cortocircuito dannoso.

La Complicazione del Punto di Curie

Quando si riscaldano acciai magnetici, ricorda che il riscaldamento rapido dovuto all'isteresi si interromperà bruscamente quando la temperatura del materiale supera il punto di Curie (circa 770°C / 1420°F). Il tuo alimentatore deve essere in grado di compensare questo cambiamento per mantenere una velocità di riscaldamento costante.

Fare la Scelta Giusta per il Tuo Obiettivo

La configurazione ottimale dipende interamente dalla tua specifica applicazione. Usa il tuo obiettivo per guidare le tue decisioni su questi fattori chiave.

- Se il tuo obiettivo principale è la tempra superficiale rapida: Usa un'alta frequenza (da 100 kHz a 400 kHz) e alta potenza con un induttore di forma precisa accoppiato strettamente al pezzo.

- Se il tuo obiettivo principale è il riscaldamento passante di una grande billetta per la forgiatura: Usa una frequenza più bassa (da 1 kHz a 10 kHz) per garantire una profonda penetrazione dell'energia e consentire un tempo sufficiente affinché il calore si diffonda al nucleo.

- Se il tuo obiettivo principale è la massima efficienza energetica: Progetta l'induttore per l'accoppiamento più stretto possibile che il tuo processo possa ospitare in sicurezza per minimizzare la perdita di energia nell'ambiente circostante.

- Se stai riscaldando un materiale non magnetico come alluminio o rame: Devi fare affidamento esclusivamente sull'effetto Joule, il che potrebbe richiedere una potenza maggiore o un accoppiamento più efficiente rispetto al riscaldamento dell'acciaio.

Comprendendo questi fattori interconnessi, puoi passare dal semplice utilizzo del riscaldamento a induzione a una vera e propria ingegnerizzazione del processo per il risultato desiderato.

Tabella Riepilogativa:

| Fattore | Influenza Chiave sul Processo di Riscaldamento |

|---|---|

| Frequenza | Controlla la profondità di riscaldamento (effetto pelle) |

| Potenza | Determina la velocità di riscaldamento |

| Design della Bobina & Accoppiamento | Modella il modello di riscaldamento e influisce sull'efficienza |

| Resistività del Materiale | I materiali con maggiore resistività si riscaldano più velocemente |

| Permeabilità Magnetica | Intensifica il riscaldamento nei materiali magnetici al di sotto del punto di Curie |

Pronto a Ottimizzare il Tuo Processo di Riscaldamento a Induzione?

Comprendere questi fattori è il primo passo. Implementarli efficacemente richiede l'attrezzatura e l'esperienza giuste. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo ad alte prestazioni, inclusi sistemi di riscaldamento a induzione su misura per una precisa elaborazione termica nella ricerca e sviluppo.

Lascia che i nostri esperti ti aiutino a selezionare il sistema ideale per ottenere un controllo, un'efficienza e una ripetibilità superiori nelle tue applicazioni. Contatta KINTEL oggi per una consulenza e scopri come le nostre soluzioni possono migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

Domande frequenti

- Perché il sistema di vuoto di un forno di pressatura a caldo sottovuoto è fondamentale per le prestazioni dell'acciaio inossidabile ferritico ODS?

- Quali sono le funzioni primarie di un forno a pressa calda sottovuoto? Ottimizzare il consolidamento di compositi WC/Cu-Zr-Ti

- In che modo la pressione meccanica di un forno a pressa sottovuoto facilita la densificazione dei compositi B4C/Al?

- Quale ruolo svolge un forno di sinterizzazione a pressatura a caldo sottovuoto nella fabbricazione di leghe CuCrFeMnNi? Ottenere alta purezza

- Quali sono i vantaggi dell'utilizzo di un forno a pressa a caldo sottovuoto per la sinterizzazione di compositi CNT/Cu? Densità e legame superiori