Gli esempi più comuni di rivestimenti PVD sono film sottili e duri come il Nitruro di Titanio (TiN) applicati a prodotti che vanno dalle punte da trapano industriali ai beni di consumo come rubinetti da cucina e gioielli. Queste applicazioni sfruttano la capacità del rivestimento di migliorare drasticamente le proprietà superficiali di un prodotto, inclusa la sua durezza, durata e resistenza all'usura e alla corrosione.

La Deposizione Fisica da Vapore (PVD) non è un singolo tipo di rivestimento, ma piuttosto un versatile processo di deposizione sotto vuoto utilizzato per applicare un'ampia varietà di film sottili ad alte prestazioni su un substrato. Il materiale specifico vaporizzato durante il processo, non il processo stesso, definisce il rivestimento e le sue proprietà finali.

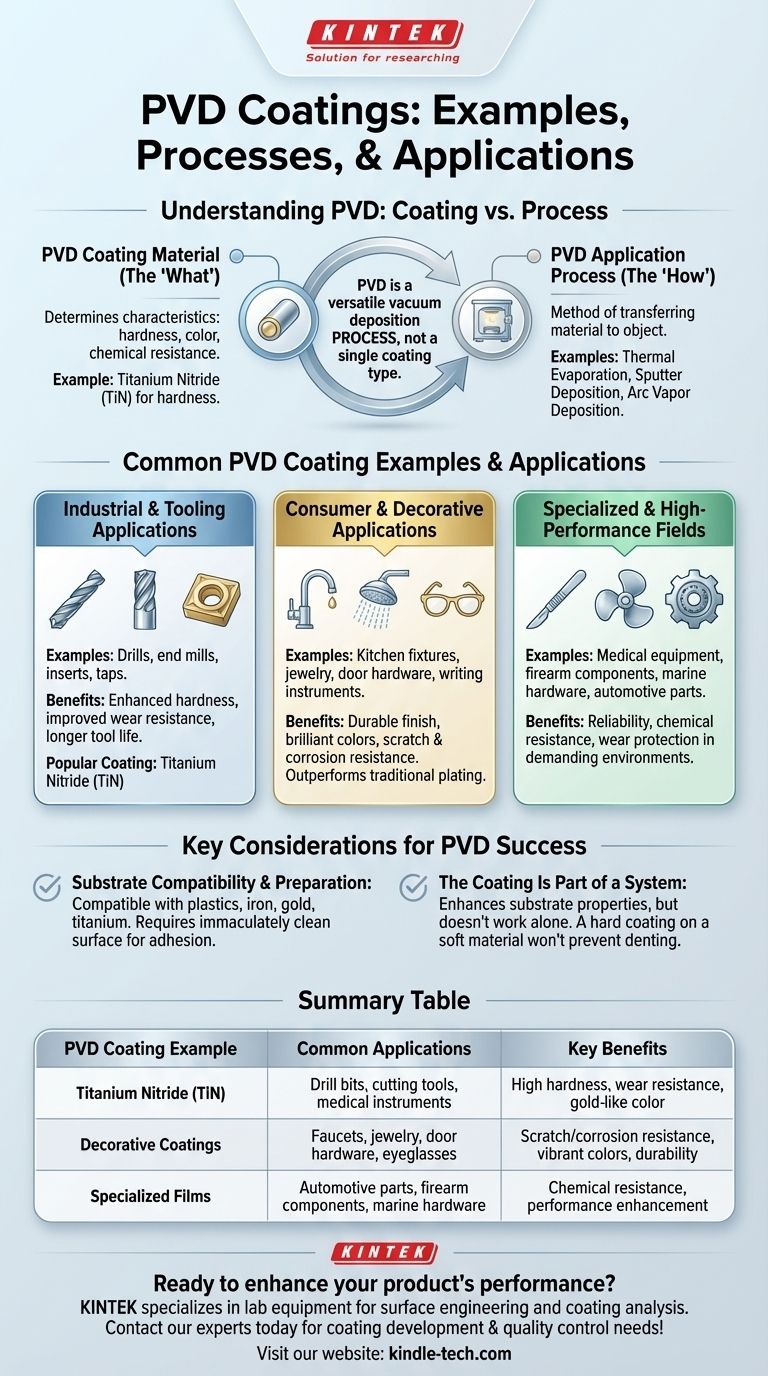

Comprendere il PVD: Rivestimento vs. Processo

Un punto di confusione comune è la differenza tra il materiale di rivestimento PVD e il processo di applicazione PVD. Comprendere questa distinzione è il primo passo per afferrare veramente la tecnologia.

Materiali di Rivestimento PVD Comuni (Il "Cosa")

Il materiale specifico utilizzato per il rivestimento ne determina le caratteristiche, come durezza, colore e resistenza chimica.

Uno degli esempi più riconosciuti è il Nitruro di Titanio (TiN). Come rivestimento, il TiN è noto per la sua eccezionale durezza e resistenza all'usura, motivo per cui è una scelta popolare per gli utensili da taglio industriali.

Le proprietà di qualsiasi rivestimento PVD sono il risultato diretto del materiale depositato e del modo in cui interagisce con il materiale di base, o substrato.

Processi di Applicazione PVD Comuni (Il "Come")

Il processo PVD è il modo in cui il materiale di rivestimento viene trasferito sull'oggetto. I tre metodi principali sono:

- Evaporazione Termica: Il materiale di rivestimento viene riscaldato sottovuoto fino a quando non evapora, dopodiché condensa sul substrato come un film sottile.

- Deposizione a Sputtering: Ioni ad alta energia bombardano il materiale di rivestimento (il "bersaglio"), espellendo atomi che poi si depositano sul substrato.

- Deposizione per Arco di Vapore: Viene utilizzato un arco ad alta corrente e bassa tensione per vaporizzare il materiale di rivestimento, creando un vapore altamente ionizzato che forma un rivestimento molto denso sul substrato.

Dove Vengono Utilizzati i Rivestimenti PVD in Pratica

I vantaggi dei rivestimenti PVD — durata, resistenza e flessibilità estetica — li rendono adatti per una gamma eccezionalmente ampia di applicazioni.

Applicazioni Industriali e di Utensili

Nella produzione e nella lavorazione meccanica, le prestazioni sono fondamentali. I rivestimenti PVD prolungano la vita e migliorano l'efficienza dei componenti critici.

Gli esempi includono punte da trapano, frese, inserti e maschi. L'applicazione di un rivestimento PVD a questi utensili fornisce una maggiore durezza e una resistenza all'usura notevolmente migliorata, portando a una maggiore durata dell'utensile e a prestazioni migliori.

Applicazioni Decorative e di Consumo

Per i prodotti di consumo, il PVD offre una finitura molto più resistente della placcatura tradizionale. Fornisce colori brillanti proteggendo al contempo da graffi e corrosione.

Esempi comuni sono rubinetteria per cucina e bagno (rubinetti, soffioni doccia), ferramenta per porte, gioielli, montature per occhiali e strumenti di scrittura. Il rivestimento assicura che questi articoli ad alto contatto mantengano il loro aspetto per anni.

Settori Specializzati e ad Alte Prestazioni

Nei settori in cui l'affidabilità non è negoziabile, i rivestimenti PVD forniscono uno strato cruciale di protezione e miglioramento delle prestazioni.

Ciò include attrezzature mediche, componenti per armi da fuoco, ferramenta marina e parti automobilistiche. La capacità del rivestimento di resistere a sostanze chimiche e usura lo rende ideale per questi ambienti esigenti.

Comprendere le Considerazioni Chiave

Sebbene potente, la tecnologia PVD non è una soluzione universale. L'efficacia del rivestimento è intrinsecamente legata al materiale su cui viene applicato.

Compatibilità e Preparazione del Substrato

Il PVD è compatibile con una vasta gamma di materiali, inclusi plastica, ferro, oro e titanio. Tuttavia, la superficie dell'oggetto deve essere immacolatamente pulita affinché il rivestimento aderisca correttamente.

Le proprietà finali della parte rivestita sono una combinazione del substrato e del film. Il rivestimento migliora la superficie, ma il materiale sottostante fornisce l'integrità strutturale.

Il Rivestimento Fa Parte di un Sistema

Il rivestimento non funziona isolatamente. Ad esempio, un rivestimento in TiN applicato a una lega di titanio (Ti-6Al-4V) può aumentarne la resistenza e il limite di fatica.

Ciò evidenzia che il film PVD migliora le proprietà intrinseche del substrato. Un rivestimento duro su un materiale morbido non impedirà alla parte di ammaccarsi, anche se la superficie stessa resiste ai graffi.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se il PVD è la soluzione giusta, considera l'obiettivo principale che devi raggiungere.

- Se il tuo obiettivo principale è la prestazione meccanica: Il PVD è una scelta eccezionale per estendere la vita degli utensili e delle parti soggette a usura aumentando la durezza superficiale e riducendo l'attrito.

- Se il tuo obiettivo principale è la durata e l'estetica: Il PVD offre una finitura robusta e colorata per i beni di consumo che supera di gran lunga la placcatura tradizionale nel resistere a graffi e corrosione.

- Se il tuo obiettivo principale è la resistenza ambientale: Per i componenti esposti a sostanze chimiche o condizioni difficili, il PVD fornisce una barriera stabile e inerte che protegge il materiale sottostante.

In definitiva, la tecnologia PVD offre un modo potente per ingegnerizzare la superficie di un oggetto per conferirgli proprietà che altrimenti non possiederebbe.

Tabella Riassuntiva:

| Esempio di Rivestimento PVD | Applicazioni Comuni | Vantaggi Chiave |

|---|---|---|

| Nitruro di Titanio (TiN) | Punte da trapano, utensili da taglio, strumenti medici | Elevata durezza, resistenza all'usura, colore simile all'oro |

| Rivestimenti Decorativi | Rubinetti, gioielli, ferramenta per porte, montature per occhiali | Resistenza ai graffi/corrosione, colori vivaci, durata |

| Film Specializzati | Parti automobilistiche, componenti per armi da fuoco, ferramenta marina | Resistenza chimica, miglioramento delle prestazioni in ambienti difficili |

Pronto a migliorare le prestazioni e la durata del tuo prodotto con un rivestimento PVD? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per l'ingegneria delle superfici e l'analisi dei rivestimenti. Le nostre soluzioni ti aiutano a selezionare, testare e applicare il rivestimento PVD giusto per il tuo substrato specifico e i tuoi obiettivi di prestazione. Contatta oggi i nostri esperti per discutere come possiamo supportare lo sviluppo dei rivestimenti e le esigenze di controllo qualità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Elettrodo Ausiliario in Platino per Uso di Laboratorio

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

Domande frequenti

- Cosa sono i film rivestiti di diamante? Migliorare i materiali con strati super-duri e trasparenti

- Qual è il processo di rivestimento diamantato CVD? Far crescere uno strato di diamante superiore e chimicamente legato

- Cos'è il film di rivestimento diamantato? Uno strato sottile di diamante per prestazioni estreme

- Quanto dura un rivestimento diamantato? Massimizza la durata con il rivestimento giusto per la tua applicazione

- Il rivestimento diamantato è permanente? La verità sulla sua durabilità a lungo termine