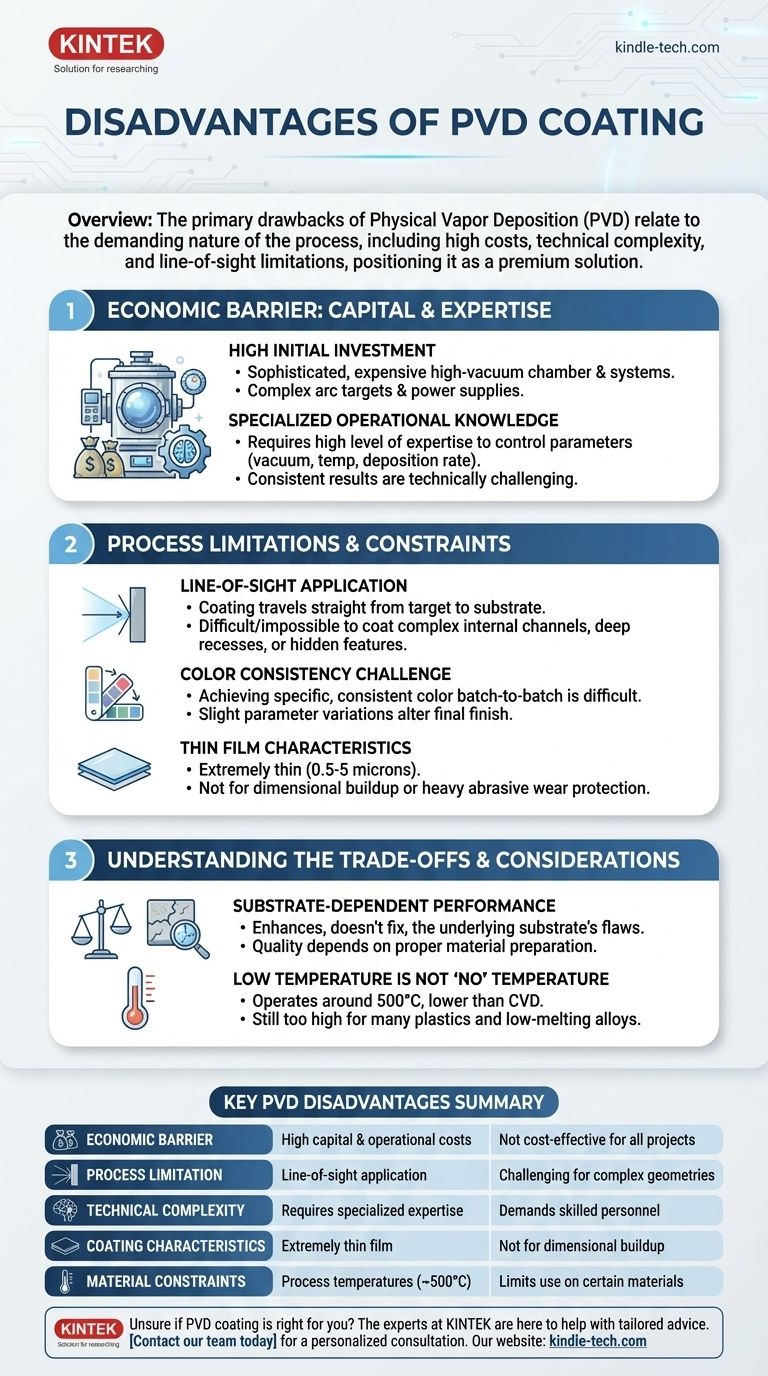

In sostanza, gli svantaggi della deposizione fisica da fase vapore (PVD) non sono correlati alla qualità o alle prestazioni del rivestimento finale, ma alla natura esigente del processo stesso. Gli inconvenienti principali sono gli elevati costi di capitale e operativi, la complessità tecnica e i limiti come processo a linea di vista, che rende difficile il rivestimento di forme complesse. Questi fattori posizionano il PVD come una soluzione di finitura premium, non universalmente applicabile.

Sebbene i rivestimenti PVD offrano durezza superiore e resistenza alla corrosione, i loro svantaggi sono pratici ed economici. Il processo richiede un investimento significativo in attrezzature e competenze specializzate, e i suoi vincoli fisici implicano che non è adatto a tutte le geometrie dei componenti o ai progetti sensibili al budget.

La barriera economica: capitale e competenza

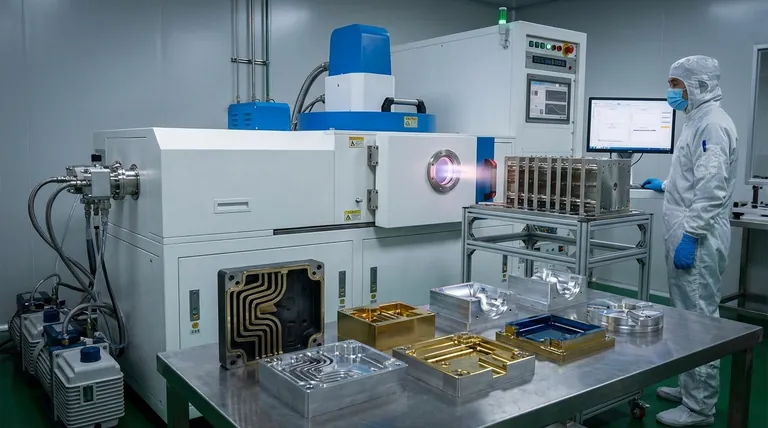

Il PVD è un processo ad alto vuoto che richiede un investimento iniziale e continuo significativo, creando un'alta barriera all'ingresso per l'applicazione interna.

Elevato investimento iniziale

I macchinari per il rivestimento PVD sono sofisticati e costosi. Richiedono una camera ad alto vuoto di grandi dimensioni, potenti sistemi di pompaggio e alimentatori specializzati per vaporizzare il materiale target.

Come notato nelle descrizioni delle macchine PVD avanzate, questi sistemi sono complessi e coinvolgono più target ad arco e sistemi di polarizzazione pulsata per garantire adesione e uniformità. Questa spesa in conto capitale è uno svantaggio primario.

Conoscenza operativa specializzata

Oltre alle attrezzature, il processo PVD richiede un alto livello di competenza per essere utilizzato e mantenuto.

Il controllo di parametri come il livello di vuoto, la temperatura e la velocità di deposizione per ottenere risultati coerenti, specialmente per colori o proprietà specifiche, è un'abilità altamente tecnica. Ciò aggiunge costi operativi e complessità significativi.

Limitazioni e vincoli del processo

La natura fisica del processo PVD impone diverse limitazioni chiave che ne influenzano l'idoneità per determinate applicazioni.

Applicazione a linea di vista

Il PVD è fondamentalmente un processo a linea di vista. Il materiale di rivestimento vaporizzato viaggia in linea retta dalla sorgente (il target) al substrato (il pezzo da rivestire).

Ciò significa che le superfici non direttamente esposte al target riceveranno poco o nessun rivestimento. Rivestire canali interni complessi, rientranze profonde o caratteristiche nascoste è spesso impossibile senza meccanismi di rotazione dei pezzi complessi e costosi.

La sfida della consistenza del colore

Sebbene il PVD possa produrre una varietà di colori decorativi, ottenere un colore specifico e coerente da lotto a lotto può essere una sfida significativa.

Leggere variazioni nei parametri di processo possono alterare la finitura finale. Ciò può portare a sprechi di materiale e a costi maggiori mentre gli operatori lavorano per impostare l'estetica esatta richiesta, specialmente quando si utilizzano apparecchiature meno avanzate.

Caratteristiche del film sottile

I rivestimenti PVD sono estremamente sottili, tipicamente tra 0,5 e 5 micron. Sebbene questo sia un vantaggio per preservare la nitidezza degli utensili da taglio o mantenere tolleranze strette, è uno svantaggio per le applicazioni che richiedono un accumulo dimensionale significativo o protezione contro l'usura abrasiva pesante.

Comprendere i compromessi

Gli svantaggi del PVD sono meglio compresi come compromessi. La stessa caratteristica che è un vantaggio in un contesto può essere una limitazione in un altro.

Prestazioni dipendenti dal substrato

Le proprietà finali di un pezzo rivestito in PVD sono direttamente legate alla qualità del substrato sottostante. Il rivestimento aderisce e migliora il materiale di base; non ne corregge i difetti.

Rivestire un materiale morbido, scarsamente preparato o dimensionalmente instabile non produrrà un pezzo durevole e ad alte prestazioni. L'investimento nel PVD si realizza solo quando applicato a un substrato adeguatamente ingegnerizzato e preparato.

Bassa temperatura non significa "nessuna" temperatura

Il PVD è considerato un processo a "bassa temperatura", operando tipicamente intorno ai 500°C. Questo è un chiaro vantaggio rispetto alla deposizione chimica da fase vapore (CVD), che può superare i 1000°C.

Tuttavia, questa temperatura è ancora troppo alta per molte materie plastiche, polimeri e leghe metalliche a basso punto di fusione, limitando la gamma di materiali che possono essere rivestiti senza rischiare danni termici.

Scegliere il PVD per le giuste ragioni

Una chiara comprensione dei limiti del PVD è cruciale per prendere una decisione informata. Valuta gli obiettivi del tuo progetto rispetto a questi vincoli pratici.

- Se il tuo obiettivo principale è la produzione di massa sensibile ai costi: gli alti costi iniziali e operativi del PVD potrebbero renderlo meno adatto rispetto ad altri metodi di finitura come la galvanica o la verniciatura.

- Se il tuo obiettivo principale è rivestire geometrie interne complesse: la natura a linea di vista del PVD presenta una sfida significativa; considera metodi alternativi come CVD o nichelatura chimica.

- Se il tuo obiettivo principale è ripristinare le dimensioni usurate: la natura del film sottile del PVD non è adatta a questo compito; cerca invece processi come lo spruzzaggio termico o il cladding laser.

- Se il tuo obiettivo principale sono le massime prestazioni su un pezzo ben preparato: il PVD è una scelta eccellente, poiché i suoi limiti sono principalmente economici e geometrici, non correlati alle prestazioni.

Comprendere questi limiti intrinseci del processo è la chiave per sfruttare efficacemente i notevoli vantaggi del PVD.

Tabella riassuntiva:

| Categoria di svantaggio | Limitazione chiave | Impatto sull'applicazione |

|---|---|---|

| Barriera economica | Elevato investimento di capitale e costi operativi | Alta barriera all'ingresso; non economicamente vantaggioso per tutti i progetti |

| Limitazione del processo | Applicazione a linea di vista | Difficile per il rivestimento di geometrie interne complesse o rientranze |

| Complessità tecnica | Richiede competenze specializzate per il funzionamento | Aggiunge costi operativi e richiede personale qualificato |

| Caratteristiche del rivestimento | Film estremamente sottile (0,5-5 micron) | Non adatto per l'accumulo dimensionale o l'usura abrasiva pesante |

| Vincoli sui materiali | Temperature di processo (~500°C) | Limita l'uso su materie plastiche e leghe a basso punto di fusione |

Non sei sicuro che il rivestimento PVD sia la soluzione giusta per le tue specifiche esigenze di laboratorio o di produzione? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati in attrezzature e materiali di consumo per laboratori, fornendo consulenza personalizzata per garantire che tu scelga la tecnologia di rivestimento più efficace ed efficiente per la tua applicazione.

Contatta oggi il nostro team per una consulenza personalizzata e scopri come KINTEK può supportare il successo del tuo progetto con le attrezzature e le competenze giuste.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità