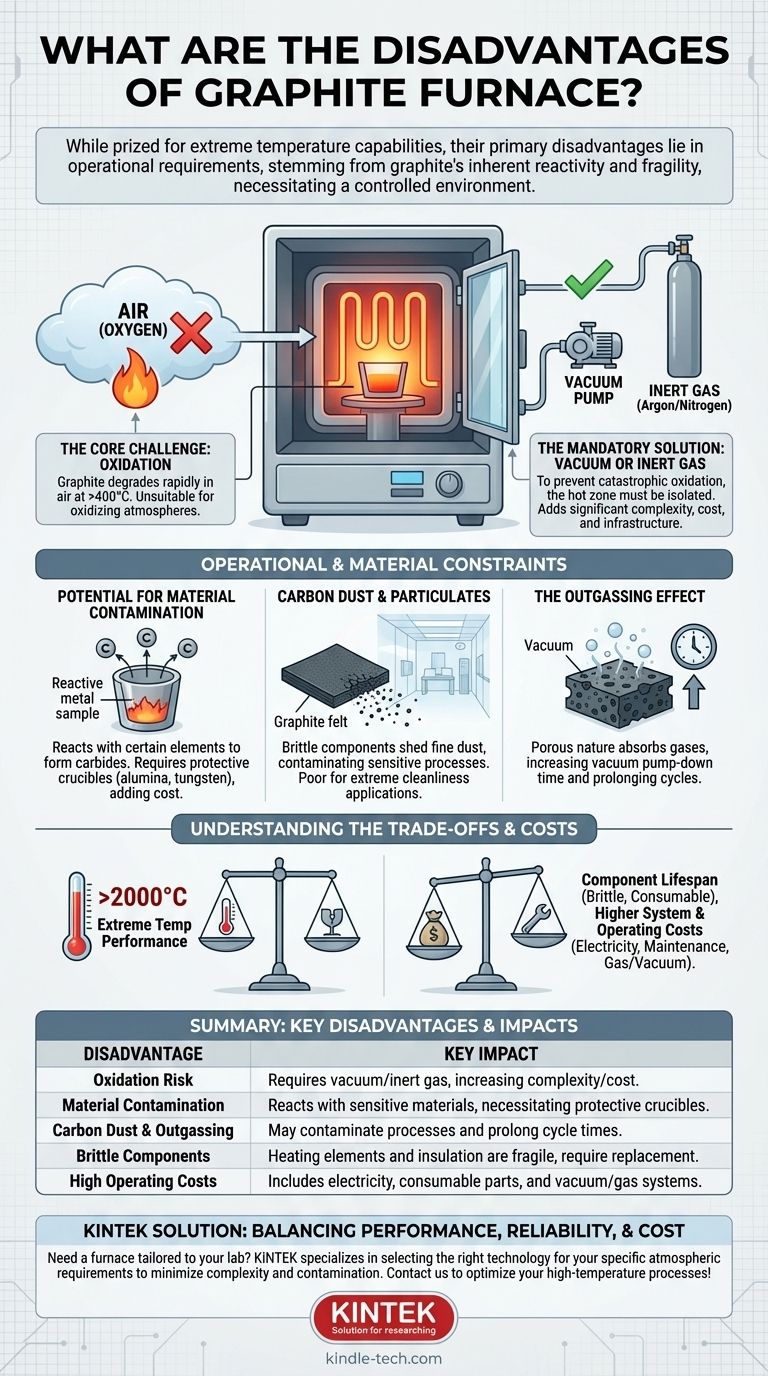

Sebbene apprezzati per le loro capacità di temperature estreme, i principali svantaggi dei forni a grafite non risiedono nelle loro prestazioni, ma nei loro requisiti operativi. I principali inconvenienti derivano dalla reattività intrinseca della grafite con l'ossigeno ad alte temperature, dal suo potenziale di interazione chimica con alcuni materiali e dalla fragilità dei suoi componenti. Questi fattori rendono necessario un ambiente operativo controllato, il che aggiunge una complessità e un costo significativi.

L'eccezionale performance ad alta temperatura di un forno a grafite è fondamentalmente legata a un compromesso critico: deve operare all'interno di un vuoto protettivo o di un'atmosfera di gas inerte. Questo requisito è la fonte dei suoi principali svantaggi, introducendo sfide nella compatibilità dei materiali, nel controllo della contaminazione e nei costi operativi.

La Sfida Principale: L'Instabilità Chimica della Grafite

La limitazione che definisce qualsiasi forno a grafite è la natura chimica del carbonio stesso. Questa proprietà determina come il forno deve essere progettato e utilizzato.

Il Problema dell'Ossidazione

La grafite reagisce prontamente con l'ossigeno a temperature elevate, a partire da 400-500°C. In pratica, ciò significa che si degraderà rapidamente e si "brucerà" essenzialmente se riscaldata in presenza di aria.

Questo singolo fatto rende un forno a grafite completamente inadatto per qualsiasi processo ad alta temperatura condotto in atmosfera ossidante.

La Soluzione Obbligatoria: Vuoto o Gas Inerte

Per prevenire l'ossidazione catastrofica, la zona calda del forno deve essere isolata dall'aria. Questo si ottiene in due modi:

- Vuoto: La camera viene evacuata utilizzando un sistema di pompe per rimuovere l'aria.

- Gas Inerte: La camera viene riempita con un gas non reattivo, come argon o azoto, per spostare l'aria.

Questo requisito aggiunge una complessità significativa, inclusa la necessità di una camera a vuoto sigillata, robusti sistemi di pompaggio, infrastrutture per la fornitura di gas e precisi controlli atmosferici.

Vincoli Operativi e Materiali

Oltre alla necessità di un'atmosfera controllata, l'uso di un forno a grafite introduce diverse altre limitazioni pratiche.

Potenziale di Contaminazione del Materiale

A temperature molto elevate, la grafite può reagire con alcuni elementi per formare carburi. Questo può essere un problema quando si lavorano metalli reattivi (ad esempio, titanio, zirconio, tungsteno), poiché il campione può essere contaminato con carbonio, o i componenti del forno possono essere danneggiati.

Per prevenire ciò, i campioni devono spesso essere posti in crogioli protettivi fatti di materiali inerti come allumina, molibdeno o tungsteno, aggiungendo un ulteriore strato di complessità e costo.

Polvere di Carbonio e Particolato

I componenti in grafite, specialmente l'isolamento in feltro, possono essere fragili e rilasciare fine polvere di carbonio nel tempo. Questa polvere può contaminare processi sensibili o materiali ad alta purezza, rendendo i forni a grafite una scelta inadatta per applicazioni che richiedono estrema pulizia, come la produzione di semiconduttori.

L'Effetto Degassamento

La natura porosa della grafite le consente di assorbire quantità significative di aria e umidità quando la camera è aperta. Durante il riscaldamento sotto vuoto, questi gas intrappolati vengono lentamente rilasciati in un processo chiamato degassamento.

Questo fenomeno può aumentare drasticamente il tempo necessario per raggiungere il livello di vuoto desiderato, prolungando il tempo complessivo del ciclo di processo.

Comprendere i Compromessi e i Costi

La decisione di utilizzare un forno a grafite implica bilanciare le sue capacità uniche con i suoi costi intrinseci e la sua fragilità.

Durata dei Componenti e Fragilità

Gli elementi riscaldanti e la schermatura in grafite sono fragili e suscettibili a danni da shock meccanici o manipolazione impropria. Sono considerati parti consumabili.

Inoltre, i cicli termici ripetuti (riscaldamento e raffreddamento) inducono stress che possono portare a crepe e alla rottura finale, rendendo necessaria una sostituzione periodica e spesso costosa.

Costi di Sistema e Operativi Più Elevati

Sebbene il materiale grafite stesso possa essere conveniente, il costo totale di proprietà è elevato. L'investimento iniziale deve includere la camera del forno più i sistemi essenziali di controllo del vuoto e/o del gas inerte.

I costi operativi continui includono l'elettricità per raggiungere alte temperature e la spesa ricorrente per la sostituzione degli elementi in grafite consumabili, degli schermi e dell'isolamento.

Fare la Scelta Giusta per la Tua Applicazione

Per determinare se un forno a grafite è appropriato, devi valutarne le prestazioni rispetto alle esigenze del tuo processo specifico.

- Se il tuo obiettivo principale è raggiungere le temperature più elevate possibili (>2000 °C) per materiali non ossidanti: Un forno a grafite è spesso la scelta migliore o l'unica, a condizione che tu possa gestire l'atmosfera di vuoto o inerte richiesta.

- Se il tuo processo coinvolge materiali sensibili alla contaminazione da carbonio: Devi considerare il costo dei componenti del forno ad alta purezza e dei crogioli protettivi come barriera.

- Se il tuo lavoro comporta il riscaldamento di materiali all'aria o in un'atmosfera ossidante: Un forno a grafite è fondamentalmente inadatto e dovresti considerare un forno con elementi riscaldanti metallici (ad esempio, Kanthal, Moly-D) o ceramici.

- Se il budget e la semplicità operativa sono fondamentali per lavori a temperature moderate (<1800 °C): Altre tecnologie di forno possono offrire un migliore equilibrio tra costo e prestazioni senza i rigorosi controlli atmosferici di un sistema a grafite.

In definitiva, la decisione dipende dal bilanciamento delle impareggiabili prestazioni ad alta temperatura della grafite con i rigorosi controlli ambientali che la sua chimica richiede.

Tabella Riepilogativa:

| Svantaggio | Impatto Chiave |

|---|---|

| Rischio di Ossidazione | Richiede atmosfera di vuoto o gas inerte, aumentando la complessità e il costo del sistema. |

| Contaminazione del Materiale | Può reagire con materiali sensibili, rendendo necessari crogioli protettivi. |

| Polvere di Carbonio e Degassamento | Può contaminare i processi e prolungare i tempi di ciclo. |

| Componenti Fragili | Gli elementi riscaldanti e l'isolamento sono fragili e richiedono sostituzione periodica. |

| Costi Operativi Elevati | Include elettricità, parti consumabili e manutenzione dei sistemi di vuoto/gas. |

Hai bisogno di una soluzione di forno ad alta temperatura su misura per le esigenze specifiche del tuo laboratorio? In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio che bilanciano prestazioni, affidabilità ed efficacia dei costi. Sia che tu stia lavorando materiali sotto vuoto, gas inerte o aria, i nostri esperti possono aiutarti a selezionare la giusta tecnologia di forno per evitare contaminazioni, minimizzare la complessità operativa e prolungare la durata dei componenti.

Contattaci oggi per discutere la tua applicazione e scoprire come le attrezzature da laboratorio e i materiali di consumo di KINTEK possono ottimizzare i tuoi processi ad alta temperatura!

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

Domande frequenti

- La grafite può condurre elettricità e calore? Le proprietà uniche di un conduttore non metallico

- A cosa serve il forno a grafite? Raggiungere calore estremo fino a 3000°C in un ambiente controllato

- Come funziona un forno a grafite? Raggiungere temperature estreme in un ambiente puro

- Quali sono le interferenze della fornace a grafite? Superare i problemi di matrice e spettrali per un'accurata GFAAS

- Cosa è responsabile della conducibilità elettrica nella grafite? Svelare il potere degli elettroni delocalizzati

- Qual è l'applicazione del forno a grafite? Essenziale per la lavorazione e la sintesi di materiali ad alta temperatura

- Qual è lo scopo di un forno a grafite? Raggiungere temperature estreme per materiali avanzati

- Perché la grafite è il miglior conduttore di calore? Comprendere la sua superiorità termica direzionale