Sebbene potente, la deposizione a fascio di elettroni (E-beam) non è priva di limitazioni. I suoi principali svantaggi derivano dalla relativamente bassa energia delle particelle evaporate, che può risultare in film meno densi, con adesione più debole al substrato e contenenti maggiore stress interno rispetto ai film prodotti con altri metodi come lo sputtering. Questi non sono difetti universali, ma piuttosto compromessi intrinseci per la sua alta velocità e flessibilità dei materiali.

La deposizione a fascio di elettroni privilegia la velocità di deposizione e la versatilità dei materiali rispetto alla qualità finale del film. Lo svantaggio principale è una potenziale riduzione dell'integrità del film — in particolare minore densità e adesione più debole — che potrebbe richiedere processi secondari come l'assistenza ionica per essere superato in applicazioni esigenti.

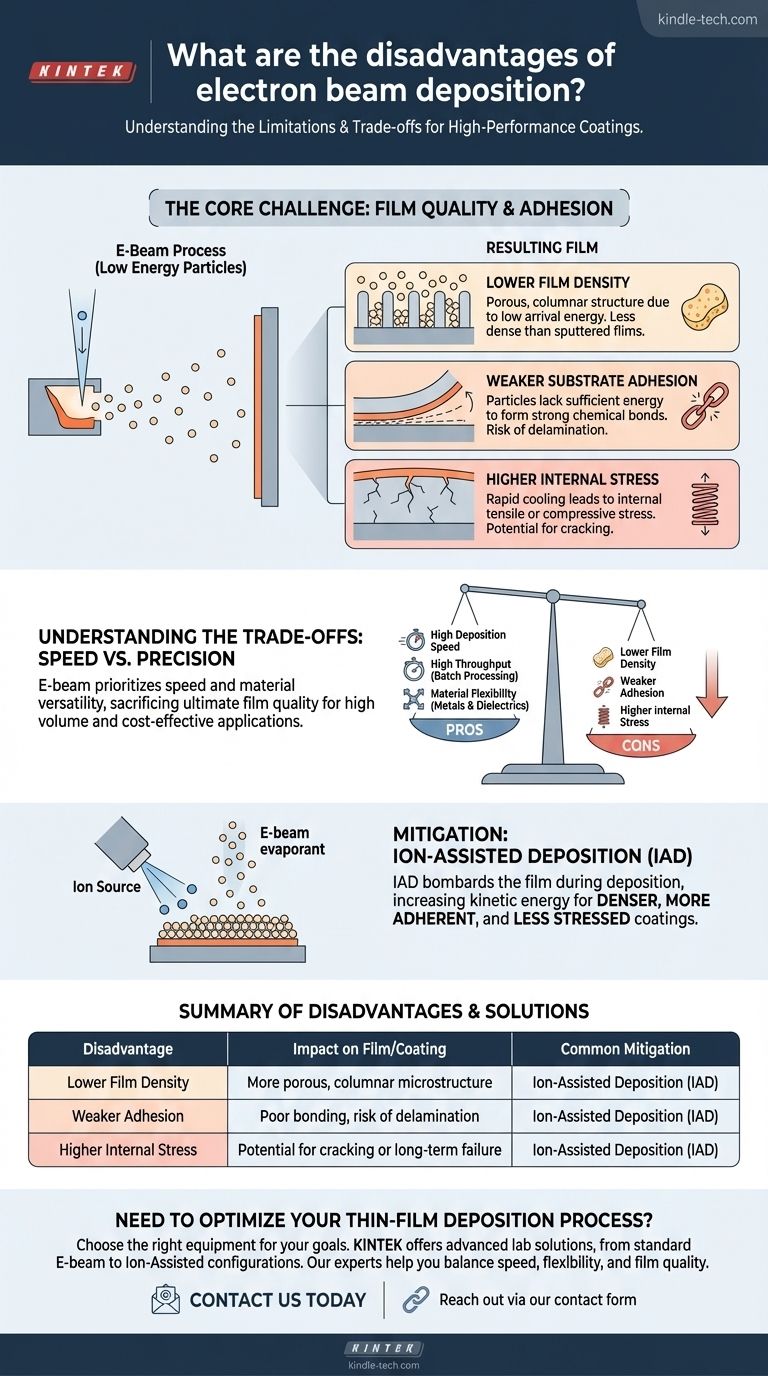

La Sfida Principale: Qualità del Film e Adesione

La fisica fondamentale della deposizione E-beam, dove un materiale viene riscaldato al suo punto di evaporazione sotto vuoto, è la fonte sia dei suoi punti di forza che di debolezza. Gli atomi evaporati viaggiano verso il substrato con energia cinetica relativamente bassa.

Minore Densità del Film

Poiché gli atomi o le molecole che si depositano arrivano sulla superficie del substrato con meno energia, hanno meno mobilità per disporsi in una struttura compatta e densa.

Ciò può risultare in film più porosi o colonnari nella loro microstruttura rispetto ai film densi e vetrosi spesso ottenuti con lo sputtering.

Adesione al Substrato Più Debole

La bassa energia di arrivo dell'evaporante significa anche che gli atomi non impattano il substrato con forza sufficiente per formare i legami più forti possibili.

Di conseguenza, l'adesione può essere una preoccupazione significativa. Il riferimento alla deposizione assistita da ioni, che aumenta l'"energia di adesione", evidenzia direttamente questa debolezza intrinseca nel processo E-beam standard.

Potenziale di Stress Interno

Il modo in cui i film si raffreddano e si solidificano durante la deposizione E-beam può portare all'accumulo di stress interno di trazione o compressione.

Mentre la deposizione assistita da ioni è nota per produrre rivestimenti con "meno stress", ciò implica che i film E-beam non assistiti sono più suscettibili a questo problema, che può causare crepe o delaminazione nel tempo.

Comprendere i Compromessi: Velocità vs. Precisione

Nessuna tecnica di deposizione è perfetta; scegliere quella giusta implica comprenderne i compromessi. L'E-beam eccelle in aree dove altri metodi faticano, ma questo ha un costo.

Il Vantaggio della Velocità e del Volume

La deposizione E-beam è nota per le sue elevate velocità di deposizione, elaborando più rapidamente in scenari batch rispetto a metodi come lo sputtering a magnetron.

Questa velocità la rende ideale per applicazioni commerciali ad alto volume dove la produttività è un fattore economico critico.

Il Beneficio della Flessibilità dei Materiali

La tecnologia E-beam può evaporare una gamma molto ampia di materiali, inclusi metalli e dielettrici. I materiali di partenza sono spesso meno costosi dei target specializzati richiesti per lo sputtering a magnetron.

Questa flessibilità ed economicità sono vantaggi importanti per la ricerca e lo sviluppo o per il rivestimento con materiali esotici.

Quando gli Svantaggi Diventano Ostacoli Insuperabili

La minore densità e l'adesione più debole non sono sempre problemi. Per rivestimenti ottici semplici o strati decorativi, questi fattori potrebbero essere irrilevanti.

Tuttavia, per applicazioni ad alte prestazioni come componenti semiconduttori, rivestimenti duri per resistenza all'usura o impianti medicali, questi svantaggi possono rappresentare fallimenti critici.

Mitigazione: Il Ruolo della Deposizione Assistita da Ioni

Gli svantaggi della deposizione E-beam sono ben compresi, ed esistono tecniche mature per mitigarli. La più comune è la Deposizione Assistita da Ioni (IAD).

Come Funziona l'Assistenza Ionica

In un processo IAD, un fascio di ioni separato bombarda il substrato contemporaneamente all'arrivo del materiale evaporato.

Questo bombardamento trasferisce energia cinetica aggiuntiva agli atomi che si depositano, "martellandoli" efficacemente in una struttura più densa e compatta.

I Miglioramenti Risultanti

Come notato nei riferimenti, questa assistenza si traduce in "rivestimenti più densi e robusti" con adesione significativamente migliorata e minore stress interno.

L'IAD recupera efficacemente la qualità del film che viene sacrificata per la velocità e la flessibilità del processo E-beam di base, sebbene con maggiore complessità e costo.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di un metodo di deposizione richiede l'allineamento delle capacità del processo con l'obiettivo finale del tuo progetto.

- Se il tuo obiettivo principale è l'elevata produttività e l'efficienza dei costi: L'E-beam è una scelta eccellente, soprattutto se la densità e l'adesione finali del film non sono le tue priorità principali.

- Se il tuo obiettivo principale è la massima densità e durabilità del film: L'E-beam standard potrebbe essere insufficiente, e dovresti considerare l'E-beam assistito da ioni o un metodo alternativo come lo sputtering a magnetron.

- Se il tuo obiettivo principale è la flessibilità dei materiali e lo sviluppo rapido: La capacità dell'E-beam di utilizzare un'ampia gamma di evaporanti economici lo rende un'opzione altamente flessibile e potente.

In definitiva, comprendere questi compromessi ti consente di selezionare la deposizione E-beam per i suoi punti di forza, essendo pienamente preparato a mitigarne le debolezze intrinseche.

Tabella Riepilogativa:

| Svantaggio | Impatto su Film/Rivestimento | Mitigazione Comune |

|---|---|---|

| Minore Densità del Film | Microstruttura più porosa, colonnare | Deposizione Assistita da Ioni (IAD) |

| Adesione Più Debole | Scarso legame al substrato, rischio di delaminazione | Deposizione Assistita da Ioni (IAD) |

| Maggiore Stress Interno | Potenziale di crepe o guasti a lungo termine | Deposizione Assistita da Ioni (IAD) |

Devi Ottimizzare il Tuo Processo di Deposizione di Film Sottili?

La scelta dell'attrezzatura giusta è fondamentale per ottenere la qualità del film desiderata, sia che tu dia priorità all'alta velocità e alla flessibilità dei materiali della deposizione E-beam, sia che tu richieda la densità superiore dello sputtering. In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati su misura per le tue specifiche esigenze di laboratorio. I nostri esperti possono aiutarti a selezionare la soluzione perfetta — dai sistemi E-beam standard alle configurazioni assistite da ioni — per garantire che i tuoi rivestimenti soddisfino i più alti standard di prestazioni e durabilità.

Contattaci oggi stesso per discutere la tua applicazione e scoprire come KINTEK può migliorare le tue capacità di ricerca o produzione. Contattaci tramite il nostro modulo di contatto per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Stampo a pressa anti-crepa per uso di laboratorio

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Quanto sono più efficienti i forni ad arco elettrico? Ottieni un risparmio energetico del 90% nella produzione di acciaio

- Qual è l'effetto della temperatura di sinterizzazione? Padroneggiare la chiave per la densità e la resistenza del materiale

- Quali sono i metodi di separazione e purificazione? Padroneggia le tecniche chiave per il tuo laboratorio

- Quali sono i vantaggi dell'utilizzo dell'HIP per le giunzioni in acciaio al tungsteno? Raggiungere una densità del 97%+ per strutture FGM complesse

- Quali sono i vantaggi e gli svantaggi dei sistemi a letto fluido? Sblocca un'efficienza di processo superiore

- Qual è l'uso del combustibile da pirolisi? Un sostituto sostenibile per il riscaldamento e l'energia industriale

- Cos'è il metodo ad alta temperatura? Una guida alla trasformazione termica controllata

- La pressione di un liquido dipende dalle dimensioni e dalla forma del contenitore? Scopri il Paradosso Idrostatico.