Sebbene lodati per la loro flessibilità e l'uso di materiali riciclati, i forni elettrici ad arco (EAF) non sono una soluzione universale per la produzione di acciaio. I loro principali svantaggi derivano da una forte dipendenza dalla qualità e dal costo dell'acciaio di rottame, da enormi requisiti di energia elettrica e da sfide intrinseche nella produzione dei gradi di acciaio più elevati. Questi fattori creano notevoli ostacoli economici e operativi rispetto ai metodi tradizionali.

Il compromesso fondamentale del forno elettrico ad arco è accettare la volatilità in cambio di flessibilità. Sebbene gli EAF offrano costi di capitale inferiori e un ingombro ridotto, espongono gli operatori a prezzi dell'elettricità fluttuanti, qualità del rottame imprevedibile e limitazioni nella purezza del prodotto finale.

La Sfida della Dipendenza dalle Materie Prime

Il vincolo maggiore di un EAF è la sua dipendenza dagli input esterni, principalmente l'acciaio di rottame. Questa dipendenza crea problemi sia di costo che di qualità.

Volatilità nei Mercati del Rottame Metallico

La redditività di un EAF è direttamente collegata al prezzo dell'acciaio di rottame, che è una materia prima scambiata a livello globale e spesso volatile.

A differenza di un impianto integrato che controlla la propria fonte di ferro tramite un altoforno, l'operatore di un EAF è un accettatore di prezzo nel mercato del rottame. Ciò può portare a costi di produzione imprevedibili e talvolta in rapida crescita.

Il Problema degli "Elementi Contaminanti" (Tramp Elements)

L'acciaio di rottame non è ferro puro. Contiene elementi residui o "contaminanti" (tramp elements) come rame, stagno, nichel e cromo dalla sua vita precedente.

Questi elementi sono difficili e costosi da rimuovere nel processo EAF. Alte concentrazioni di elementi contaminanti, in particolare il rame, possono degradare le proprietà meccaniche dell'acciaio, rendendolo inadatto per applicazioni esigenti come i pannelli della carrozzeria automobilistica per la formatura profonda.

Limitazioni con il Ferro Vergine

Per diluire gli elementi contaminanti e produrre acciaio di qualità superiore, gli EAF possono utilizzare fonti di ferro vergine come il Ferro Ridotto Direttamente (DRI) o il Ferro Briquettato a Caldo (HBI).

Tuttavia, la fusione del DRI richiede ancora più energia elettrica rispetto alla fusione del rottame, aumentando ulteriormente i costi operativi. L'EAF è meno efficiente nell'elaborazione di grandi quantità di materiale vergine rispetto a un Forno a Ossigeno Basico (BOF), che è progettato per questo scopo.

Costi Operativi Elevati e Volatili

Oltre alle materie prime, i costi operativi diretti di un EAF sono significativi e soggetti a forze di mercato fuori dal controllo dell'operatore.

Consumo Estremo di Energia Elettrica

Un EAF consuma una quantità enorme di elettricità—circa 400 kWh per tonnellata di acciaio—per fondere la carica metallica.

Ciò rende l'operazione altamente sensibile alle fluttuazioni dei prezzi dell'elettricità e all'affidabilità della rete. Nelle regioni con energia costosa o instabile, gli EAF possono diventare economicamente insostenibili.

Costi degli Elettrodi di Grafite e dei Refrattari

Il forno utilizza grandi elettrodi di grafite per condurre l'elettricità che forma l'arco. Questi elettrodi vengono consumati durante il funzionamento e rappresentano un costo maggiore e ricorrente.

Inoltre, il calore intenso e focalizzato dell'arco elettrico provoca un'usura significativa del rivestimento refrattario del forno, che richiede frequenti interventi di manutenzione, tempi di inattività e costose sostituzioni.

Comprendere i Compromessi

Gli svantaggi dell'EAF sono meglio compresi in confronto alla sua alternativa principale, il percorso integrato che utilizza un Forno a Ossigeno Basico (BOF).

EAF vs. BOF: Una Questione di Qualità

Il processo BOF inizia con ghisa liquida di purezza nota ed elevata proveniente da un altoforno. Ciò conferisce agli operatori un controllo preciso sulla chimica finale.

Per questo motivo, il percorso BOF ha tradizionalmente dominato la produzione di lamiere di acciaio ad alta specifica per le industrie automobilistiche ed elettrodomestiche, dove la purezza è fondamentale. Gli EAF faticano a soddisfare costantemente questi standard esigenti senza utilizzare materie prime costose e di alta purezza.

Differenze di Scala e Produttività

Gli impianti EAF, o "mini-acciaierie", sono tipicamente più piccoli e producono una tonnellaggio annuo inferiore rispetto ai grandi impianti siderurgici integrati BOF.

Sebbene il tempo "da colata a colata" di un EAF possa essere inferiore a un'ora, la produzione complessiva di un grande sito integrato con più BOF di grandi dimensioni è significativamente superiore, offrendo economie di scala che gli EAF non possono eguagliare.

Impronta Ambientale: La CO2 Nascosta

La produzione di acciaio EAF è spesso citata per le sue minori emissioni dirette di CO2. Tuttavia, questa è solo una parte della storia.

Il beneficio ambientale dipende fortemente dalla fonte della sua elettricità. Se la rete elettrica è alimentata da combustibili fossili come carbone o gas naturale, le emissioni di "Scope 2" dell'EAF possono essere considerevoli, limitandosi a delocalizzare l'impronta di carbonio anziché eliminarla.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta tra EAF e altri processi di produzione dell'acciaio dipende interamente dai tuoi obiettivi strategici, dal mix di prodotti ai vincoli di capitale.

- Se il tuo obiettivo principale è l'acciaio per l'edilizia (tondini, travi): L'EAF è la scelta ideale grazie alla sua efficacia in termini di costi nell'elaborazione del rottame in prodotti in cui gli elementi contaminanti sono meno critici.

- Se il tuo obiettivo principale è l'acciaio piano di alta purezza per esterni automobilistici: Il tradizionale percorso BOF rimane la via più affidabile ed economicamente vantaggiosa per la produzione ad alto volume, sebbene i progressi nella tecnologia EAF stiano colmando il divario.

- Se il tuo obiettivo principale è minimizzare l'investimento iniziale e massimizzare la velocità di commercializzazione: Il modello "mini-acciaieria" EAF offre un costo di capitale drasticamente inferiore e un calendario di costruzione più rapido rispetto a un impianto siderurgico integrato completo.

- Se il tuo obiettivo principale è minimizzare l'impatto ambientale: L'EAF è l'opzione più ecologica solo se alimentato da una rete con un'alta percentuale di energia rinnovabile o nucleare.

In definitiva, comprendere questi svantaggi ti consente di sfruttare strategicamente i punti di forza dell'EAF mitigando al contempo i suoi rischi intrinseci.

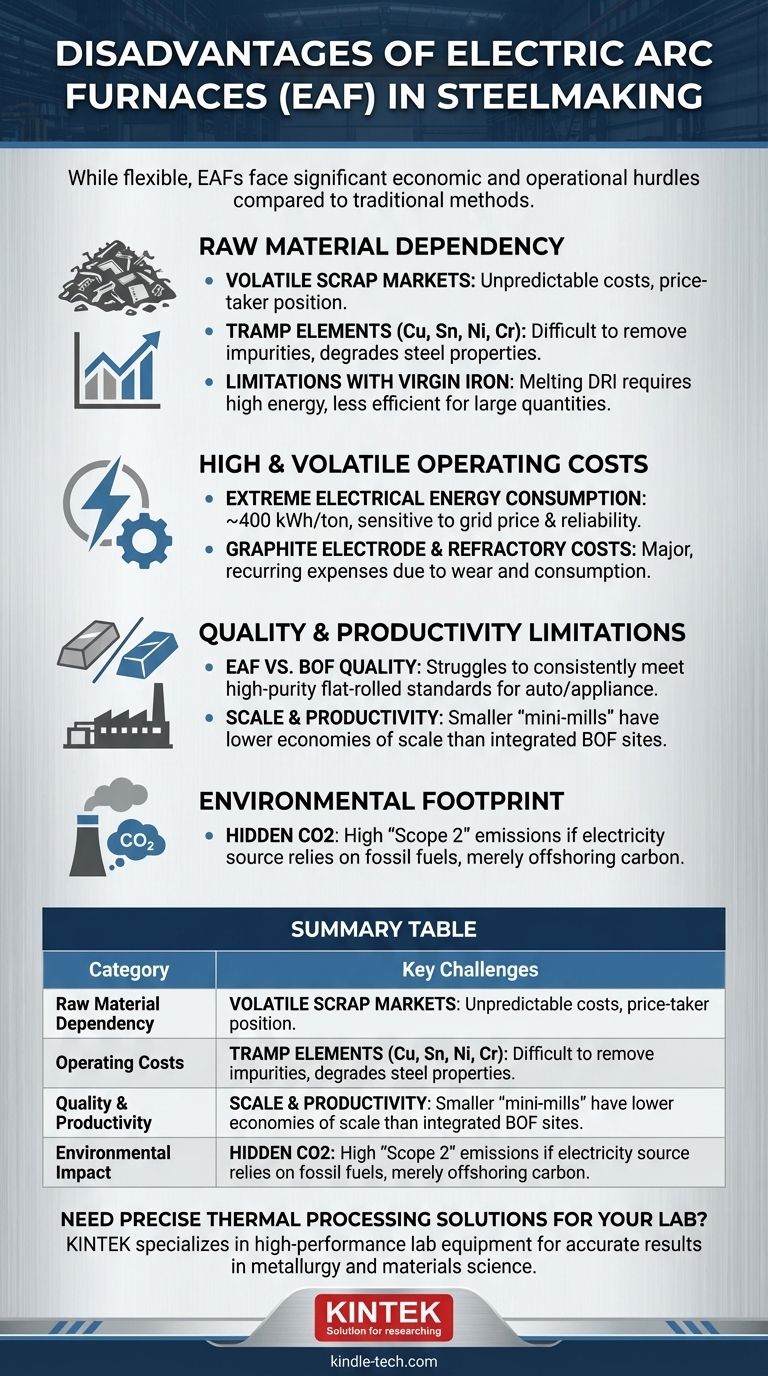

Tabella Riepilogativa:

| Categoria di Svantaggio | Sfide Chiave |

|---|---|

| Dipendenza dalle Materie Prime | Prezzi volatili del rottame, elementi contaminanti (es. rame), costo elevato del ferro vergine (DRI/HBI) |

| Costi Operativi | Consumo massiccio di elettricità (~400 kWh/ton), elevato consumo degli elettrodi di grafite e usura dei refrattari |

| Qualità e Produttività | Limitazioni nella produzione di acciaio piano di alta purezza, minori economie di scala rispetto al BOF |

| Impatto Ambientale | Elevate emissioni di CO2 Scope 2 se la rete dipende da combustibili fossili |

Hai bisogno di soluzioni di lavorazione termica precise per il tuo laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo per laboratori ad alte prestazioni, aiutandoti a ottenere risultati accurati e affidabili gestendo al contempo i costi operativi. Che tu sia nel campo della metallurgia, della scienza dei materiali o del controllo qualità, i nostri forni e strumenti da laboratorio sono progettati per efficienza e durata. Contattaci oggi per scoprire come KINTEK può supportare le esigenze specifiche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Cos'è un forno di sinterizzazione per la metallurgia delle polveri? Trasforma la polvere in parti ad alta resistenza

- Qual è la funzione dei forni ad alta precisione nel trattamento termico dei reattori veloci? Garantire l'integrità del materiale di grado nucleare

- Perché il vuoto è essenziale per la sinterizzazione di compositi metallo-ceramici? Ottenere risultati puri e ad alta densità

- Quali sono le pressioni della pirolisi? Una guida per controllare la produzione del tuo prodotto

- In che modo un reattore di pirolisi influenza i materiali carboniosi per supercondensatori? Padroneggiare lo stoccaggio di energia dalla biomassa

- Quali sono i meccanismi del processo di sinterizzazione? Sblocca materiali più resistenti e densi

- Cosa fa la sinterizzazione alla ceramica? Trasforma la polvere in parti dense e ad alte prestazioni

- Posso saldare rame su rame senza flussante? Il ruolo critico del flussante per un legame forte