Sebbene sia altamente efficace per rafforzare i metalli, il processo di lavorazione a freddo non è privo di svantaggi significativi. I principali inconvenienti sono una grave riduzione della duttilità del materiale, un sostanziale aumento della forza e della potenza richieste per la formatura e l'introduzione di tensioni residue interne potenzialmente dannose. Questi fattori impongono limitazioni critiche sia alla progettazione del pezzo che all'economicità della sua produzione.

La lavorazione a freddo è un compromesso strategico. Si scambia essenzialmente la duttilità e la facilità di formatura di un materiale con una maggiore resistenza e precisione dimensionale. Comprendere i costi di questo scambio è fondamentale per qualsiasi applicazione ingegneristica.

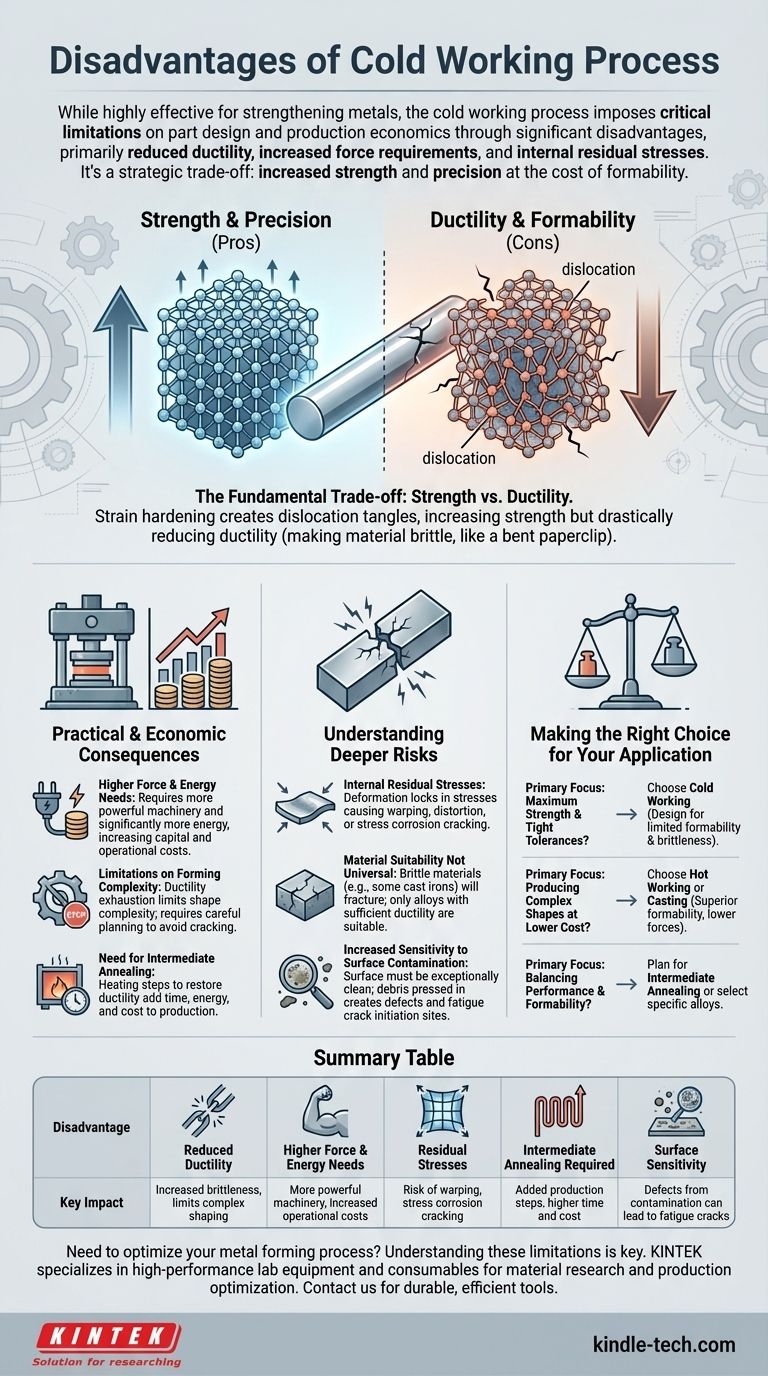

Il compromesso fondamentale: resistenza vs. duttilità

La lavorazione a freddo rafforza un metallo attraverso un meccanismo chiamato incrudimento. Sebbene benefico per le prestazioni finali, questo processo altera fondamentalmente la capacità del materiale di essere formato.

Come la lavorazione a freddo aumenta la resistenza

Quando un metallo viene deformato al di sotto della sua temperatura di ricristallizzazione, difetti microscopici chiamati dislocazioni vengono generati e aggrovigliati all'interno della sua struttura cristallina. Immagina di cercare di muoverti in una stanza affollata; più persone (dislocazioni) ci sono, più è difficile muoversi. Questa interferenza rende il materiale significativamente più forte e più duro.

Il costo della resistenza: duttilità ridotta

Gli stessi grovigli di dislocazioni che aumentano la resistenza eliminano anche lo "spazio libero" per lo scorrimento dei cristalli l'uno sull'altro. Ciò riduce drasticamente la duttilità, che è la capacità del materiale di deformarsi senza fratturarsi. Un metallo lavorato a freddo diventa più fragile, come una graffetta che è stata piegata avanti e indietro: diventa rigida, ma un'altra piega la spezzerà.

Conseguenze pratiche ed economiche

I cambiamenti fisici in un materiale lavorato a freddo hanno conseguenze dirette e spesso costose per il processo di produzione.

Maggiori requisiti di forza ed energia

Deformare un materiale più forte e più duro richiede macchinari più potenti e consuma molta più energia. Ciò si traduce direttamente in costi di capitale più elevati per le attrezzature (presse, rulli più robusti, ecc.) e costi operativi più elevati per ogni pezzo prodotto.

Limitazioni sulla complessità della formatura

Poiché la duttilità del materiale si esaurisce rapidamente, esiste un limite a quanto si può modellare un pezzo in una singola operazione di lavorazione a freddo. Geometrie complesse che richiedono una deformazione significativa potrebbero essere impossibili da ottenere senza che il materiale si rompa.

La necessità di ricottura intermedia

Per superare la perdita di duttilità durante la formatura complessa, è spesso richiesto un processo chiamato ricottura intermedia. Il pezzo viene riscaldato per ammorbidirlo e ripristinarne la duttilità, quindi lasciato raffreddare prima di poter essere nuovamente lavorato. Ciò aggiunge un intero passaggio, aumentando i tempi di produzione, il consumo energetico e il costo complessivo.

Comprendere i rischi più profondi

Oltre alle immediate sfide di formatura, la lavorazione a freddo introduce rischi meno ovvi che possono influire sull'integrità a lungo termine del componente.

Introduzione di tensioni residue interne

La deformazione meccanica della lavorazione a freddo blocca le tensioni interne nel materiale. Queste tensioni residue possono essere altamente problematiche, portando a deformazioni o distorsioni imprevedibili se una parte del materiale viene successivamente lavorata. Ancora più criticamente, possono rendere il componente suscettibile a guasti prematuri dovuti a fenomeni come la corrosione sotto sforzo.

L'idoneità del materiale non è universale

Non tutti i metalli sono buoni candidati per la lavorazione a freddo. Materiali intrinsecamente fragili, come molte ghise, si frattureranno semplicemente sotto le elevate sollecitazioni del processo. La scelta della lega è fondamentale, poiché solo quelle con sufficiente duttilità iniziale possono essere efficacemente lavorate a freddo.

Aumento della sensibilità alla contaminazione superficiale

La superficie del pezzo deve essere eccezionalmente pulita prima della lavorazione a freddo. Qualsiasi scaglia, sporco o residuo di lubrificante può essere pressato nella superficie del materiale durante l'operazione ad alta pressione. Ciò crea difetti superficiali che possono compromettere la qualità della finitura e agire come siti di innesco per le cricche da fatica.

Fare la scelta giusta per la tua applicazione

La scelta di un processo di produzione richiede di bilanciare le proprietà finali desiderate con le realtà della produzione.

- Se il tuo obiettivo principale è la massima resistenza e tolleranze strette: La lavorazione a freddo è un'ottima scelta, ma devi progettare per una formabilità limitata e gestire il rischio di fragilità nel pezzo finale.

- Se il tuo obiettivo principale è produrre forme complesse a un costo inferiore: La lavorazione a caldo o la fusione possono essere alternative migliori, in quanto offrono una formabilità superiore senza richiedere forze massicce.

- Se il tuo obiettivo principale è bilanciare prestazioni e formabilità: Prevedi passaggi di ricottura intermedia nel tuo processo o seleziona una lega specificamente progettata per una buona risposta alla lavorazione a freddo.

Comprendere queste limitazioni è la chiave per sfruttare efficacemente la lavorazione a freddo ed evitare costosi fallimenti di produzione.

Tabella riassuntiva:

| Svantaggio | Impatto chiave |

|---|---|

| Duttilità ridotta | Maggiore fragilità, limita la formatura complessa |

| Maggiori esigenze di forza ed energia | Macchinari più potenti, maggiori costi operativi |

| Tensioni residue | Rischio di deformazione, cricche da corrosione sotto sforzo |

| Ricottura intermedia richiesta | Passaggi di produzione aggiuntivi, maggiori tempi e costi |

| Sensibilità superficiale | I difetti da contaminazione possono portare a cricche da fatica |

Devi ottimizzare il tuo processo di formatura dei metalli? Le limitazioni della lavorazione a freddo possono essere impegnative, ma la scelta dell'attrezzatura e dei materiali giusti è la chiave del successo. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo ad alte prestazioni su misura per le esigenze del tuo laboratorio. Che tu stia ricercando le proprietà dei materiali o ottimizzando i parametri di produzione, le nostre soluzioni ti aiutano a ottenere risultati precisi e affidabili. Contattaci oggi stesso tramite il nostro modulo di contatto per discutere come possiamo supportare i tuoi progetti con strumenti durevoli ed efficienti progettati per prestazioni superiori.

Guida Visiva

Prodotti correlati

- Macchina automatica per pressa a caldo da laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldanti Manuale da Laboratorio Divisa a Caldo

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Macchina per pressa idraulica riscaldata 24T 30T 60T con piastre riscaldate per pressa a caldo da laboratorio

Domande frequenti

- Perché è necessaria una pressa a caldo da laboratorio per i catodi depolarizzati dall'ossigeno? Garantire stampaggio di precisione e conduttività.

- Perché è necessaria una pressa a caldo di precisione da laboratorio per la lavorazione di membrane elettrolitiche solide composite ad alte prestazioni?

- Come viene generata e applicata la pressione in una pressa a caldo? Padroneggia i sistemi idraulici e pneumatici ad alta intensità

- Quale ruolo svolge una pressa a caldo nel trattamento dell'interfaccia CAL-GPE? Ottimizzare le prestazioni per le batterie al litio flessibili

- Come migliora una pressa a caldo da laboratorio la struttura microscopica dei catodi compositi polimero-ceramica?