Sebbene sia un processo essenziale per ammorbidire i metalli e alleviare le tensioni interne, la ricottura non è priva di svantaggi significativi. I suoi principali svantaggi ruotano attorno all'elevato consumo di energia e tempo, al potenziale di cambiamenti superficiali indesiderati come ossidazione e decarburazione, e ai costi operativi e alle complessità della gestione dell'ambiente di trattamento termico.

Gli svantaggi della ricottura non sono difetti del processo in sé, ma piuttosto compromessi intrinseci. L'alto costo in termini di tempo ed energia, insieme al rischio per l'integrità superficiale, sono il prezzo da pagare per ottenere la massima duttilità e morbidezza in un materiale.

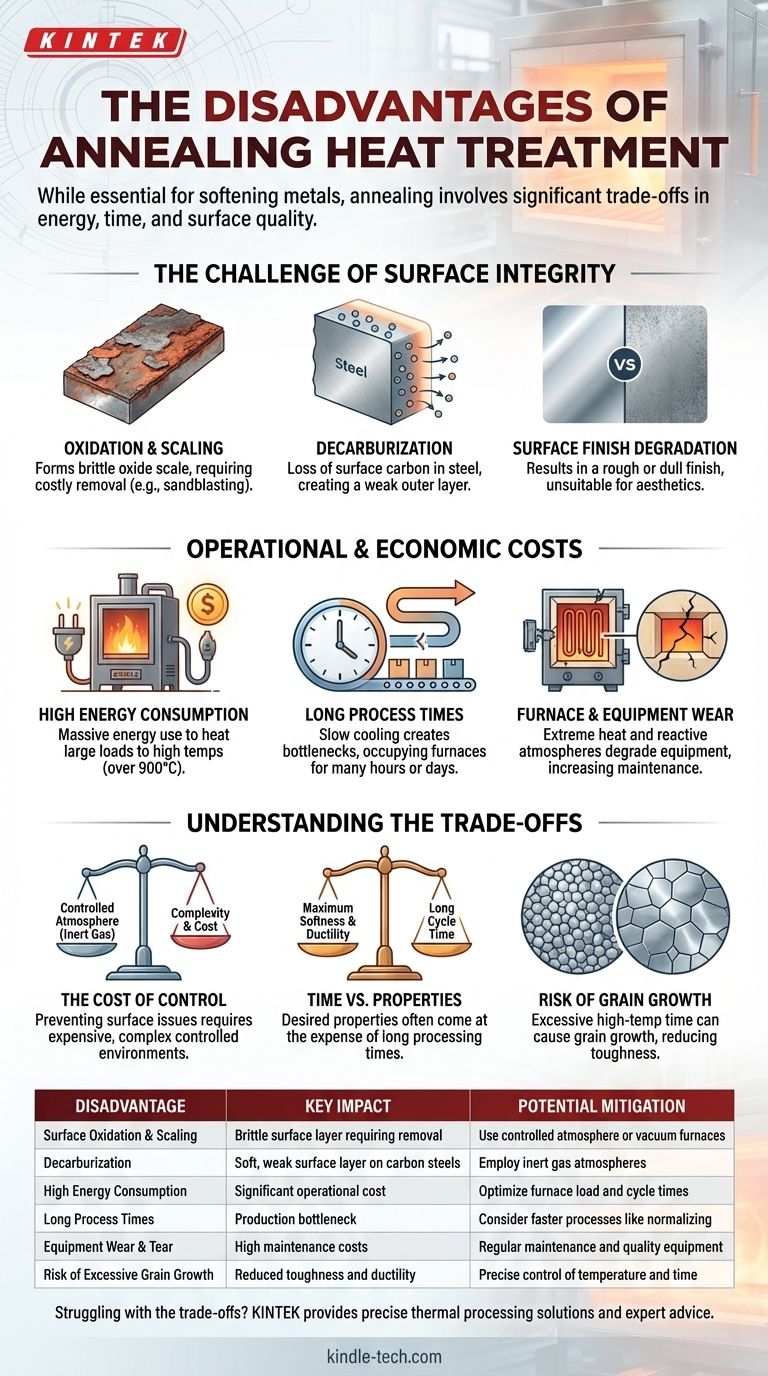

La sfida dell'integrità superficiale

Le alte temperature richieste per la ricottura creano un ambiente reattivo in cui la superficie del metallo può essere facilmente alterata, spesso in peggio.

Ossidazione e formazione di scaglie

Quando riscaldati in presenza di ossigeno, la maggior parte dei metalli formerà uno strato di ossido sulla loro superficie. Questo strato fragile deve spesso essere rimosso tramite costosi processi secondari come la sabbiatura o il decapaggio acido, aggiungendo passaggi e spese alla produzione.

Decarburazione

Per gli acciai al carbonio, l'ambiente ad alta temperatura può causare la diffusione del carbonio dalla superficie. Questa perdita di carbonio, nota come decarburazione, crea uno strato esterno morbido e debole sul componente, che può essere dannoso per le sue prestazioni finali.

Degradazione della finitura superficiale

Anche se si evita una forte formazione di scaglie, il processo può portare a una finitura superficiale ruvida, opaca o non brillante. Questo è spesso inaccettabile per applicazioni in cui l'estetica o una specifica texture superficiale sono richieste senza ulteriore lucidatura.

Costi operativi ed economici

La ricottura è spesso uno dei passaggi più intensivi in termini di risorse in un processo di produzione, con un impatto sia sul budget che sui tempi.

Elevato consumo energetico

Portare un grande forno e il suo intero carico di lavoro a un'alta temperatura (spesso oltre 900°C o 1650°F) e mantenerlo lì per un periodo prolungato consuma un'enorme quantità di energia, rappresentando un costo operativo significativo.

Lunghi tempi di processo

Una ricottura adeguata richiede un raffreddamento molto lento e controllato per ottenere la microstruttura desiderata. Ciò significa che i forni possono essere occupati per molte ore, o addirittura giorni, per un singolo lotto, creando un collo di bottiglia che rallenta la produttività complessiva della produzione.

Usura del forno e delle attrezzature

Le temperature estreme e le atmosfere del forno potenzialmente reattive mettono a dura prova le attrezzature. Gli elementi riscaldanti elettrici possono erodersi e i rivestimenti refrattari all'interno del forno si degraderanno nel tempo, portando a elevati costi di manutenzione e tempi di inattività.

Comprendere i compromessi

Gli svantaggi della ricottura sono meglio compresi come una serie di compromessi tra le proprietà desiderate, il costo e la complessità.

Il costo del controllo

Prevenire i problemi superficiali descritti sopra richiede un'atmosfera controllata. L'uso di gas inerti (come l'argon) o gas riducenti per spostare l'ossigeno previene l'ossidazione e la decarburazione, ma aggiunge una significativa complessità e costi legati alla gestione del gas e alla sigillatura del forno.

Tempo vs. Proprietà

Il lungo tempo di ciclo è un compromesso diretto per ottenere la massima morbidezza, duttilità e riduzione delle tensioni. Esistono processi di trattamento termico più veloci come la normalizzazione o la distensione, ma non producono la stessa struttura a grana raffinata e lo stesso livello di morbidezza di una ricottura completa.

Il rischio di crescita del grano

Mantenere un metallo ad alta temperatura per troppo tempo può causare una crescita eccessiva dei suoi grani cristallini interni. Sebbene il materiale sarà molto morbido, i grani grandi possono ridurre significativamente la sua tenacità e duttilità, rendendolo più fragile sotto impatto.

Fare la scelta giusta per il tuo obiettivo

La selezione del giusto processo termico richiede un equilibrio tra l'obiettivo metallurgico e le realtà pratiche della produzione.

- Se il tuo obiettivo principale è la massima morbidezza e formabilità: La ricottura completa è la scelta corretta, ma devi prevedere lunghi tempi di ciclo e pianificare potenziali finiture superficiali post-processo.

- Se il tuo obiettivo principale è il costo e la velocità: Considera se un processo più veloce come la normalizzazione o un ciclo di distensione a bassa temperatura può soddisfare i tuoi requisiti minimi di proprietà senza l'intera spesa della ricottura.

- Se il tuo obiettivo principale è mantenere una superficie intatta: Devi investire in un forno a vuoto o ad atmosfera controllata, accettando i costi più elevati di attrezzature e operativi per evitare il degrado superficiale.

Comprendendo questi compromessi, puoi progettare un processo termico che fornisca le proprietà del materiale necessarie gestendo efficacemente i costi e i tempi di produzione.

Tabella riassuntiva:

| Svantaggio | Impatto chiave | Potenziale mitigazione |

|---|---|---|

| Ossidazione superficiale e formazione di scaglie | Strato superficiale fragile che richiede una rimozione costosa | Utilizzare forni ad atmosfera controllata o a vuoto |

| Decarburazione | Strato superficiale morbido e debole sugli acciai al carbonio | Impiegare atmosfere di gas inerte |

| Elevato consumo energetico | Costo operativo significativo a causa delle alte temperature | Ottimizzare il carico del forno e i tempi di ciclo |

| Lunghi tempi di processo | Collo di bottiglia della produzione; raffreddamento lento e controllato | Considerare processi più veloci come la normalizzazione, se idonei |

| Usura delle attrezzature | Elevati costi di manutenzione per i componenti del forno | Manutenzione regolare e investimento in attrezzature di qualità |

| Rischio di eccessiva crescita del grano | Ridotta tenacità e duttilità | Controllo preciso della temperatura e del tempo |

Stai lottando con i compromessi della ricottura? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni per una precisa lavorazione termica. Che tu abbia bisogno di un forno affidabile per la ricottura in atmosfera controllata o di una consulenza esperta sulla scelta del giusto processo di trattamento termico per i tuoi materiali, il nostro team è qui per aiutarti. Contattaci oggi per ottimizzare l'efficienza del tuo laboratorio e raggiungere i tuoi obiettivi di proprietà dei materiali.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Quali sono i vantaggi della brasatura rispetto alla saldatura? Ottenere giunzioni metalliche pulite e a bassa distorsione

- Cos'è la brasatura sottovuoto? La guida definitiva all'unione di metalli ad alta purezza

- Quali sono alcune applicazioni della brasatura? Unire metalli dissimili con giunti forti e a tenuta stagna

- Qual è il costo di un forno per brasatura sottovuoto? Una guida ai fattori chiave e alla strategia di investimento

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici