In breve, lo svantaggio principale della tempra ad aria è la sua lenta velocità di raffreddamento. Questa limitazione fondamentale significa che può temprate solo una gamma ristretta di acciai speciali "autotempranti" ed è inefficace per la stragrande maggioranza degli acciai al carbonio e a basso legato comuni.

La tempra ad aria sacrifica la capacità di tempra in nome della sicurezza. Il suo inconveniente principale è che questo processo di raffreddamento delicato è troppo lento per temprare qualsiasi cosa tranne gli acciai ad alto contenuto di leghe, spesso con conseguente minore resistenza e durezza anche nei materiali idonei.

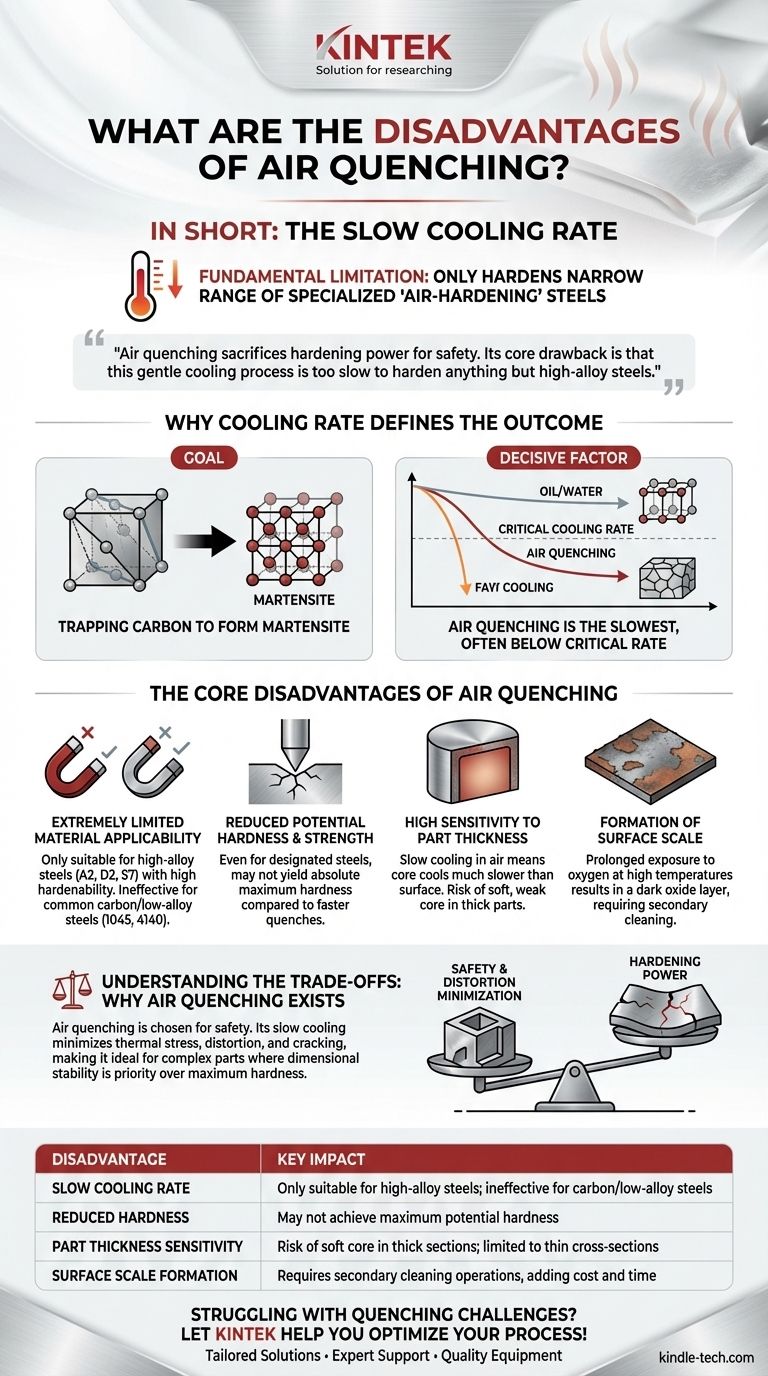

Perché la Velocità di Raffreddamento Definisce il Risultato

Per comprendere i fattori di svantaggio di un processo di tempra, dobbiamo prima comprenderne l'obiettivo. La tempra non consiste solo nel raffreddare il metallo; consiste nel raffreddarlo abbastanza rapidamente da ottenere una specifica trasformazione metallurgica.

L'Obiettivo: Bloccare la Durezza con la Martensite

Quando si riscalda l'acciaio alla sua temperatura di austenitizzazione, la sua struttura cristallina interna cambia. L'obiettivo della tempra è "congelare" questa struttura raffreddandola così rapidamente che gli atomi di carbonio rimangano intrappolati, formando una microstruttura molto dura e fragile chiamata martensite.

Il Fattore Decisivo: Velocità Critica di Raffreddamento

Ogni tipo di acciaio ha una Velocità Critica di Raffreddamento. Questa è la velocità minima alla quale deve essere raffreddato per formare la martensite ed evitare strutture più tenere come perlite o bainite. Se il raffreddamento è troppo lento, l'acciaio non raggiungerà la sua massima durezza potenziale.

Dove si Inserisce la Tempra ad Aria

L'aria è un cattivo conduttore di calore rispetto ai liquidi. Di conseguenza, la tempra ad aria fornisce la velocità di raffreddamento più lenta di tutti i metodi di tempra comuni (più lenta di olio, acqua o salamoia). Questa è la causa principale dei suoi svantaggi.

Gli Svantaggi Principali della Tempra ad Aria

Gli svantaggi basati sulla fisica della lenta velocità di raffreddamento della tempra ad aria non sono opinioni, ma conseguenze dirette della fisica del trasferimento di calore.

1. Applicabilità del Materiale Estremamente Limitata

Questo è lo svantaggio più significativo. La tempra ad aria è sufficientemente veloce solo per superare la velocità critica di raffreddamento degli acciai con elevatissima temprabilità.

Questi sono tipicamente acciai per utensili ad alto contenuto di leghe (come A2, D2 o S7) e alcuni acciai inossidabili. Gli elementi di lega (cromo, molibdeno, vanadio) rallentano drasticamente la formazione di strutture tenere, rendendo facile la formazione di martensite anche con una tempra lenta. Per acciai comuni ed economici come 1045 o 4140, la tempra ad aria è troppo lenta e comporterà un pezzo tenero e non temprato.

2. Riduzione della Durezza e della Resistenza Potenziale

Anche per un acciaio designato come autotemprante, la tempra ad aria potrebbe non produrre la massima durezza possibile in assoluto. Una tempra leggermente più veloce, come una tempra interrotta in olio, può talvolta produrre una struttura martensitica più fine, portando a modesti miglioramenti nella durezza e nella resistenza all'usura.

3. Elevata Sensibilità allo Spessore del Pezzo (Dimensione della Sezione)

Il calore deve viaggiare dal nucleo di un pezzo alla sua superficie per dissiparsi. Con un mezzo lento come l'aria, il nucleo di un pezzo spesso si raffredda in modo significativamente più lento rispetto alla sua superficie.

Ciò può creare una situazione pericolosa in cui la superficie è completamente temprata, ma il nucleo rimane tenero e debole. Per questo motivo, la tempra ad aria è generalmente limitata a pezzi con sezioni trasversali relativamente sottili.

4. Formazione di Scaglia Superficiale

A meno che non venga eseguito in un forno a vuoto controllato o in atmosfera inerte, il processo di raffreddamento lento espone l'acciaio caldo all'ossigeno per un periodo prolungato. Ciò si traduce nella formazione di uno strato di ossido scuro e sfaldabile noto come scaglia (scale).

Questa scaglia deve essere rimossa in un'operazione secondaria come la sabbiatura o il decapaggio acido, il che aggiunge costi, tempo e comporta una piccola perdita di materiale.

Comprendere i Compromessi: Perché Esiste la Tempra ad Aria

Dati questi svantaggi, la tempra ad aria viene utilizzata per un motivo predominante: la sicurezza. Il suo raffreddamento lento e delicato impone uno stress termico minimo sul pezzo.

Il Problema con le Tempra Più Veloci

La tempra rapida in acqua o olio crea gradienti di temperatura estremi all'interno del materiale. La superficie si raffredda e si contrae istantaneamente mentre il nucleo è ancora caldo ed espanso. Questo stress interno può causare la deformazione, la distorsione o persino la rottura del pezzo.

Bilanciare Durezza e Integrità

La tempra ad aria minimizza questo rischio, rendendola il metodo preferito per pezzi geometricamente complessi, stampi con angoli interni acuti o componenti di alta precisione in cui la stabilità dimensionale è più importante che ottenere la massima durezza possibile in assoluto. È un compromesso tra la capacità di tempra e il rischio di cedimento del pezzo.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di tempra richiede l'abbinamento del processo sia al materiale che al risultato desiderato.

- Se la tua attenzione principale è la massima durezza nell'acciaio al carbonio semplice o a basso legato: La tempra ad aria è del tutto inadatta; è necessario un mezzo più veloce come olio, acqua o salamoia.

- Se la tua attenzione principale è minimizzare la distorsione in un pezzo complesso realizzato in acciaio per utensili ad alto contenuto di leghe (es. A2, D2): La tempra ad aria è la scelta ideale, poiché il suo basso rischio di cricche supera i suoi altri limiti.

- Se stai lavorando con sezioni trasversali spesse (es. superiori a 2 pollici): È probabile che la tempra ad aria si traduca in un nucleo non temprato e dovrebbe essere evitata a favore di una tempra più veloce su un acciaio temprabile in olio o in acqua.

In definitiva, dovresti considerare la tempra ad aria come uno strumento specializzato, scelto deliberatamente quando la priorità assoluta è proteggere un pezzo prezioso e complesso dalla distorsione e dalla criccatura.

Tabella Riassuntiva:

| Svantaggio | Impatto Chiave |

|---|---|

| Lenta Velocità di Raffreddamento | Adatto solo per acciai ad alto contenuto di leghe; inefficace per acciai al carbonio/basso legato |

| Durezza Ridotta | Potrebbe non raggiungere la massima durezza potenziale anche in materiali idonei |

| Sensibilità allo Spessore del Pezzo | Rischio di nucleo tenero in sezioni spesse; limitato a sezioni trasversali sottili |

| Formazione di Scaglia Superficiale | Richiede operazioni di pulizia secondarie, aggiungendo costi e tempo |

Stai Affrontando Sfide di Tempra? Lascia che KINTEK Ti Aiuti a Ottimizzare il Tuo Processo!

Scegliere il metodo di trattamento termico corretto è fondamentale per ottenere il giusto equilibrio tra durezza, resistenza e stabilità dimensionale nei tuoi componenti. In KINTEK, siamo specializzati nel fornire attrezzature da laboratorio avanzate e materiali di consumo su misura per le tue specifiche esigenze metallurgiche. Sia che tu stia lavorando con acciai per utensili ad alto contenuto di leghe che richiedono una tempra ad aria precisa, sia che tu abbia bisogno di soluzioni di tempra più veloci per acciai al carbonio, la nostra esperienza assicura che tu ottenga i risultati di cui hai bisogno senza compromettere l'integrità del pezzo.

Perché Collaborare con KINTEK?

- Soluzioni Su Misura: Ti aiutiamo a selezionare le attrezzature e i metodi giusti per i tuoi materiali e applicazioni specifici.

- Supporto Esperto: Il nostro team fornisce approfondimenti per ottimizzare il tuo processo di tempra, minimizzando la distorsione e massimizzando le prestazioni.

- Attrezzature di Qualità: Dai forni ai mezzi di tempra, KINTEK fornisce strumenti affidabili per risultati coerenti e di alta qualità.

Pronto a Migliorare il Tuo Processo di Trattamento Termico? Contattaci oggi stesso per discutere le tue esigenze e scoprire come KINTEK può supportare il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Qual è lo scopo dell'atmosfera inerte? Una guida per proteggere i tuoi materiali e processi

- Cosa si intende per atmosfera inerte? Una guida per prevenire l'ossidazione e garantire la sicurezza

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- Come si crea un'atmosfera inerte? Padroneggia processi sicuri e puri con l'inertizzazione

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza