In sostanza, i processi di sinterizzazione della ceramica sono classificati principalmente in due modi: in base al meccanismo fisico che guida la densificazione e in base alle condizioni di lavorazione utilizzate. I meccanismi fondamentali sono la sinterizzazione allo stato solido, in cui gli atomi diffondono attraverso un solido, e la sinterizzazione in fase liquida, in cui un additivo liquido facilita il riarrangiamento delle particelle. Questi vengono applicati utilizzando metodi non pressurizzati (convenzionali) o tecniche pressurizzate per ottenere le proprietà finali desiderate.

La scelta di un processo di sinterizzazione non è arbitraria; è una decisione ingegneristica critica. Rappresenta un compromesso tra costi di produzione, complessità di lavorazione e i requisiti di prestazione finali — come densità e resistenza meccanica — richiesti dalla specifica applicazione della ceramica.

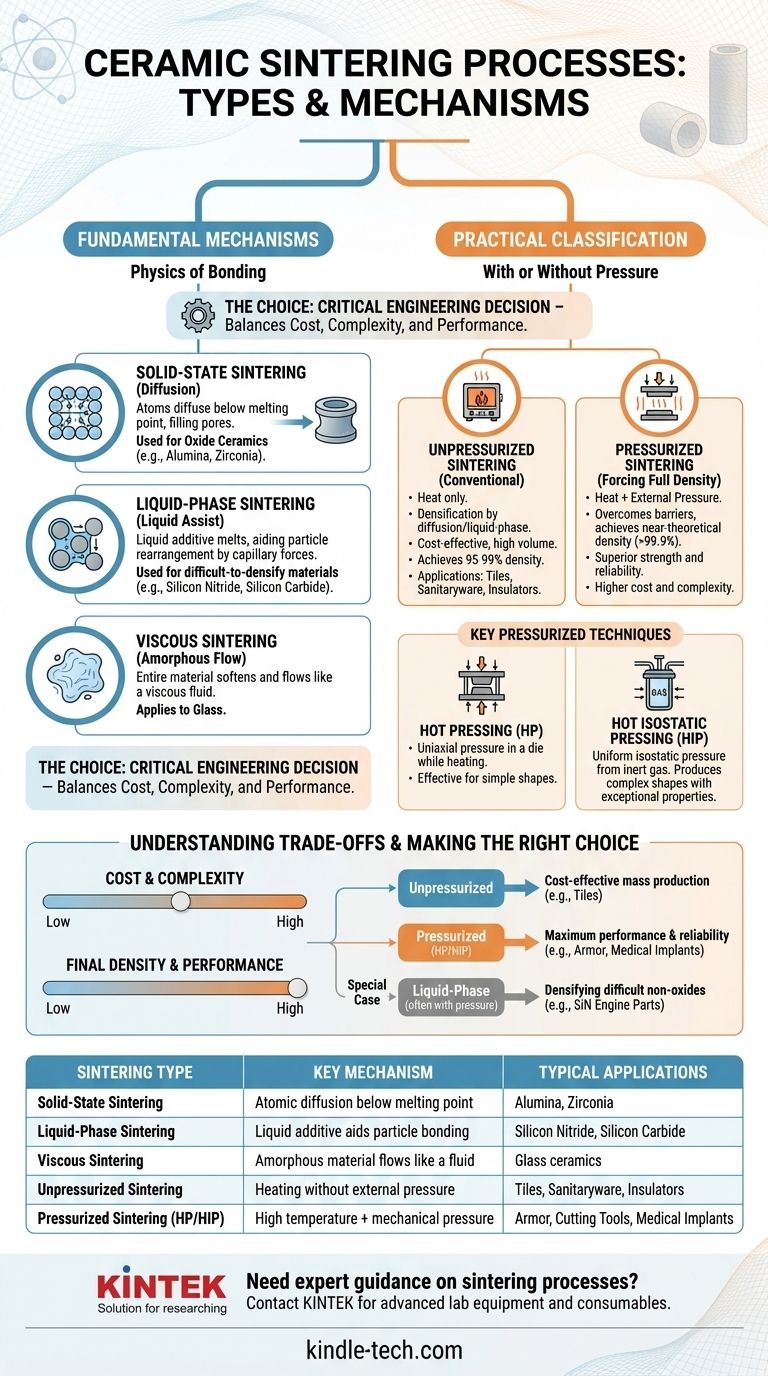

I Meccanismi Fondamentali della Sinterizzazione

Per comprendere i diversi processi, è necessario prima afferrare la fisica sottostante di come le singole particelle ceramiche si legano insieme per formare un oggetto solido e denso. I meccanismi principali sono distinti dallo stato della materia coinvolto durante il riscaldamento.

Sinterizzazione allo Stato Solido: La Diffusione in Azione

La sinterizzazione allo stato solido, nota anche come sinterizzazione in fase solida, è un processo in cui un compatto di polvere ceramica viene riscaldato a una temperatura elevata, tipicamente inferiore al suo punto di fusione.

A questa temperatura, gli atomi acquisiscono energia sufficiente per diffondere attraverso i bordi delle particelle adiacenti. Questo movimento atomico riempie gradualmente i pori tra le particelle, causando il restringimento e la densificazione del componente. Questo è il metodo principale utilizzato per molte ceramiche ossidiche come l'allumina e la zirconia.

Sinterizzazione in Fase Liquida: Un Aiuto Liquido

La sinterizzazione in fase liquida viene utilizzata per materiali che sono molto difficili da densificare solo tramite diffusione, come il nitruro di silicio e il carburo di silicio.

In questo processo, piccole quantità di un additivo vengono miscelate con la polvere ceramica. Alla temperatura di sinterizzazione, questo additivo si scioglie e forma una fase liquida che bagna le particelle ceramiche solide. Le forze capillari generate da questo liquido attirano le particelle insieme, accelerando notevolmente il riarrangiamento e la densificazione.

Sinterizzazione Viscosa: Il Flusso dei Materiali Amorfi

Un terzo meccanismo, meno comune, è la sinterizzazione viscosa, che si applica ai materiali amorfi come il vetro.

Invece della diffusione di particelle distinte, l'intero materiale si ammorbidisce e si comporta come un fluido altamente viscoso. Sotto la forza della tensione superficiale, il materiale fluisce lentamente per minimizzare la sua superficie, il che elimina naturalmente i pori e porta alla densificazione.

Classificazione Pratica: Con o Senza Pressione

Oltre al meccanismo atomico, la distinzione pratica più significativa tra i processi di sinterizzazione è l'uso della pressione esterna. Questa scelta influisce direttamente sulla densità finale, sulle proprietà meccaniche e sul costo del pezzo ceramico.

Sinterizzazione Non Pressurizzata: Il Percorso Convenzionale

La sinterizzazione non pressurizzata, spesso chiamata sinterizzazione convenzionale o senza pressione, è il metodo più comune ed economico.

Un corpo verde (un compatto di polvere pressata) viene semplicemente riscaldato in un forno. La densificazione avviene unicamente attraverso i meccanismi di diffusione o di formazione di fase liquida descritti in precedenza. Sebbene efficace per molte applicazioni come piastrelle e sanitari, può lasciare una certa porosità residua.

Sinterizzazione Pressurizzata: Forzare la Densità Completa

La sinterizzazione pressurizzata combina alta temperatura con l'applicazione simultanea di pressione meccanica esterna. Questa pressione forza fisicamente le particelle insieme, superando le barriere alla densificazione e consentendo la creazione di ceramiche quasi prive di pori.

Questo approccio è essenziale per applicazioni ad alte prestazioni in cui la massima resistenza e affidabilità non sono negoziabili.

Tecniche Pressurizzate Chiave

Diverse tecniche specializzate rientrano nell'ombrello della sinterizzazione pressurizzata:

- Pressatura a Caldo (HP): La polvere viene posta in uno stampo e pressata uniaxialmente mentre viene riscaldata. È molto efficace ma generalmente limitata a forme semplici.

- Pressatura Isostatica a Caldo (HIP): Un componente viene riscaldato in un recipiente ad alta pressione, dove un gas inerte applica una pressione uniforme e isostatica (uguale da tutte le direzioni). Questo può produrre forme complesse con densità eccezionalmente elevate e proprietà meccaniche superiori.

Comprendere i Compromessi

La scelta di un processo di sinterizzazione richiede una chiara comprensione dei suoi vantaggi e limiti intrinseci. Il metodo "migliore" dipende interamente dal materiale e dall'obiettivo.

Costo e Complessità

La sinterizzazione non pressurizzata è relativamente semplice e utilizza attrezzature da forno standard, rendendola ideale per la produzione ad alto volume e a basso costo. I metodi pressurizzati come l'HIP richiedono attrezzature altamente specializzate e costose e aumentano significativamente i costi e la complessità di lavorazione.

Densità Finale e Prestazioni

La sinterizzazione pressurizzata non ha eguali nel raggiungere una densità quasi teorica (>99,9%). Questa assenza di porosità porta a un miglioramento drastico delle proprietà meccaniche come resistenza, durezza e tenacità alla frattura. La sinterizzazione convenzionale spesso si traduce in densità comprese tra il 95% e il 99%, che sono sufficienti per molte, ma non tutte, le applicazioni.

Vincoli Materiali

Alcune ceramiche ad alta covalenza, come il carburo di silicio, resistono alla diffusione allo stato solido. Per questi materiali, la densificazione è quasi impossibile senza l'aiuto di formatori di fase liquida o della forza motrice della pressione esterna.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del processo di sinterizzazione deve essere allineata con le proprietà del materiale e i requisiti di utilizzo finale.

- Se la tua priorità principale è la produzione di massa economicamente vantaggiosa (es. piastrelle ceramiche, isolanti): La sinterizzazione convenzionale, non pressurizzata, è lo standard del settore.

- Se la tua priorità principale è la massima prestazione e affidabilità (es. armature, utensili da taglio, impianti medici): Sono necessari metodi assistiti dalla pressione come la Pressatura Isostatica a Caldo (HIP) per ottenere una densità quasi completa.

- Se la tua priorità principale è la densificazione di ceramiche non ossidiche difficili (es. parti di motori in nitruro di silicio): La sinterizzazione in fase liquida, spesso combinata con una tecnica pressurizzata, è l'approccio più efficace.

Comprendere queste distinzioni fondamentali ti consente di selezionare il percorso di produzione preciso necessario per raggiungere le prestazioni target del tuo materiale.

Tabella Riassuntiva:

| Tipo di Sinterizzazione | Meccanismo Chiave | Applicazioni Tipiche |

|---|---|---|

| Sinterizzazione allo Stato Solido | Diffusione atomica al di sotto del punto di fusione | Allumina, Zirconia |

| Sinterizzazione in Fase Liquida | L'additivo liquido facilita il legame tra le particelle | Nitruro di Silicio, Carburo di Silicio |

| Sinterizzazione Viscosa | Il materiale amorfo fluisce come un liquido | Vetroceramiche |

| Sinterizzazione Non Pressurizzata | Riscaldamento senza pressione esterna | Piastrelle, Sanitari, Isolanti |

| Sinterizzazione Pressurizzata (HP/HIP) | Alta temperatura + pressione meccanica | Armature, Utensili da Taglio, Impianti Medici |

Hai bisogno di una guida esperta per selezionare il giusto processo di sinterizzazione per i tuoi componenti ceramici? Noi di KINTEK siamo specializzati nel fornire attrezzature da laboratorio avanzate e materiali di consumo su misura per le esigenze uniche del tuo laboratorio. Sia che tu stia sviluppando ceramiche ad alte prestazioni per impianti medici o ottimizzando la produzione di massa economicamente vantaggiosa, il nostro team può aiutarti a scegliere i forni di sinterizzazione e gli accessori giusti per raggiungere la densità target e le proprietà meccaniche desiderate. Contattaci oggi per discutere come le nostre soluzioni possono migliorare i risultati della tua sinterizzazione ceramica!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Quali fattori influenzano il design generale di un forno tubolare? Abbina il tuo processo al sistema perfetto

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali