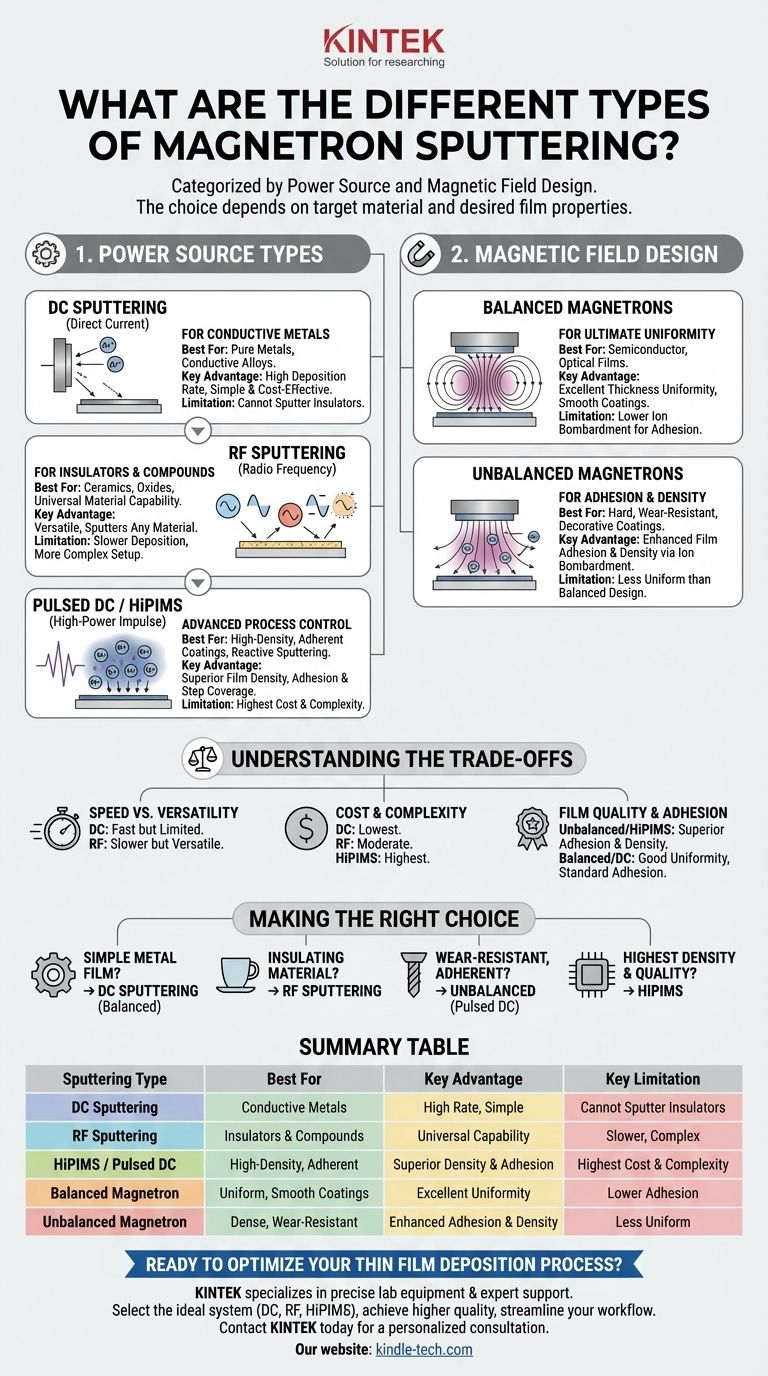

Al suo interno, lo sputtering a magnetron è categorizzato da due fattori chiave: il tipo di energia elettrica utilizzata per generare il plasma e il design del campo magnetico che lo confina. I principali tipi di fonte di energia sono la Corrente Continua (DC), la Radio Frequenza (RF) e i sistemi pulsati avanzati come HiPIMS. Queste scelte sono determinate dalle proprietà elettriche del materiale che intendi depositare.

La decisione fondamentale tra i tipi di sputtering dipende dal materiale target e dalla qualità del film desiderata. Per i metalli conduttivi, il DC è lo standard. Per gli isolanti e i composti, l'RF è necessario. Per la massima densità e adesione, vengono utilizzate tecniche pulsate avanzate.

La Distinzione Fondamentale: Fonte di Alimentazione e Tipo di Materiale

Il più significativo elemento di differenziazione tra le tecniche di sputtering è l'alimentazione. Questa scelta non è arbitraria; è dettata dalla conduttività elettrica del materiale target che si desidera depositare come film sottile.

Sputtering DC: Il Cavallo di Battaglia per i Conduttori

Lo sputtering a Corrente Continua (DC) è la forma più semplice e comune. Applica una tensione negativa costante al materiale target.

Questa tensione costante attrae ioni positivi (tipicamente argon) dal plasma, che colpiscono il target ed espellono atomi. Questo processo è efficiente e veloce, ma ha una limitazione critica.

Funziona solo per target elettricamente conduttivi, come metalli puri e alcune leghe conduttive.

Sputtering RF: La Soluzione per gli Isolanti

Lo sputtering a Radio Frequenza (RF) utilizza una tensione alternata ad alta frequenza invece di una tensione DC costante.

Questo rapido cambio di polarità impedisce l'accumulo di carica positiva sulla superficie dei materiali elettricamente isolanti (come ceramiche o ossidi), che altrimenti arresterebbe il processo di sputtering.

Sebbene leggermente più complesso e spesso più lento del DC, il vantaggio chiave dello sputtering RF è la sua versatilità: può depositare un film da praticamente qualsiasi materiale, conduttore o isolante.

DC Pulsato e HiPIMS: Controllo Avanzato del Processo

Il DC pulsato è un'evoluzione dello sputtering DC standard. Invece di una tensione costante, applica energia in impulsi brevi e ad alta energia. Questo è particolarmente utile nello sputtering reattivo, dove viene introdotto un gas come ossigeno o azoto per formare un film composto (ad esempio, un ossido metallico o un nitruro).

HiPIMS (High-Power Impulse Magnetron Sputtering) porta questo concetto all'estremo, erogando una potenza molto elevata in impulsi estremamente brevi. Questo crea un plasma altamente denso con una grande frazione di materiale target ionizzato.

Il risultato sono film con densità eccezionale, adesione superiore e eccellente copertura su forme complesse, rendendola una tecnica all'avanguardia per applicazioni ad alte prestazioni.

Un Secondo Fattore: Design del Campo Magnetico

Oltre alla fonte di alimentazione, il design fisico del campo magnetico del magnetron definisce anche il processo di sputtering e le proprietà del film risultante.

Magnetron Bilanciati: Per la Massima Uniformità

In un magnetron bilanciato, le linee del campo magnetico sono configurate per confinare strettamente il plasma direttamente di fronte al target.

Ciò massimizza l'efficienza di ionizzazione vicino al target, portando a un processo stabile che produce rivestimenti molto uniformi e lisci. Questa è la configurazione preferita per applicazioni come i film semiconduttori e ottici dove la consistenza dello spessore è critica.

Magnetron Sbilanciati: Per Adesione e Densità

In un magnetron sbilanciato, alcune delle linee del campo magnetico sono intenzionalmente dirette lontano dal target e verso il substrato.

Questo design guida una parte degli ioni del plasma verso il substrato, risultando in un bombardamento ionico a bassa energia del film mentre cresce. Questo bombardamento crea film più densi con un'adesione significativamente più forte, rendendolo ideale per rivestimenti decorativi duri o resistenti all'usura.

Comprendere i Compromessi

La scelta della giusta tecnica di sputtering implica un equilibrio tra prestazioni, complessità e costo. Ogni metodo presenta chiari vantaggi e svantaggi.

Velocità vs. Versatilità del Materiale

Lo sputtering DC offre i più alti tassi di deposizione ed è il processo più semplice, ma è strettamente limitato ai materiali conduttivi.

Lo sputtering RF offre una capacità di materiale quasi universale ma è generalmente più lento e richiede hardware più complesso (come una rete di adattamento di impedenza) per operare in modo efficiente.

Costo e Complessità

La gerarchia delle attrezzature segue un percorso chiaro. I sistemi DC sono i più semplici ed economici. I sistemi RF sono moderatamente più complessi e costosi.

HiPIMS rappresenta il picco sia in termini di prestazioni che di complessità, richiedendo alimentatori specializzati e controllo di processo, rendendolo l'investimento più significativo.

Qualità e Adesione del Film

Lo sputtering DC standard produce film metallici di alta qualità adatti alla maggior parte delle applicazioni. Tuttavia, per i requisiti più esigenti, altri metodi eccellono.

I magnetron sbilanciati offrono un chiaro vantaggio nell'adesione e nella densità del film rispetto ai sistemi bilanciati. HiPIMS offre la massima qualità del film possibile, raggiungendo densità quasi impossibili con altre tecniche.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della tecnica di sputtering a magnetron dovrebbe essere guidata direttamente dai requisiti del materiale e dagli obiettivi di prestazione.

- Se il tuo obiettivo principale è depositare un semplice film metallico in modo efficiente: lo sputtering DC con un magnetron bilanciato è la soluzione più diretta ed economica.

- Se il tuo obiettivo principale è depositare un materiale isolante come una ceramica o un ossido: lo sputtering RF è la tecnologia essenziale e richiesta per il lavoro.

- Se il tuo obiettivo principale è un rivestimento denso e resistente all'usura con la massima adesione: lo sputtering a magnetron sbilanciato, spesso utilizzando DC pulsato in un processo reattivo, è la scelta ideale.

- Se il tuo obiettivo principale è ottenere la massima densità e qualità del film possibile per un'applicazione critica: HiPIMS è il metodo all'avanguardia che fornisce risultati impareggiabili.

Abbinando la tecnica di sputtering al tuo materiale specifico e agli obiettivi di prestazione, ottieni un controllo preciso sulle proprietà del tuo film sottile.

Tabella Riepilogativa:

| Tipo di Sputtering | Ideale per | Vantaggio Chiave | Limitazione Chiave |

|---|---|---|---|

| Sputtering DC | Metalli Conduttivi (es. Au, Ag, Al) | Alto Tasso di Deposizione, Semplice ed Economico | Non può Sputterare Materiali Isolanti |

| Sputtering RF | Isolanti e Composti (es. Al2O3, SiO2) | Capacità Universale di Materiale | Deposizione più Lenta, Configurazione più Complessa |

| HiPIMS / DC Pulsato | Rivestimenti Densi e Aderenti | Densità del Film e Copertura del Gradino Superiori | Costo e Complessità del Processo Più Elevati |

| Magnetron Bilanciato | Rivestimenti Uniformi e Lisci (es. Film Ottici) | Eccellente Uniformità dello Spessore | Minore Bombardamento Ionico per l'Adesione |

| Magnetron Sbilanciato | Rivestimenti Densi e Resistenti all'Usura | Adesione e Densità del Film Migliorate | Meno Uniforme rispetto al Design Bilanciato |

Pronto a Ottimizzare il Tuo Processo di Deposizione di Film Sottili?

Scegliere la giusta tecnica di sputtering è fondamentale per ottenere le proprietà del film desiderate, sia che tu abbia bisogno di alta uniformità, adesione superiore o la capacità di rivestire materiali non conduttivi. KINTEK è specializzata nella fornitura delle precise attrezzature da laboratorio e del supporto esperto di cui hai bisogno per avere successo.

Ti aiutiamo a:

- Selezionare il sistema ideale (DC, RF, HiPIMS) per i tuoi materiali specifici e obiettivi applicativi.

- Ottenere risultati di qualità superiore con apparecchiature e materiali di consumo per sputtering affidabili e ad alte prestazioni.

- Semplificare il tuo flusso di lavoro con soluzioni su misura per le esigenze di ricerca e sviluppo di laboratorio.

Discutiamo del tuo progetto. I nostri esperti sono pronti ad aiutarti a identificare la soluzione di sputtering perfetta per migliorare la tua ricerca e sviluppo.

Contatta KINTEK oggi per una consulenza personalizzata

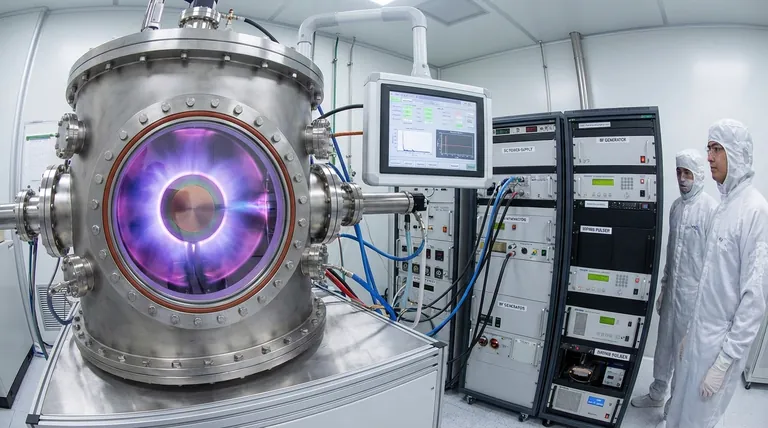

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Qual è la funzione di un sistema di agitazione magnetica ad alta velocità? Aumento delle rese di idrolisi della pannocchia di mais

- Perché è meglio usare l'acciaio inossidabile per la protezione dalla corrosione piuttosto che applicare un rivestimento? Scopri la durabilità autoriparante

- In che modo un agitatore magnetico influenza l'efficienza del processo di lisciviazione delle ceneri di zinco con acido solforico? Approfondimenti degli esperti

- Quali ruoli protettivi svolgono le guarnizioni di tenuta e le griglie di supporto nella separazione olio-acqua? Garantire l'integrità ad alta pressione

- Qual è lo scopo principale dell'utilizzo di un agitatore orbitale durante l'adsorbimento di ioni metallici? Ottimizzare le prestazioni del PAF

- Qual è il rapporto campione KBr di esempio per l'FTIR? Padroneggiare il rapporto 1:100 per una preparazione perfetta delle pastiglie

- Qual è la differenza tra il forno ad arco elettrico e il forno ad arco al plasma? Scegli lo strumento giusto per le tue esigenze di lavorazione a caldo

- Quali sono le specifiche dei pellet di biomassa? Metriche chiave per un calore efficiente e pulito