In sintesi, i rivestimenti per utensili in metallo duro più comuni sono famiglie di materiali basati su Nitruro di Titanio (TiN), Carbonitruro di Titanio (TiCN) e Nitruro di Alluminio Titanio (AlTiN). Ognuno offre una combinazione unica di durezza, resistenza al calore e lubrificità progettata per ottimizzare la durata e le prestazioni dell'utensile per materiali e condizioni di taglio specifiche.

Il principio fondamentale non è trovare l'unico rivestimento "migliore", ma abbinare le proprietà specifiche del rivestimento al materiale che si sta tagliando e alle esigenze dell'operazione di lavorazione. Il rivestimento giusto agisce come uno scudo, modificando fondamentalmente il modo in cui l'utensile interagisce con il pezzo.

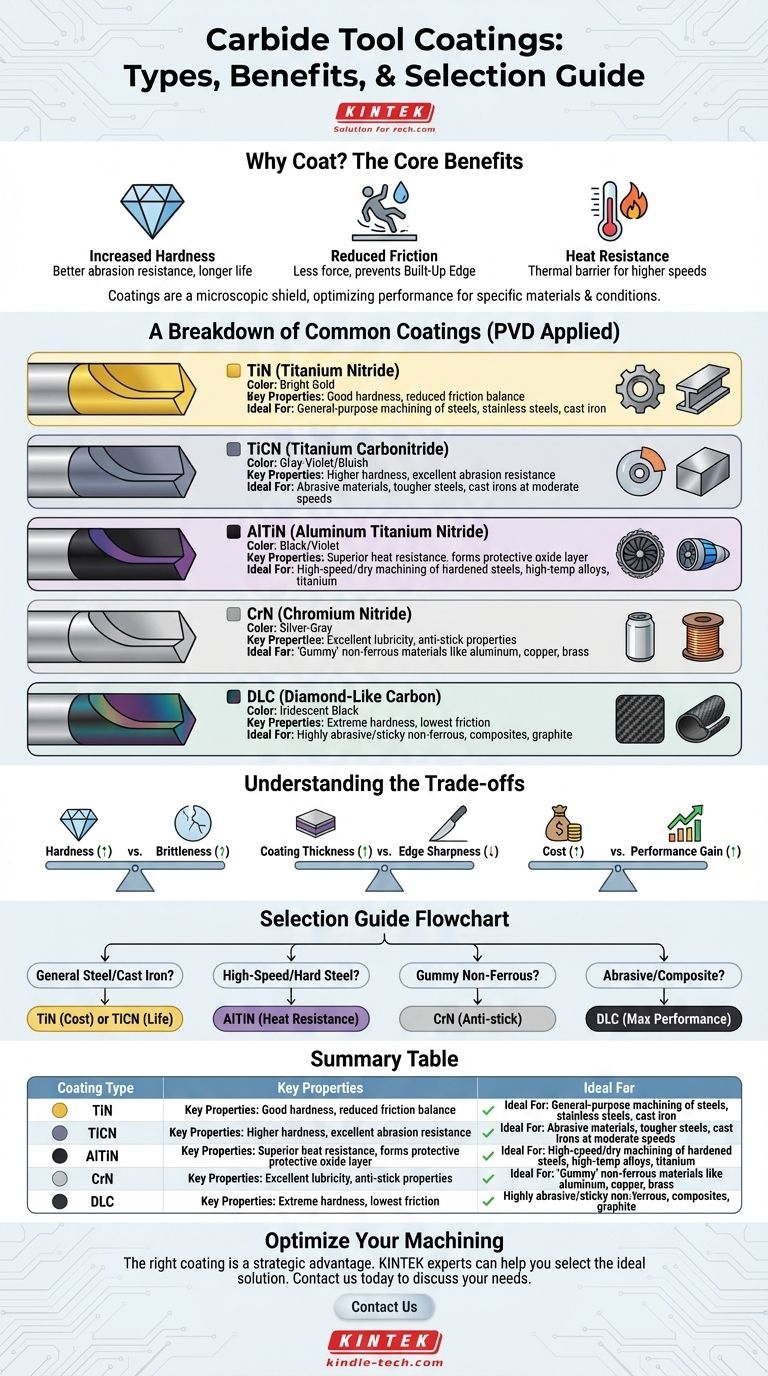

Perché Rivestire un Utensile in Metallo Duro?

Prima di confrontare i rivestimenti, è essenziale capire cosa fanno. Un utensile in metallo duro non rivestito è già molto duro, ma uno strato microscopico di rivestimento aggiunge vantaggi critici in termini di prestazioni.

### I Tre Vantaggi Principali

Un rivestimento migliora le prestazioni di un utensile in tre modi principali:

- Aumento della Durezza: Il rivestimento è spesso significativamente più duro del substrato in metallo duro stesso. Ciò si traduce direttamente in una migliore resistenza all'abrasione e in un tagliente più duraturo.

- Riduzione dell'Attrito: Una superficie più liscia e più lubrificante riduce le forze necessarie per il taglio e aiuta a prevenire che il materiale si attacchi all'utensile, un problema noto come flash (built-up edge - BUE).

- Resistenza al Calore: I rivestimenti agiscono come una barriera termica, proteggendo l'utensile in metallo duro dalle temperature estreme generate sul tagliente. Alcuni rivestimenti sfruttano addirittura questo calore a loro vantaggio formando strati protettivi di ossido.

Analisi dei Rivestimenti Comuni per Utensili

Sebbene esistano molte varianti proprietarie, la maggior parte dei rivestimenti rientra in alcune famiglie chiave. Vengono tipicamente applicati tramite un processo chiamato Deposizione Fisica da Vapore (PVD), che lega uno strato spesso solo pochi micron alla superficie dell'utensile.

### TiN (Nitruro di Titanio)

TiN è il rivestimento classico per uso generale, facilmente identificabile dal suo colore oro brillante. È stato uno dei primi rivestimenti PVD ad essere ampiamente utilizzato e rimane una scelta affidabile ed economica.

Offre un buon equilibrio tra maggiore durezza e attrito ridotto, rendendolo un notevole miglioramento rispetto a un utensile non rivestito per la lavorazione generale di acciai, acciai inossidabili e ghisa.

### TiCN (Carbonitruro di Titanio)

Considera TiCN come un passo avanti rispetto al TiN in termini di durezza. L'aggiunta di carbonio alla matrice del materiale lo rende notevolmente più resistente all'usura abrasiva.

Questa maggiore durezza rende il TiCN (spesso di colore grigio-violaceo o bluastro) ideale per il taglio di materiali abrasivi o quando è necessaria una maggiore durata dell'utensile in acciai più duri e ghise, in particolare a velocità di taglio moderate.

### AlTiN / TiAlN (Nitruro di Alluminio Titanio)

Questa famiglia di rivestimenti rappresenta un grande salto nelle prestazioni termiche ed è una scelta eccellente per la lavorazione ad alte prestazioni. L'ingrediente chiave è l'alluminio, che forma uno strato microscopico di ossido di alluminio sul tagliente all'aumentare delle temperature.

Questo strato ceramico autoformante è incredibilmente duro e funge da eccellente barriera termica, consentendo all'AlTiN (nero/violetto) di eccellere nella lavorazione ad alta velocità e a secco di acciai temprati, leghe ad alta temperatura e titanio. Maggiore è il contenuto di alluminio (come in AlTiN rispetto a TiAlN), migliori sono le prestazioni alle alte temperature.

### CrN (Nitruro di Cromo)

Il CrN (grigio-argento) non è duro quanto i rivestimenti a base di titanio, ma il suo vantaggio principale è l'eccellente lubrificità e le proprietà antiadesive.

Ciò lo rende la scelta preferita per la lavorazione di materiali "gommosi" che tendono a causare flash, in particolare materiali non ferrosi come alluminio, rame e ottone.

### DLC (Carbonio Simil-Diamante)

I rivestimenti DLC sono una famiglia di film avanzati a base di carbonio che offrono una durezza estrema unita a un coefficiente di attrito eccezionalmente basso, persino inferiore al CrN.

Questa lubrificità senza pari rende i rivestimenti DLC (tipicamente neri iridescenti) la soluzione definitiva per la lavorazione di materiali non ferrosi altamente abrasivi e appiccicosi, come alluminio ad alto contenuto di silicio, grafite e compositi.

Comprendere i Compromessi

La scelta di un rivestimento comporta il bilanciamento di fattori in competizione. Non esiste un unico rivestimento superiore in tutte le situazioni.

### Durezza vs. Fragilità

Generalmente, all'aumentare della durezza di un rivestimento, aumenta anche la sua fragilità. Un rivestimento estremamente duro come il TiCN è eccellente per un taglio liscio e continuo, ma può essere più soggetto a scheggiature rispetto a un rivestimento più tenace e duttile in operazioni con interruzioni pesanti.

### Spessore del Rivestimento vs. Nitidezza del Tagliente

I rivestimenti aggiungono spessore, anche se solo di pochi micron. Per i materiali che richiedono un tagliente estremamente affilato, come l'alluminio, un rivestimento più spesso può arrotondare leggermente il bordo, influenzando negativamente le prestazioni. Ecco perché i rivestimenti DLC o CrN sottili sono spesso preferiti per queste applicazioni.

### Costo vs. Guadagno di Prestazioni

I rivestimenti avanzati come AlTiN e DLC costano più del TiN standard. Devi valutare se l'aumento della durata dell'utensile e della produttività giustifica l'investimento iniziale più elevato. Per un lavoro occasionale in acciaio dolce, il TiN è sufficiente. Per una produzione ad alto volume su un materiale difficile, l'AlTiN quasi certamente si ripagherà.

Selezione del Rivestimento Giusto per la Tua Applicazione

Usalo come punto di partenza per abbinare il rivestimento al tuo lavoro.

- Se la tua attenzione principale è la lavorazione per uso generale di acciai e ghisa: Inizia con TiN per l'economicità o passa a TiCN per una maggiore durata dell'utensile in condizioni più abrasive.

- Se la tua attenzione principale è la lavorazione ad alta velocità o a secco di acciai duri e superleghe: AlTiN è la scelta chiara grazie alla sua superiore resistenza al calore.

- Se la tua attenzione principale è la lavorazione di alluminio, rame o altri materiali non ferrosi: CrN o DLC sono le tue migliori opzioni per prevenire il flash e ottenere una finitura superiore.

- Se la tua attenzione principale è la massima prestazione su materiali non ferrosi e compositi: DLC fornisce la combinazione definitiva di durezza e lubrificità.

In definitiva, la comprensione di queste proprietà dei rivestimenti ti consente di selezionare un utensile non solo in base alla sua forma, ma anche alla sua superficie ingegnerizzata.

Tabella Riassuntiva:

| Tipo di Rivestimento | Proprietà Chiave | Ideale Per |

|---|---|---|

| TiN (Nitruro di Titanio) | Buona durezza, attrito ridotto, economico | Lavorazione per uso generale di acciai, acciai inossidabili, ghisa |

| TiCN (Carbonitruro di Titanio) | Maggiore durezza rispetto al TiN, eccellente resistenza all'abrasione | Lavorazione di materiali abrasivi, acciai più duri, ghise a velocità moderate |

| AlTiN (Nitruro di Alluminio Titanio) | Superiore resistenza al calore, forma uno strato di ossido protettivo | Lavorazione ad alta velocità/a secco di acciai temprati, leghe ad alta temperatura, titanio |

| CrN (Nitruro di Cromo) | Eccellente lubrificità, proprietà antiadesive | Lavorazione di materiali non ferrosi "gommosi" come alluminio, rame, ottone |

| DLC (Carbonio Simil-Diamante) | Durezza estrema, attrito più basso, elevata lubrificità | Lavorazione di materiali non ferrosi altamente abrasivi/appiccicosi, compositi, grafite |

Pronto a ottimizzare il tuo processo di lavorazione con il rivestimento per utensili perfetto? Il rivestimento giusto non è solo un aggiornamento, è un vantaggio strategico che aumenta drasticamente la durata dell'utensile, migliora la qualità della finitura e aumenta la produttività. In KINTEK, siamo specializzati nella fornitura di apparecchiature e materiali di consumo di laboratorio ad alte prestazioni, inclusi utensili di precisione progettati per le tue sfide specifiche. I nostri esperti possono aiutarti a selezionare il rivestimento ideale per i tuoi materiali e le tue operazioni. Contattaci oggi tramite il nostro [#ContactForm] per discutere le tue esigenze e scoprire come le soluzioni KINTEK possono migliorare l'efficienza e i risultati del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Cella Elettrochimica Elettrolitica per la Valutazione dei Rivestimenti

Domande frequenti

- Qual è il significato completo di grafene CVD? Sbloccare una produzione scalabile e di alta qualità

- Come si creano i diamanti con la CVD? Coltivare diamanti ad alta purezza atomo per atomo

- Quali sono i vantaggi della deposizione fisica da fase vapore? Ottenere rivestimenti a film sottile superiori

- Qual è il meccanismo di crescita del grafene? Una guida passo-passo alla sintesi CVD

- Quali sono i due metodi utilizzati per depositare componenti a film sottile su un substrato? PVD vs. CVD spiegato

- Cos'è la pirolisi del biochar? La guida definitiva alla pirolisi lenta per il suolo e il sequestro del carbonio

- Quali informazioni fornisce una termocoppia sul fondo del substrato nella LCVD? Controllo preciso della temperatura

- Qual è un esempio di deposizione chimica da fase vapore? Scopri come la CVD costruisce microchip e pannelli solari