In chimica analitica, il processo per determinare il contenuto minerale totale di un campione è noto come calcinazione (ashing). I due metodi principali per questa analisi sono la calcinazione a secco e la calcinazione a umido, comunemente nota anche come digestione umida. Ciascuna tecnica utilizza un approccio fondamentalmente diverso per eliminare la materia organica da un campione, lasciando solo il residuo inorganico per la misurazione.

La decisione fondamentale tra calcinazione a secco e a umido si basa su un compromesso critico: bilanciare la necessità di un elevato rendimento di campioni e la semplicità operativa con il requisito di preservare i minerali volatili per un'analisi elementare accurata.

Cos'è la Calcinazione e Perché Viene Eseguita?

La calcinazione è una prima fase cruciale in molte procedure analitiche, progettata per preparare un campione per ulteriori test. Isola i componenti non combustibili dalla matrice organica che costituisce la maggior parte del peso del campione.

L'Obiettivo Fondamentale

Lo scopo della calcinazione è misurare la quantità totale di materiale inorganico in un campione. Questo residuo inorganico, o "cenere", è costituito da minerali come calcio, potassio, sodio e magnesio, oltre a oligoelementi.

Applicazioni Chiave

Questa analisi è vitale in vari campi. Nella scienza alimentare, determina il contenuto minerale nutrizionale per l'etichettatura. Nelle scienze ambientali, aiuta a misurare la contaminazione da metalli pesanti nel suolo o nell'acqua. Nella scienza dei materiali, funge da controllo di qualità per polimeri e altri prodotti.

Calcinazione a Secco: Il Metodo ad Alta Temperatura

La calcinazione a secco è il metodo più comune per determinare il contenuto totale di ceneri grazie alla sua semplicità. Sfrutta il calore elevato e l'ossigeno per bruciare sistematicamente tutti i componenti organici.

Il Processo Spiegato

Un campione viene pesato accuratamente e posto in un crogiolo di ceramica o porcellana. Questo crogiolo viene quindi inserito in una fornace a muffola, un forno specializzato ad alta temperatura. La temperatura viene innalzata tra 500 e 600°C e il campione viene mantenuto lì per diverse ore fino a quando non rimane solo una cenere bianco-grigiastra.

Vantaggi della Calcinazione a Secco

Il vantaggio principale di questo metodo è la sua semplicità. Richiede un tempo di intervento minimo e nessun reagente chimico pericoloso. Inoltre, una fornace a muffola può generalmente contenere molti crogioli, consentendo un elevato rendimento di campioni.

Svantaggi e Rischi

Le temperature estremamente elevate sono il principale svantaggio. Alcuni minerali importanti, come piombo, zinco e arsenico, sono volatili e possono essere persi durante il processo, portando a risultati inaccurati per quegli elementi specifici. La lunga durata (spesso 4-18 ore) può anche rappresentare un collo di bottiglia.

Calcinazione a Umido (Digestione Umida): L'Approccio Chimico

La calcinazione a umido, o digestione umida, utilizza l'ossidazione chimica per scomporre un campione. È il metodo preferito quando si analizzano minerali in traccia specifici, specialmente quelli volatili.

Il Processo Spiegato

Invece di un forno, la calcinazione a umido utilizza una combinazione di agenti ossidanti liquidi forti e calore applicato. Un campione viene posto in un pallone con acidi come acido nitrico, acido solforico o perossido di idrogeno. La miscela viene quindi riscaldata delicatamente per accelerare la decomposizione della materia organica.

Vantaggi della Calcinazione a Umido

Poiché avviene a temperature molto più basse rispetto alla calcinazione a secco, c'è una perdita minima o nulla di minerali volatili. Il processo è anche significativamente più veloce, spesso completato in meno di un'ora. I minerali risultanti sono già in soluzione acquosa, il che è ideale per l'introduzione in moderni strumenti analitici come la Spettroscopia di Assorbimento Atomico (AAS) o il Plasma Accoppiato Induttivamente (ICP).

Svantaggi e Rischi

Questo metodo è richiede molto lavoro e necessita di supervisione costante. Comporta la manipolazione di acidi altamente corrosivi e pericolosi, che richiedono attrezzature di sicurezza specializzate come una cappa aspirante. C'è anche un rischio maggiore di contaminazione del campione dovuta a impurità presenti negli acidi stessi.

Comprendere i Compromessi

Nessun metodo è intrinsecamente superiore; sono strumenti progettati per diversi obiettivi analitici. La scelta giusta dipende interamente da ciò che è necessario misurare.

Velocità vs. Rendimento

La calcinazione a umido è molto più veloce per ogni singolo campione. Tuttavia, la calcinazione a secco consente di elaborare un grande lotto di campioni contemporaneamente con pochissimo lavoro attivo, rendendola migliore per analisi ad alto volume e non critiche.

Accuratezza vs. Sicurezza

La calcinazione a umido fornisce risultati più accurati per gli elementi in traccia volatili. Questa accuratezza ha il costo dell'uso di reagenti pericolosi. La calcinazione a secco è molto più sicura ma rischia di sottostimare qualsiasi elemento che possa vaporizzare ad alte temperature.

L'Analita Target è il Fattore Decisivo

La domanda più importante è: cosa stai cercando di misurare? Se hai bisogno solo della percentuale totale di ceneri, la calcinazione a secco è semplice ed efficace. Se hai bisogno di conoscere la quantità precisa di un elemento volatile specifico come il piombo, la calcinazione a umido è l'unica scelta affidabile.

Fare la Scelta Giusta per la Tua Analisi

Il tuo obiettivo analitico dovrebbe dettare il tuo metodo. Considera le seguenti linee guida quando prendi la tua decisione.

- Se il tuo obiettivo principale è determinare il contenuto totale di ceneri per il controllo qualità: La calcinazione a secco offre la migliore combinazione di semplicità, sicurezza e alto rendimento.

- Se il tuo obiettivo principale è analizzare elementi in traccia specifici e volatili (come piombo, mercurio o arsenico): La calcinazione a umido è il metodo richiesto per garantire un recupero accurato e prevenire la perdita di minerali.

- Se il tuo obiettivo principale è preparare un campione per l'analisi strumentale successiva (come ICP-MS o AAS): La calcinazione a umido è generalmente preferita poiché è più veloce e lascia l'analita in una soluzione pronta per l'analisi.

Scegliere la tecnica di calcinazione appropriata è la base per generare dati analitici affidabili e significativi.

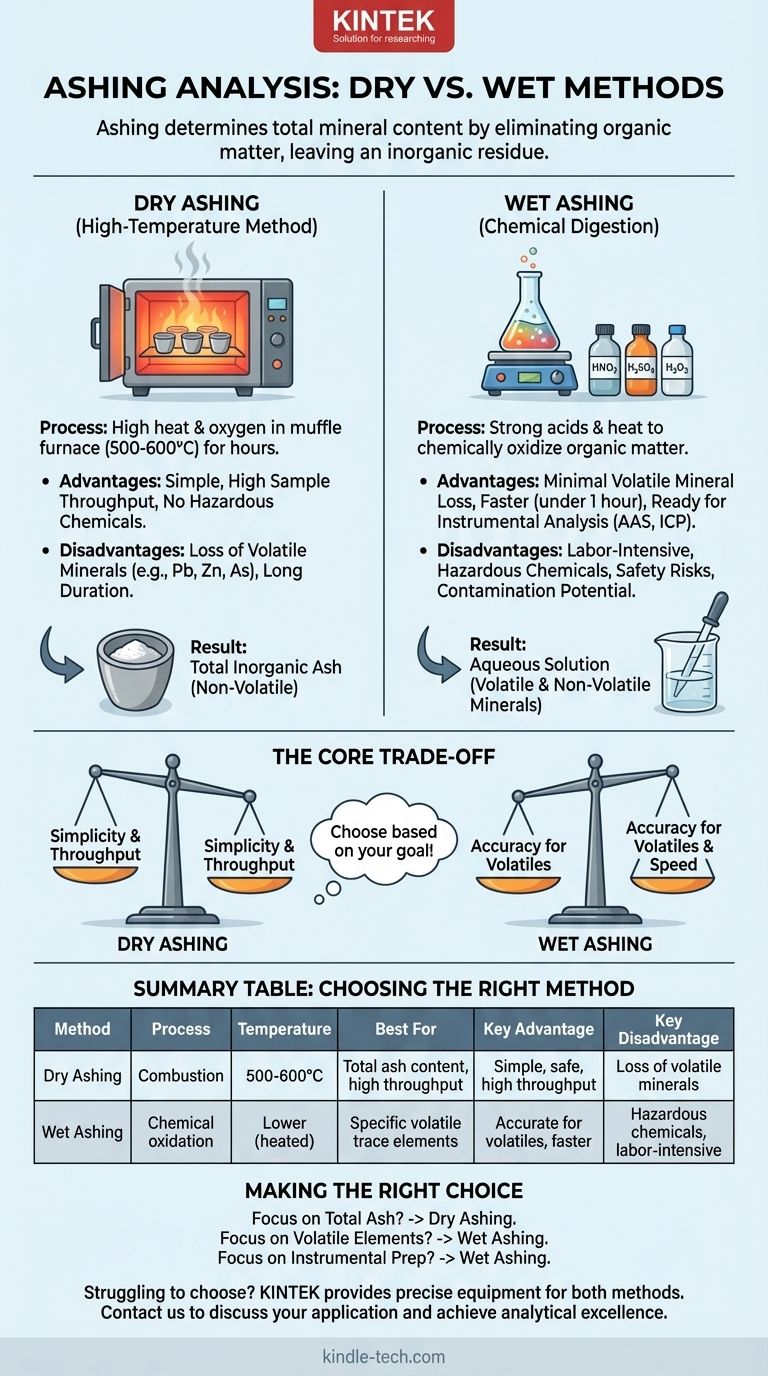

Tabella Riassuntiva:

| Metodo | Processo | Temperatura | Ideale Per | Vantaggio Chiave | Svantaggio Chiave |

|---|---|---|---|---|---|

| Calcinazione a Secco | Combustione ad alta temperatura in una fornace a muffola | 500-600°C | Contenuto totale di ceneri, alto rendimento di campioni | Semplice, sicuro, alto rendimento | Perdita di minerali volatili |

| Calcinazione a Umido | Ossidazione chimica con acidi forti | Temperature più basse (riscaldato) | Elementi in traccia volatili specifici (es. piombo, arsenico) | Accurato per elementi volatili, più veloce per campione | Prodotti chimici pericolosi, richiede molto lavoro |

Hai difficoltà a scegliere il metodo di calcinazione giusto per le esigenze specifiche del tuo laboratorio? KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo precisi necessari per l'analisi sia a secco che a umido. Sia che tu abbia bisogno di una fornace a muffola affidabile per la calcinazione a secco ad alto rendimento o di vetreria specializzata e attrezzature di sicurezza per la digestione umida, i nostri esperti possono aiutarti a selezionare gli strumenti ideali per garantire risultati accurati ed efficienti.

Contattaci oggi stesso tramite il nostro [#ContactForm] per discutere la tua applicazione e lascia che KINTEK sia il tuo partner nel raggiungimento dell'eccellenza analitica.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è la differenza tra un forno a muffola e un forno a camera? Scegli il forno da laboratorio giusto per la tua applicazione

- Quali sono i diversi tipi di forni da laboratorio? Trova quello perfetto per la tua applicazione

- La fusione modifica le proprietà dei materiali? Comprendere l'impatto microstrutturale sulle prestazioni

- Come si determina il contenuto di ceneri in una fornace a muffola? Padroneggia il Metodo di Analisi Gravimetrica

- Quali sono i 4 tipi di trattamento termico a cui viene sottoposto l'acciaio? Ricottura completa, normalizzazione, tempra e rinvenimento