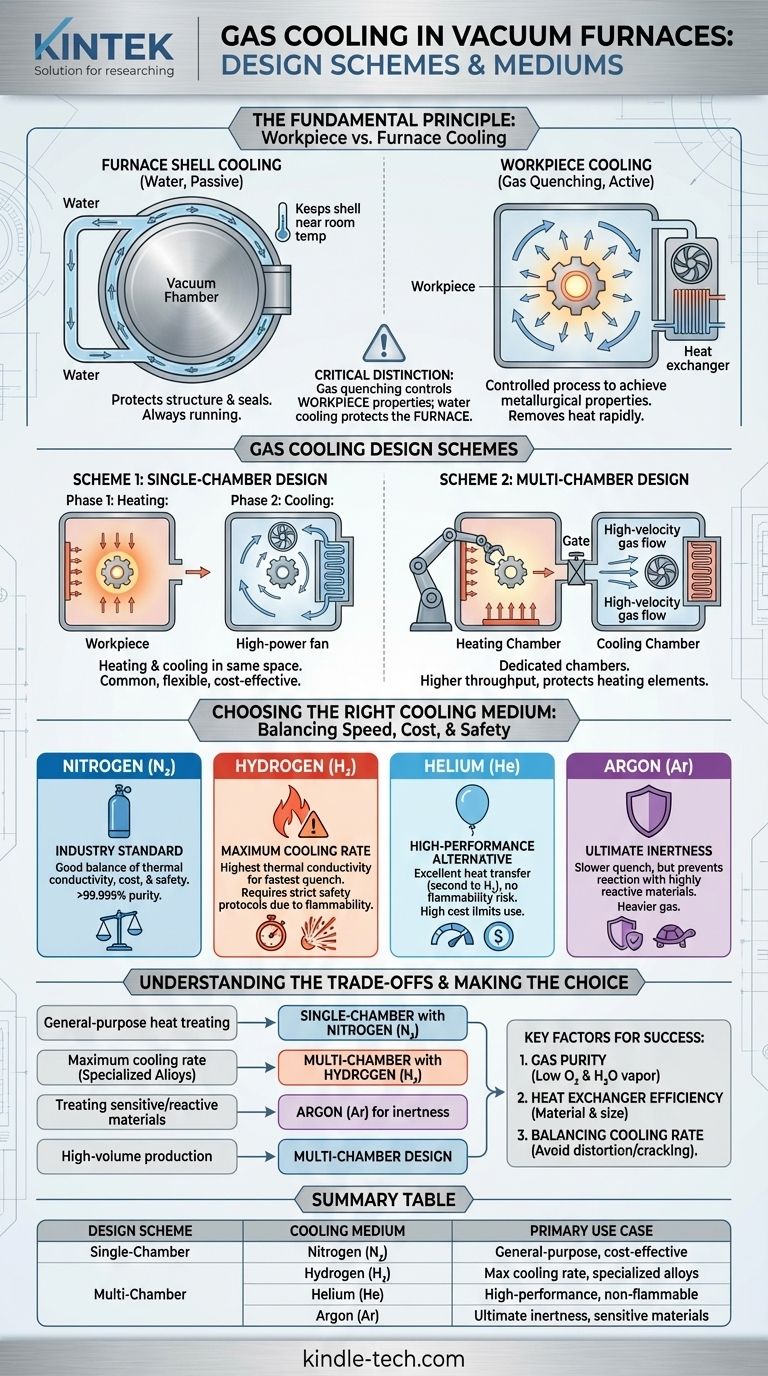

Nella sua essenza, il raffreddamento a gas in un forno sottovuoto utilizza due schemi di progettazione primari e un gruppo selezionato di gas. I progetti eseguono il riscaldamento e il raffreddamento nella stessa camera o in camere separate e dedicate. Il mezzo di raffreddamento più comune è l'azoto ad alta purezza, sebbene idrogeno, elio e argon siano utilizzati per applicazioni specifiche che richiedono diverse velocità di raffreddamento o livelli di inerzia.

La distinzione critica da comprendere è che il raffreddamento a gas (o "tempra a gas") è un processo attivo per controllare le proprietà del pezzo in lavorazione, mentre un sistema di raffreddamento ad acqua separato è sempre in funzione per proteggere la struttura del forno stessa.

Il Principio Fondamentale: Raffreddamento del Pezzo vs. Raffreddamento del Forno

Per far funzionare correttamente un forno sottovuoto, è essenziale distinguere tra i due sistemi di raffreddamento in gioco. Servono scopi completamente diversi.

Raffreddamento del Guscio del Forno (La "Parete Fredda")

Un forno sottovuoto è costruito con una costruzione a "parete fredda". Si tratta tipicamente di un guscio a doppia parete in cui l'acqua di raffreddamento circola continuamente.

L'unico compito di questo sistema è proteggere il forno. Mantiene il guscio esterno vicino alla temperatura ambiente, impedisce ai componenti strutturali di deformarsi sotto il calore e garantisce che le guarnizioni sottovuoto rimangano intatte ed efficaci.

Raffreddamento del Pezzo (Tempra a Gas)

La tempra a gas è una fase controllata e attiva nel processo di trattamento termico. Dopo che il pezzo è stato riscaldato sottovuoto, viene introdotto un gas ad alta purezza e fatto circolare rapidamente.

Questo processo rimuove il calore dal pezzo a una velocità specifica e controllata per ottenere le proprietà metallurgiche desiderate, come la durezza. Questo è completamente separato dalla camicia di raffreddamento ad acqua del forno stesso.

Schemi di Progettazione del Raffreddamento a Gas

La disposizione fisica del forno determina come viene eseguito il processo di tempra a gas.

Schema 1: Progettazione a Camera Singola

In questa configurazione comune, sia il ciclo di riscaldamento che quello di raffreddamento avvengono nello stesso spazio.

Dopo la fase di riscaldamento, gli elementi riscaldanti vengono spenti e il gas di tempra viene immesso nella camera. Una ventola ad alta potenza fa circolare il gas attraverso il carico caldo e quindi su uno scambiatore di calore interno per rimuovere il calore.

Schema 2: Progettazione a Più Camere

In un forno a più camere, il pezzo viene spostato fisicamente dalla camera di riscaldamento a una camera di raffreddamento separata e dedicata.

Questo design isola gli elementi riscaldanti delicati dal flusso di gas turbolento e ad alta velocità della tempra. Consente inoltre una maggiore produttività, poiché un carico può essere raffreddato mentre il successivo è in fase di riscaldamento.

Scegliere il Mezzo di Raffreddamento Giusto

La scelta del gas è determinata dalla velocità di raffreddamento richiesta, dalla compatibilità dei materiali, dai costi e dalle considerazioni di sicurezza.

Azoto (N₂): Lo Standard Industriale

L'azoto ad alta purezza (tipicamente >99,999%) è il gas di tempra più utilizzato. Offre un buon equilibrio tra conducibilità termica, convenienza ed efficacia in termini di costi e sicurezza, poiché è relativamente inerte.

Idrogeno (H₂): Per la Massima Velocità di Raffreddamento

L'idrogeno ha una conducibilità termica eccezionalmente elevata, che lo rende il gas più efficace per ottenere le velocità di raffreddamento più rapide possibili. Tuttavia, la sua infiammabilità richiede ampi sistemi di sicurezza e una costruzione specializzata del forno.

Elio (He): L'Alternativa ad Alte Prestazioni

L'elio offre eccellenti proprietà di trasferimento del calore, seconde solo all'idrogeno, senza i rischi associati alla sicurezza. Il suo costo elevato, tuttavia, ne limita l'uso ad applicazioni molto specifiche e critiche.

Argon (Ar): Per la Massima Inerzia

L'argon è più pesante e ha una conducibilità termica inferiore rispetto all'azoto, con conseguente tempra più lenta. Viene scelto quando si trattano materiali altamente reattivi che potrebbero avere una leggera reazione anche con azoto ad alta purezza.

Comprendere i Compromessi

Un efficace tempra a gas non riguarda solo la velocità; riguarda il controllo e la precisione. Diversi fattori devono essere bilanciati per ottenere il risultato desiderato senza danneggiare il pezzo.

L'Imperativo della Purezza del Gas

Per mantenere la finitura superficiale brillante e pulita attesa dal trattamento termico sottovuoto, il gas di tempra deve essere estremamente puro.

Impurità come ossigeno (obiettivo < 2 ppm) e vapore acqueo (obiettivo < 5-10 ppm) possono causare ossidazione superficiale durante la fase di raffreddamento, vanificando un beneficio primario dell'uso di un forno sottovuoto.

Il Ruolo dello Scambiatore di Calore

L'efficienza del processo di raffreddamento dipende fortemente dallo scambiatore di calore. Le sue dimensioni e il materiale — spesso acciaio, acciaio inossidabile o rame per la massima trasmissione termica — sono fattori critici che determinano la rapidità con cui il calore può essere rimosso dal gas in circolazione.

Bilanciare Velocità di Raffreddamento e Distorsione

Mentre una tempra rapida è spesso desiderata per la durezza, raffreddare un pezzo troppo rapidamente può indurre stress termici. Ciò può portare a distorsioni o persino a crepe, in particolare in componenti con geometrie complesse o sezioni trasversali variabili. La velocità di raffreddamento deve essere attentamente adattata al materiale e al design del pezzo.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua selezione di uno schema e di un mezzo di raffreddamento dovrebbe essere guidata direttamente dai requisiti del tuo processo e dagli obiettivi primari.

- Se il tuo obiettivo principale è il trattamento termico per scopi generali: Un forno a camera singola che utilizza azoto ad alta purezza è la soluzione più comune, flessibile ed economica.

- Se il tuo obiettivo principale è la massima velocità di raffreddamento per leghe speciali: L'idrogeno è il mezzo superiore, ma richiede un forno progettato con rigorosi protocolli di sicurezza.

- Se il tuo obiettivo principale è il trattamento di materiali altamente sensibili o reattivi: L'argon fornisce l'ambiente più inerte, accettando una velocità di raffreddamento più lenta come compromesso.

- Se il tuo obiettivo principale è la produzione ad alto volume: Un design a più camere offre la migliore produttività separando le fasi di riscaldamento e raffreddamento.

Comprendendo questi componenti e principi fondamentali, puoi garantire che le capacità di raffreddamento a gas del forno si allineino perfettamente alle esigenze metallurgiche specifiche del tuo materiale.

Tabella Riassuntiva:

| Schema di Progettazione | Mezzo di Raffreddamento | Caso d'Uso Primario |

|---|---|---|

| Camera Singola | Azoto (N₂) | Trattamento termico per scopi generali, economico |

| Più Camere | Idrogeno (H₂) | Massima velocità di raffreddamento per leghe speciali |

| - | Elio (He) | Raffreddamento ad alte prestazioni senza rischio di infiammabilità |

| - | Argon (Ar) | Massima inerzia per materiali sensibili/reattivi |

Pronto a selezionare il sistema di raffreddamento a gas ideale per il forno sottovuoto del tuo laboratorio? La giusta combinazione di design e mezzo di tempra è fondamentale per ottenere proprietà metallurgiche precise e massimizzare la produttività. KINTEK è specializzata in attrezzature e consumabili per laboratori, al servizio delle esigenze di laboratorio. I nostri esperti possono aiutarti a scegliere una configurazione del forno che garantisca velocità di raffreddamento ottimali, integrità dei materiali ed efficienza del processo. Contattaci oggi stesso per discutere la tua applicazione specifica e ottenere una soluzione su misura!

Guida Visiva

Prodotti correlati

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Come influisce l'ambiente sottovuoto sulla sinterizzazione dei compositi diamante-rame? Protezione contro i danni termici

- Perché utilizzare tubi di quarzo e sigillatura sottovuoto per gli elettroliti solidi a base di solfuri? Garantire purezza e stechiometria

- Perché è richiesto un forno a tubo sotto vuoto ad alta precisione per la preparazione di catalizzatori a base di metalli nobili? Sblocca la sensibilità del sensore

- Qual è il ruolo di un forno tubolare HPHT nella simulazione HTGR? Ottenere repliche precise dell'ambiente nucleare

- Quali condizioni ambientali fornisce un forno a tubo sotto vuoto per la sinterizzazione del rame? Garantire risultati di elevata purezza