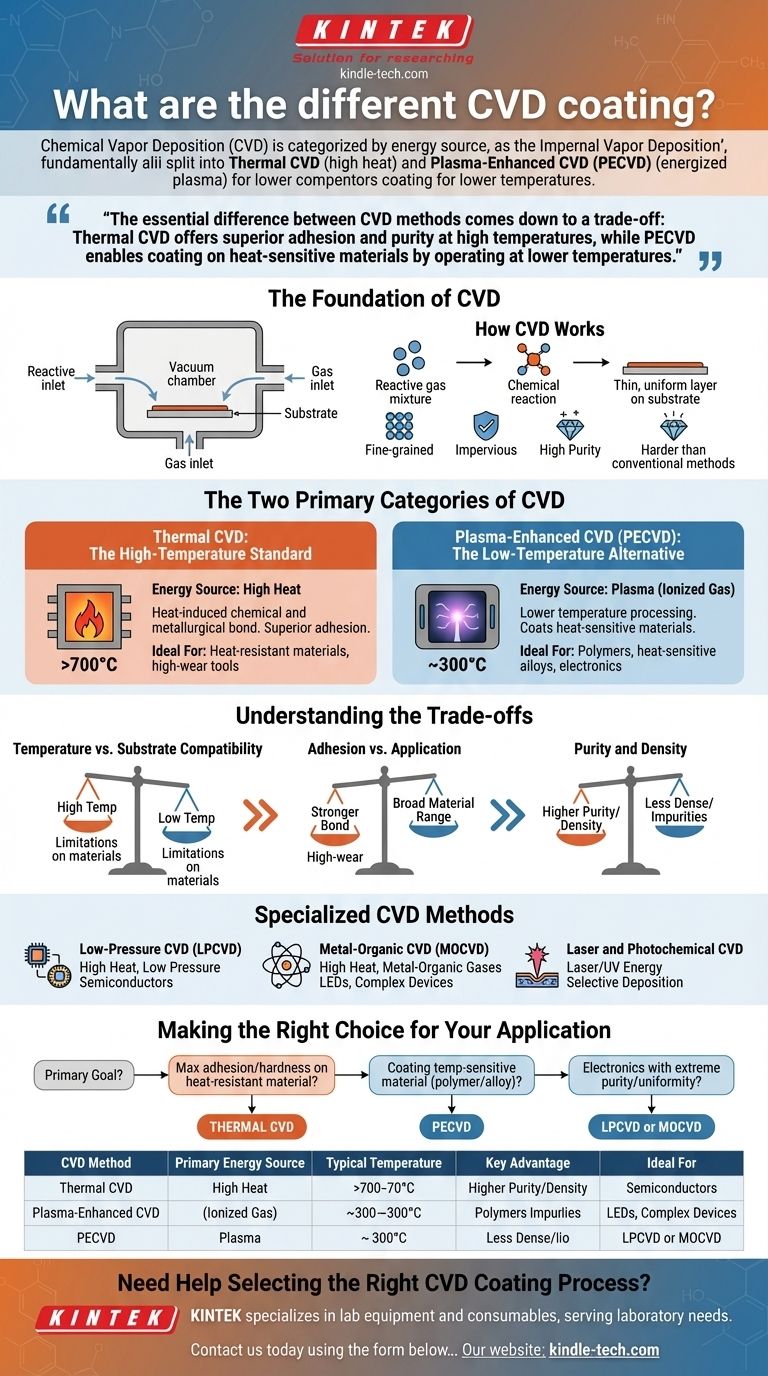

In sostanza, la deposizione chimica da fase vapore (CVD) è classificata in base alla fonte di energia utilizzata per avviare la reazione chimica. I due tipi fondamentali sono il CVD termico, che si basa su alte temperature per depositare i film, e il CVD potenziato al plasma (PECVD), che utilizza un plasma energizzato per ottenere la deposizione a temperature molto più basse. Esistono altre variazioni specializzate per applicazioni altamente specifiche.

La differenza essenziale tra i metodi CVD risiede in un compromesso: il CVD termico offre adesione e purezza superiori ad alte temperature, mentre il PECVD consente il rivestimento su materiali sensibili al calore operando a temperature più basse.

Le basi del CVD: cos'è e perché viene utilizzato

Come funziona il CVD

La deposizione chimica da fase vapore è un processo in cui un film sottile viene applicato sulla superficie di un materiale, noto come substrato. Ciò avviene all'interno di una camera a vuoto dove viene introdotta una miscela di gas reattivi. I gas subiscono una reazione chimica, causando la deposizione di un materiale solido come strato molto sottile e uniforme sul substrato.

Caratteristiche chiave dei rivestimenti CVD

I rivestimenti risultanti sono noti per le loro qualità eccezionali. Sono tipicamente a grana fine, impermeabili e possiedono un'elevata purezza.

Questo processo produce film significativamente più duri rispetto a materiali simili realizzati con metodi di fabbricazione convenzionali. La velocità di deposizione è piuttosto lenta, ma la qualità del legame risultante è estremamente elevata.

Le due categorie principali di CVD

La distinzione più critica nei processi CVD è il modo in cui viene fornita l'energia necessaria per guidare la reazione chimica. Questo fattore determina la temperatura del processo e, di conseguenza, quali materiali possono essere rivestiti.

CVD termico: lo standard ad alta temperatura

In un processo CVD termico tradizionale, la camera di reazione viene riscaldata a una temperatura molto elevata, spesso superiore a 700°C. Questo calore intenso fornisce l'energia necessaria affinché i gas precursori si decompongano e reagiscano, formando il rivestimento sulla superficie del substrato.

Il vantaggio principale di questo metodo è la creazione di un legame chimico e metallurgico indotto dal calore. Ciò si traduce in un'adesione generalmente superiore rispetto ad altri metodi.

CVD potenziato al plasma (PECVD): l'alternativa a bassa temperatura

Il PECVD utilizza il plasma—un gas ionizzato—per generare specie altamente reattive all'interno della camera. Questo plasma fornisce l'energia per la reazione, consentendo al processo di deposizione di avvenire a temperature significativamente più basse, tipicamente intorno ai 300°C.

Ciò rende il PECVD prezioso per il rivestimento di substrati che non possono sopportare il calore estremo del CVD termico, come alcune plastiche, polimeri o leghe metalliche sensibili al calore.

Comprendere i compromessi

La scelta di un metodo CVD richiede una chiara comprensione del dare e avere tra i parametri di processo e i risultati desiderati.

Temperatura rispetto alla compatibilità del substrato

Il compromesso più significativo è la temperatura. Il calore estremo del CVD termico fornisce eccellenti proprietà di rivestimento ma ne limita l'uso a materiali che possono resistere al processo senza deformarsi, fondere o perdere la loro integrità strutturale. La natura a bassa temperatura del PECVD espande notevolmente la gamma di materiali substrato compatibili.

Adesione rispetto all'applicazione

Le alte temperature nel CVD termico promuovono un legame metallurgico più forte e profondo tra il rivestimento e il substrato. Ciò lo rende il metodo preferito per applicazioni ad alta usura, come gli utensili per la formatura dei metalli, dove la durata e l'adesione sono fondamentali.

Purezza e densità

In generale, i processi ad alta temperatura come il CVD termico consentono agli atomi di avere più energia per assestarsi in una struttura cristallina densa, altamente ordinata e pura. I processi a bassa temperatura come il PECVD, sebbene altamente efficaci, possono talvolta comportare film meno densi o l'incorporazione di impurità.

Metodi CVD specializzati

Oltre alle due categorie principali, vengono utilizzati diversi altri tipi di CVD per esigenze industriali e di ricerca specifiche.

CVD a bassa pressione (LPCVD)

Questa è una variante del CVD termico condotta a pressione molto bassa. La pressione ridotta migliora l'uniformità e la purezza del rivestimento, rendendolo un processo comune nella produzione di semiconduttori e microelettronica.

CVD organometallico (MOCVD)

Il MOCVD utilizza composti organometallici come gas precursori. Questa tecnica offre un controllo preciso sulla composizione e sullo spessore del film, ed è fondamentale per creare dispositivi a semiconduttore complessi come i LED ad alte prestazioni.

CVD laser e fotochimico

Questi metodi utilizzano energia focalizzata da un laser o da una lampada ultravioletta per avviare la reazione. Ciò consente una deposizione altamente selettiva, "disegnando" efficacemente un rivestimento su un'area specifica del substrato senza riscaldare l'intero pezzo.

Fare la scelta giusta per la tua applicazione

Per selezionare il processo appropriato, devi prima definire il tuo obiettivo principale e i limiti del materiale del tuo substrato.

- Se il tuo obiettivo principale è la massima adesione e durezza su un materiale resistente al calore: Il CVD termico è la scelta superiore grazie al suo potente legame metallurgico ad alta temperatura.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura come un polimero o alcune leghe: Il CVD potenziato al plasma (PECVD) è la soluzione necessaria a causa del suo funzionamento a bassa temperatura.

- Se il tuo obiettivo principale è la produzione di elettronica con estrema purezza e uniformità: È necessario un metodo specializzato come LPCVD o MOCVD per ottenere la precisione richiesta.

In definitiva, la scelta del giusto processo CVD richiede di bilanciare le proprietà desiderate del rivestimento con i limiti termici del materiale del tuo substrato.

Tabella riassuntiva:

| Metodo CVD | Fonte di energia primaria | Temperatura tipica | Vantaggio chiave | Ideale per |

|---|---|---|---|---|

| CVD Termico | Calore elevato | >700°C | Adesione e purezza superiori | Materiali resistenti al calore, utensili ad alta usura |

| PECVD | Plasma | ~300°C | Lavorazione a bassa temperatura | Polimeri, leghe sensibili al calore, elettronica |

| LPCVD | Calore elevato (bassa pressione) | Alta | Elevata uniformità e purezza | Semiconduttori, microelettronica |

| MOCVD | Calore elevato (organometallico) | Alta | Controllo preciso della composizione | LED, dispositivi a semiconduttore complessi |

Hai bisogno di aiuto per selezionare il giusto processo di rivestimento CVD?

Scegliere tra CVD termico, PECVD e altri metodi specializzati è fondamentale per il successo del tuo progetto. La scelta sbagliata può portare a danni al substrato o a prestazioni inadeguate del rivestimento.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, al servizio delle esigenze di laboratorio. I nostri esperti possono aiutarti a navigare in queste decisioni critiche. Forniamo le attrezzature e il supporto tecnico per garantire che tu ottenga il rivestimento perfetto per i tuoi requisiti specifici di materiale e applicazione.

Contattaci oggi utilizzando il modulo sottostante per discutere il tuo progetto e scoprire come le nostre soluzioni possono migliorare i tuoi risultati di ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Finestre Ottiche in Diamante CVD per Applicazioni di Laboratorio

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Quali gas vengono utilizzati nella deposizione chimica da fase vapore? Scegliere i precursori giusti per il vostro film sottile

- Cos'è la deposizione DC sputtering di metalli? Un metodo semplice e veloce per film metallici di alta qualità

- Quali sono i vantaggi della CVD a camera fredda per la crescita del grafene? Riscaldamento di precisione per monostrati ad alta mobilità

- Cos'è il metodo di deposizione sotto vuoto? Una guida ai rivestimenti superficiali ad alte prestazioni

- Quali sono i problemi nella produzione del grafene? Le sfide chiave nella scalabilità della qualità e dei costi

- Quali sono i vantaggi dell'utilizzo di un reattore a deposizione chimica da vapore (CVD) a parete calda per la deposizione di rivestimenti di carburo di tantalio rispetto ad altri progetti di reattore?

- Cos'è il processo di trasporto fisico del vapore? Una guida ai rivestimenti PVD ad alte prestazioni

- Perché è necessario uno stadio di riscaldamento per il preriscaldamento del substrato durante il processo LCVD? Migliora l'uniformità e la stabilità del film