Sebbene le palette di colori specifiche non siano dettagliate, la deposizione fisica da vapore (PVD) è una tecnica di finitura avanzata che consente di ottenere una varietà di "aspetti e texture interessanti", in particolare sull'acciaio inossidabile. L'aspetto finale non è creato da pigmenti, ma è una proprietà intrinseca del rivestimento ultra-sottile a livello molecolare applicato sulla superficie del metallo, che ne migliora significativamente anche la durata e la resistenza alla corrosione.

Il "colore" in un rivestimento PVD non è uno strato separato di vernice; è la proprietà visibile di un materiale ceramico o metallico specifico ad alte prestazioni legato al substrato. Pertanto, la scelta di una finitura PVD è una decisione che riguarda sia l'estetica che le prestazioni ingegneristiche.

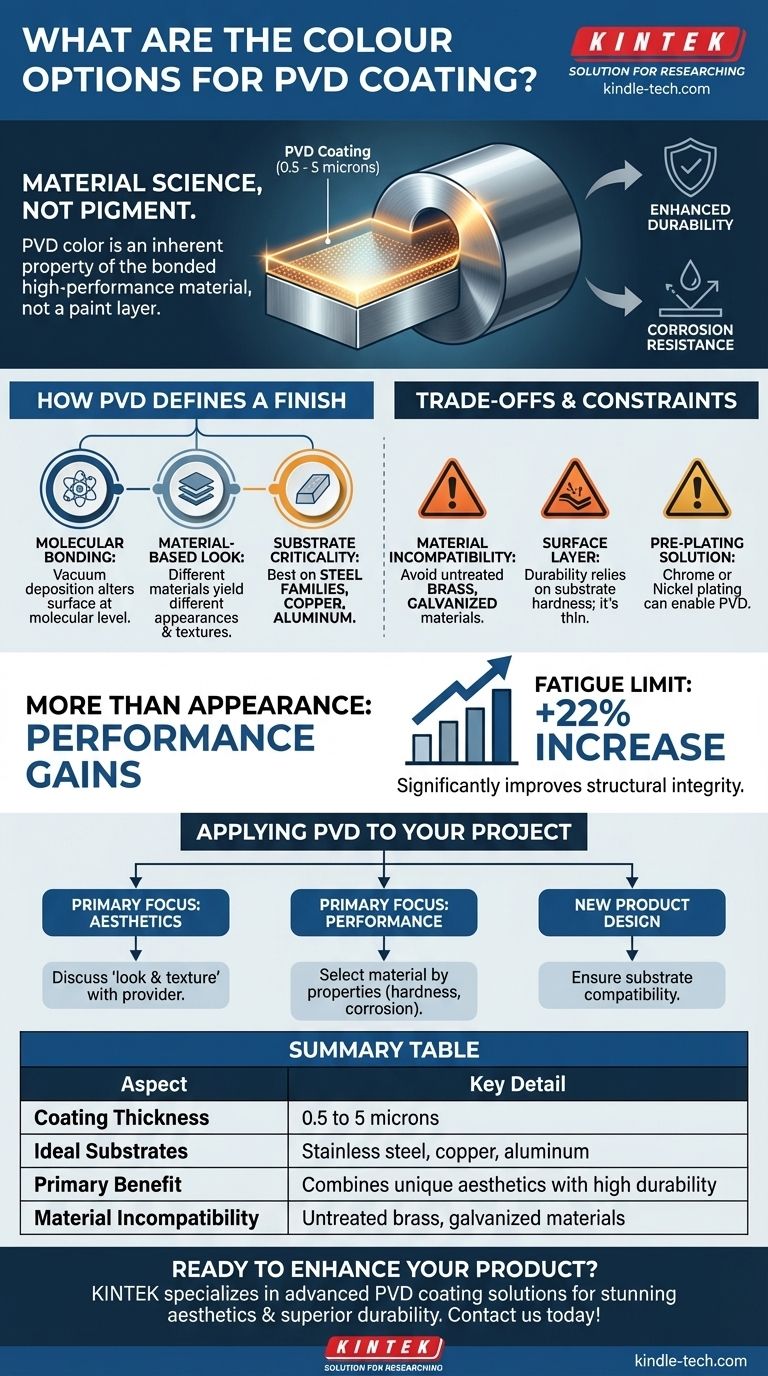

Come il PVD Definisce la Finitura di un Prodotto

Il PVD è fondamentalmente diverso dai metodi di rivestimento tradizionali come la verniciatura o la placcatura. È un processo di deposizione sottovuoto che modifica la superficie di un materiale a livello molecolare.

Riguarda la Scienza dei Materiali, Non il Pigmento

L'aspetto finale di un prodotto rivestito in PVD è il risultato diretto del materiale utilizzato per il rivestimento. Materiali diversi producono aspetti e caratteristiche prestazionali diversi.

Il processo prevede il legame di uno strato molto sottile, che va da 0,5 a cinque micron, di un composto metallico o ceramico specifico sul materiale di base, o substrato.

Il Substrato È Fondamentale

Le proprietà e il successo del rivestimento PVD sono fortemente influenzati dal materiale sottostante. Il rivestimento aderisce meglio e funziona in modo ottimale su specifici tipi di metallo.

I materiali adatti al PVD includono tutte le famiglie di acciai, in particolare gli acciai ad alto tenore di lega e inossidabili, nonché metalli non ferrosi come rame e alluminio.

Più Che Semplice Aspetto

Sebbene il PVD offra opzioni estetiche uniche, i suoi principali vantaggi tecnici sono basati sulle prestazioni. Il rivestimento è eccezionalmente duro e altamente resistente alla corrosione e all'ossidazione.

Ad esempio, alcuni rivestimenti possono aumentare il limite di fatica di una lega metallica del 22% e la sua resistenza del 7%, dimostrando che la scelta della finitura ha un impatto misurabile sull'integrità strutturale del pezzo.

Comprensione dei Compromessi e dei Limiti

Sebbene potente, il processo PVD presenta requisiti e limitazioni specifici che è fondamentale comprendere prima di iniziare un progetto.

Stretta Incompatibilità dei Materiali

Il processo PVD avviene in un ambiente ad alto vuoto e alcuni materiali non possono tollerare tali condizioni. Questo li rende inadatti al rivestimento.

In particolare, l'ottone senza uno strato galvanico (come la placcatura in nichel o cromo) e i materiali zincati non sono compatibili con il processo PVD e dovrebbero essere evitati.

Il Rivestimento È Solo Uno Strato Superficiale

Sebbene il rivestimento PVD stesso sia estremamente duro, rimane un film molto sottile. La sua durata dipende quindi dalla durezza del substrato sottostante.

Un rivestimento PVD duro su un substrato morbido può comunque danneggiarsi se il materiale sottostante viene ammaccato o deformato. Il substrato fornisce il supporto fondamentale per il rivestimento.

La Pre-Placcatura Può Essere Una Soluzione

Per alcuni materiali, un passaggio preparatorio può renderli adatti al PVD. I riferimenti indicano che i prodotti metallici placcati in cromo o nichel possono essere rivestiti con successo.

Ciò aggiunge un passaggio al processo di produzione, ma espande la gamma di materiali di base che possono beneficiare di una finitura PVD.

Come Applicare Questo al Tuo Progetto

La tua decisione dovrebbe essere guidata da una chiara comprensione dell'obiettivo principale del tuo progetto, bilanciando i desideri estetici con le necessità ingegneristiche.

- Se il tuo obiettivo principale è un aspetto specifico: Discuti il tuo "aspetto e texture" desiderato con il tuo fornitore di rivestimenti per vedere quale dei loro materiali PVD disponibili può realizzarlo.

- Se il tuo obiettivo principale è la durata e le prestazioni: Scegli il materiale di rivestimento PVD in base alle sue proprietà documentate come durezza, resistenza alla corrosione e resistenza alla fatica.

- Se stai progettando un nuovo prodotto: Assicurati che il materiale del substrato scelto, come l'acciaio inossidabile o un acciaio ad alto tenore di lega, sia completamente compatibile con il processo PVD per garantire un risultato di successo.

In definitiva, la selezione della giusta finitura PVD consiste nello scegliere il materiale che offre la combinazione ideale di aspetto e prestazioni per la tua applicazione.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Spessore del Rivestimento | Da 0,5 a 5 micron |

| Substrati Ideali | Acciaio inossidabile, rame, alluminio |

| Vantaggio Principale | Combina estetica unica con elevata durata |

| Incompatibilità Materiali | Ottone non trattato, materiali zincati |

Pronto a migliorare il tuo prodotto con una finitura PVD ad alte prestazioni? KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio avanzati, incluse soluzioni di rivestimento PVD che offrono sia un'estetica straordinaria che una durata superiore per le tue applicazioni di laboratorio e industriali. Contattaci oggi per discutere come la nostra esperienza può dare vita al tuo progetto!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato