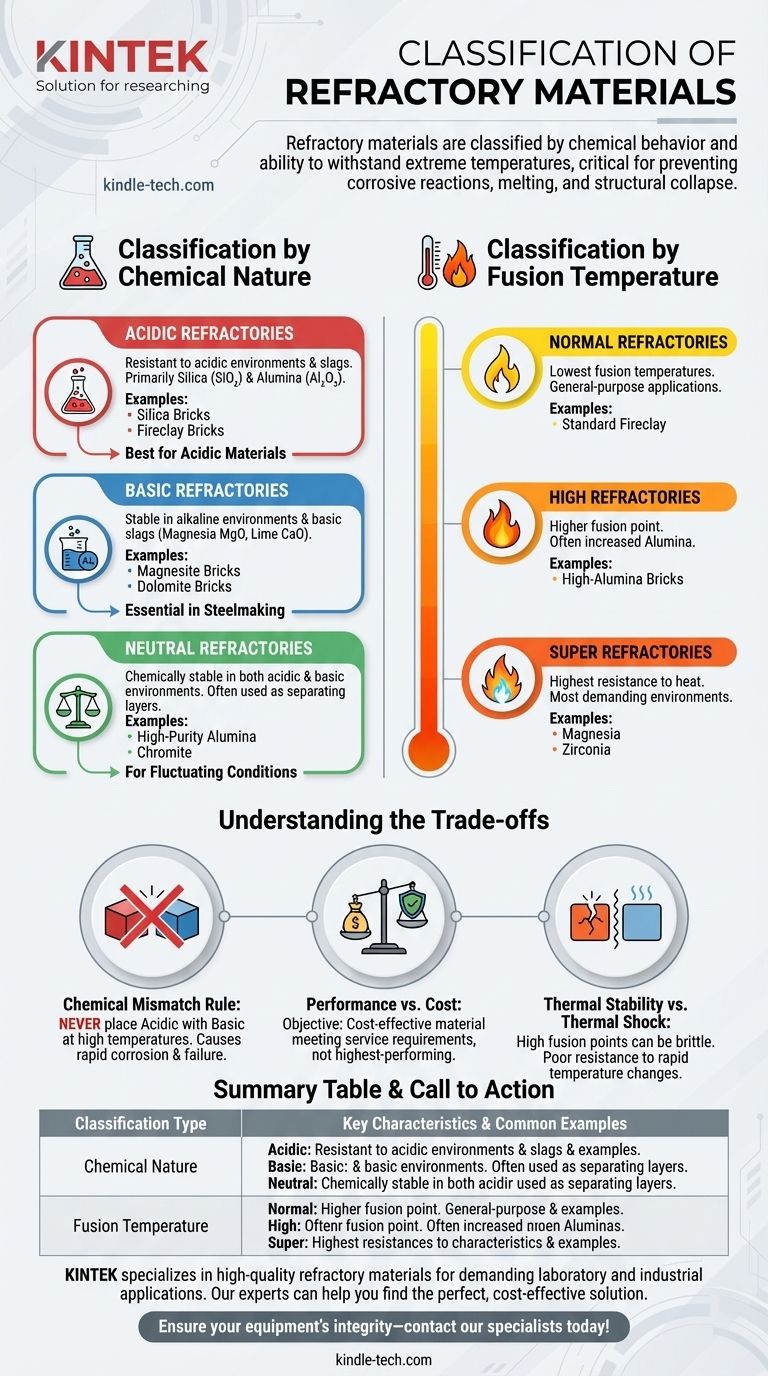

I materiali refrattari sono classificati principalmente in due modi distinti: in base al loro comportamento chimico e alla loro capacità di resistere a temperature estreme. La classificazione chimica — acida, basica o neutra — è fondamentale per prevenire reazioni corrosive, mentre la classificazione della temperatura — normale, alta o super — determina la stabilità fisica e il punto di fusione del materiale.

La classificazione di un refrattario non è un esercizio accademico; è una guida fondamentale per la selezione. Scegliere il tipo chimico sbagliato può portare a un rapido degrado e a un guasto, mentre giudicare male la classificazione termica può causare fusione e collasso strutturale.

Classificazione in base alla Natura Chimica

La classificazione più fondamentale riguarda il modo in cui un materiale refrattario reagirà con il suo ambiente operativo, in particolare con sostanze come scorie, fumi o il prodotto in lavorazione. Ad alte temperature, queste reazioni chimiche accelerano drasticamente.

Il Principio: Compatibilità Chimica

L'obiettivo primario è scegliere un refrattario che sia chimicamente inerte all'interno del suo ambiente specifico. L'utilizzo di un refrattario chimicamente incompatibile ne causerà il "consumo" o la corrosione, portando a un guasto prematuro del rivestimento del forno o del recipiente.

Refrattari Acidi

Questi materiali sono resistenti agli ambienti e alle scorie acide. Sono composti principalmente da silice (SiO₂) e allumina (Al₂O₃).

Esempi comuni includono i mattoni di silice e i mattoni di argilla refrattaria (fireclay). Funzionano meglio quando sono a contatto con altri materiali acidi.

Refrattari Basici

I refrattari basici sono stabili in ambienti alcalini e sono utilizzati per resistere alle scorie basiche, ricche di ossidi come magnesia (MgO) e calce (CaO).

Questi materiali, come i mattoni di magnesite e di dolomite, sono essenziali in processi come la produzione dell'acciaio.

Refrattari Neutri

Questi materiali sono chimicamente stabili sia in ambienti acidi che basici. Sono spesso utilizzati come strato separatore tra refrattari acidi e basici o quando le condizioni del forno fluttuano.

L'allumina ad alta purezza e la cromite sono i refrattari neutri più comuni.

Classificazione in base alla Temperatura di Fusione

Questa classificazione è una misura diretta della capacità di un refrattario di resistere al calore senza fondere o deformarsi. Viene spesso misurata tramite uno standard noto come Equivalente Cono Piroscopico (PCE), che determina la temperatura alla quale il materiale inizia ad ammorbidirsi.

Refrattari Normali

Questa categoria comprende i materiali con i punti di fusione più bassi, corrispondenti tipicamente ai comuni prodotti in argilla refrattaria (fireclay). Sono adatti per applicazioni generiche in cui le temperature sono elevate ma non estreme.

Refrattari Alti

Questi materiali hanno un punto di fusione più elevato rispetto ai refrattari normali. Questa maggiore prestazione si ottiene spesso utilizzando materiali con una percentuale più alta di allumina.

Super Refrattari

Questa classe rappresenta i materiali con la più alta resistenza al calore, capaci di operare negli ambienti termici più esigenti. Sono tipicamente realizzati con composti molto puri come magnesia o zirconia.

Comprendere i Compromessi

La selezione di un refrattario è un esercizio di bilanciamento di fattori in competizione. Nessun materiale singolo è perfetto per tutte le applicazioni.

La Regola dell'Incompatibilità Chimica

La trappola più critica da evitare è l'incompatibilità chimica. Non posizionare mai un refrattario acido a diretto contatto con un ambiente basico (o viceversa) ad alte temperature. Ciò creerà un composto a basso punto di fusione all'interfaccia, causando una rapida corrosione e distruggendo il rivestimento.

Prestazioni vs. Costo

In generale, i materiali con punti di fusione più elevati e maggiore purezza chimica sono significativamente più costosi. L'obiettivo è selezionare il materiale più conveniente che soddisfi i requisiti di servizio specifici dell'applicazione, non semplicemente quello con le prestazioni più elevate disponibili.

Stabilità Termica vs. Shock Termico

Alcuni materiali con punti di fusione eccezionalmente elevati possono essere fragili e avere una scarsa resistenza ai rapidi cambiamenti di temperatura (shock termico). Ciò può portare a fessurazioni e sfaldamento (spalling), dove pezzi del refrattario si staccano dal rivestimento.

Fare la Scelta Giusta per la Tua Applicazione

La tua selezione finale dovrebbe essere guidata interamente dalle condizioni operative del tuo forno, kilns o reattore.

- Se la tua attenzione principale è contenere scorie acide: Devi selezionare un refrattario acido, come mattoni di argilla refrattaria o a base di silice, per prevenire l'erosione chimica.

- Se la tua attenzione principale è contenere scorie basiche (comuni nella produzione di acciaio): Un refrattario basico, come la magnesite, è imprescindibile per garantire l'integrità del forno.

- Se il tuo ambiente fluttua o richiede uno strato separatore: Un refrattario neutro come l'allumina ad alta purezza o la cromite fornisce la stabilità chimica necessaria.

- Se la tua sfida principale è la temperatura estrema: La tua selezione sarà un refrattario alto o super, ma devi comunque abbinare la sua natura chimica all'ambiente di processo.

Comprendere queste classificazioni ti permette di passare dal semplice scegliere un mattone all'ingegnerizzare un sistema ad alta temperatura durevole e affidabile.

Tabella Riassuntiva:

| Tipo di Classificazione | Categorie Chiave | Caratteristiche Principali | Esempi Comuni |

|---|---|---|---|

| Natura Chimica | Acida | Resistente alle scorie e agli ambienti acidi. | Mattoni di silice, Argilla refrattaria |

| Basica | Stabile in ambienti alcalini, resiste alle scorie basiche. | Magnesite, Dolomite | |

| Neutra | Chimicamente stabile in condizioni sia acide che basiche. | Allumina ad alta purezza, Cromite | |

| Temperatura di Fusione | Normale | Punto di fusione inferiore, adatto per applicazioni generiche. | Argilla refrattaria standard |

| Alta | Punto di fusione più elevato, spesso con maggiore contenuto di allumina. | Mattoni ad alto contenuto di allumina | |

| Super | Massima resistenza alla temperatura per ambienti estremi. | Magnesia, Zirconia |

Selezionare il refrattario giusto è fondamentale per le prestazioni e la longevità del tuo forno. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità, inclusi materiali refrattari per applicazioni di laboratorio e industriali esigenti. I nostri esperti possono aiutarti a navigare tra le classificazioni chimiche e termiche per trovare la soluzione perfetta ed economicamente vantaggiosa per il tuo processo specifico. Assicura l'integrità della tua attrezzatura: contatta oggi i nostri specialisti per una consulenza!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Qual è la temperatura minima per un forno a muffola? Comprendere il suo design ad alta tecnologia

- Come si regola la temperatura in una fornace a muffola? Padroneggia il controllo preciso per il tuo laboratorio

- Cos'è un test con forno a muffola? Ottieni un riscaldamento preciso e senza contaminazioni per il tuo laboratorio

- Come si effettua la manutenzione di una muffola? Garantire la sicurezza e massimizzare la durata dell'attrezzatura

- I forni a muffola devono essere ventilati? Guida essenziale per la sicurezza e le prestazioni