In sintesi, la Deposizione Fisica da Vapore (PVD) è un processo di rivestimento sottovuoto che trasferisce materiale da una sorgente solida, atomo per atomo, su un substrato. Le caratteristiche chiave includono la sua applicazione "a linea di vista", la sua capacità di operare a temperature inferiori rispetto alla Deposizione Chimica da Vapore (CVD) convenzionale e la sua capacità di produrre film sottili eccezionalmente densi, duri e puri. Questo la rende ideale per applicare rivestimenti resistenti all'usura o ottici su superfici che si affacciano direttamente sulla sorgente di deposizione.

La caratteristica distintiva della PVD è la sua natura fisica, a linea di vista. A differenza dei processi chimici che possono "avvolgere" un oggetto, la PVD eccelle nel depositare rivestimenti ad alte prestazioni su superfici visibili con precisione, rendendo la scelta tra PVD e altri metodi una questione di geometria e sensibilità alla temperatura.

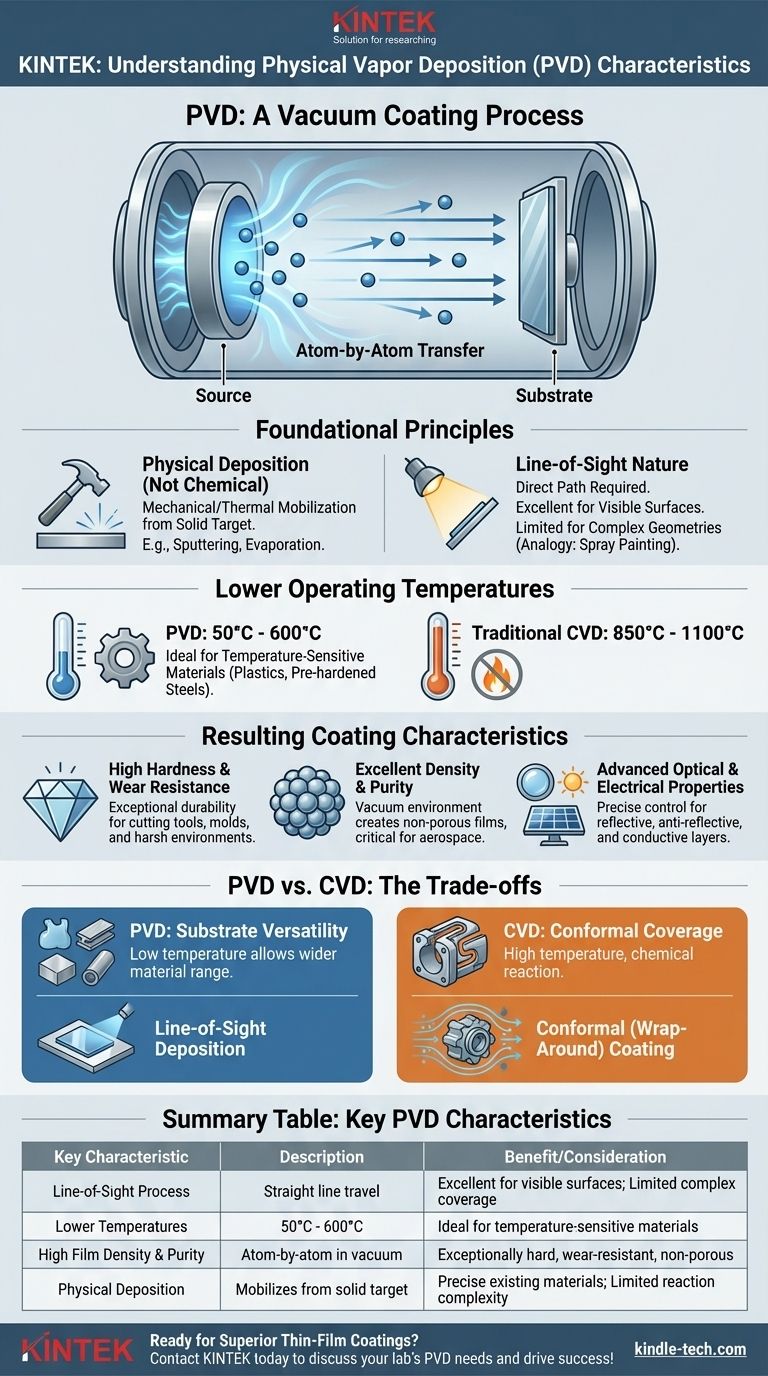

I Principi Fondamentali della PVD

Per comprendere le caratteristiche della PVD, è necessario prima cogliere il suo meccanismo fondamentale. È un processo fisico, non chimico, il che ne determina i principali vantaggi e limitazioni.

Cosa significa "Deposizione" Fisica

La PVD comporta la mobilizzazione meccanica o termica di atomi da un materiale "bersaglio" solido all'interno di una camera a vuoto. Metodi come lo sputtering (che utilizza il bombardamento ionico) o l'evaporazione (che utilizza il calore o un fascio di elettroni) staccano fisicamente o fanno evaporare gli atomi dalla sorgente. Questi atomi viaggiano quindi attraverso il vuoto e si condensano sul substrato, formando un film sottile.

La Natura "a Linea di Vista"

Poiché il materiale di rivestimento viaggia in linea retta dalla sorgente al substrato, la PVD è considerata un processo a linea di vista. Qualsiasi superficie che non si trovi nel percorso diretto del vapore del materiale non verrà rivestita efficacemente. Questo è analogo alla verniciatura a spruzzo; non è possibile verniciare il retro di un oggetto senza ruotarlo per farlo fronteggiare l'ugello.

Temperature Operative Inferiori

I processi PVD operano tipicamente a temperature significativamente più basse (spesso tra 50°C e 600°C) rispetto alla Deposizione Chimica da Vapore (CVD) tradizionale, che può richiedere temperature da 850°C a 1100°C. Questo rende la PVD adatta per rivestire materiali che non possono sopportare il calore elevato, come alcune plastiche, leghe o acciai pre-temprati.

Caratteristiche del Rivestimento Risultante

La natura fisica, a linea di vista, del processo PVD si traduce direttamente in film con proprietà distinte e preziose.

Elevata Durezza e Resistenza all'Usura

I rivestimenti PVD sono noti per la loro eccezionale durezza e resistenza all'usura e alla corrosione. Questo è il motivo per cui la tecnica è ampiamente utilizzata per rivestire utensili da taglio, stampi e altri componenti utilizzati in ambienti industriali difficili.

Eccellente Densità e Purezza

L'ambiente sottovuoto assicura che pochissime impurità siano incorporate nel film. Il processo di deposizione atomo per atomo si traduce in un rivestimento estremamente denso e non poroso. Questa densità è fondamentale per applicazioni come i componenti aerospaziali, dove contribuisce alla resistenza alla temperatura e alla durabilità.

Proprietà Ottiche ed Elettriche Avanzate

La PVD consente un controllo preciso dello spessore e della composizione del film. Questo la rende un metodo di riferimento per la creazione di film ottici con specifiche proprietà riflettenti o antiriflesso per pannelli solari, vetro e semiconduttori, nonché strati conduttivi per l'elettronica.

Comprendere i Compromessi: PVD vs. CVD

Nessuna singola tecnologia è universalmente superiore. Il vero valore della PVD diventa chiaro quando viene confrontata con la sua principale alternativa, la Deposizione Chimica da Vapore (CVD).

Vantaggio: Versatilità del Substrato

La temperatura operativa inferiore della PVD è un vantaggio significativo. Consente il rivestimento di una gamma molto più ampia di materiali substrato senza rischio di danni, deformazioni o alterazioni metallurgiche che possono essere indotte dall'elevato calore della CVD tradizionale.

Limitazione: Copertura Conforme

Questo è il compromesso più critico. Poiché la PVD è a linea di vista, ha difficoltà a fornire un rivestimento uniforme su parti con geometrie complesse, come canali interni, sottosquadri o fori filettati. Al contrario, la CVD è un processo non a linea di vista in cui i gas precursori possono fluire attorno a un oggetto, risultando in un rivestimento altamente uniforme, o conforme, su tutte le superfici.

Deposizione di Materiale vs. Creazione

La PVD trasferisce fisicamente un materiale sorgente su un substrato. Sebbene i gas reattivi possano essere introdotti per formare alcuni composti, è fondamentalmente un processo di spostamento di un materiale esistente. La CVD si basa su reazioni chimiche sulla superficie del substrato per creare un materiale completamente nuovo, offrendo una gamma diversa e spesso più ampia di possibilità di deposito, comprese leghe multicomponente e strati ceramici complessi.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale deve essere guidata dai requisiti specifici del tuo componente e del suo ambiente di utilizzo finale.

- Se il tuo obiettivo principale è rivestire una parte complessa con superfici interne: Scegli la CVD per la sua superiore capacità di "avvolgimento" e copertura uniforme.

- Se il tuo obiettivo principale è applicare un rivestimento duro e durevole su una superficie visibile: Scegli la PVD per la sua precisione a linea di vista e l'eccellente densità e durezza del film.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura: La PVD è la scelta chiara grazie alle sue temperature di processo significativamente più basse.

In definitiva, comprendere la distinzione fondamentale tra il trasferimento fisico della PVD e la reazione chimica della CVD è la chiave per selezionare la tecnologia ideale per il tuo obiettivo.

Tabella Riassuntiva:

| Caratteristica Chiave | Descrizione | Beneficio/Considerazione |

|---|---|---|

| Processo a Linea di Vista | Il materiale di rivestimento viaggia in linea retta dalla sorgente al substrato. | Eccellente per superfici visibili; copertura limitata su geometrie complesse. |

| Temperature Operative Inferiori | Opera tipicamente tra 50°C e 600°C. | Ideale per materiali sensibili alla temperatura come plastiche e acciai pre-temprati. |

| Elevata Densità e Purezza del Film | Deposizione atomo per atomo in ambiente sottovuoto. | Crea rivestimenti eccezionalmente duri, resistenti all'usura e non porosi. |

| Deposizione Fisica | Mobilizza meccanicamente o termicamente atomi da un bersaglio solido. | Deposita materiali esistenti con precisione; complessità della reazione chimica limitata. |

Pronto a sfruttare la precisione della PVD per le esigenze di rivestimento del tuo laboratorio?

Noi di KINTEK siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, inclusi sistemi PVD avanzati. Le nostre soluzioni sono progettate per aiutarti a ottenere rivestimenti a film sottile superiori con eccezionale durezza, densità e purezza, perfetti per applicazioni in utensileria, ottica ed elettronica.

Lascia che i nostri esperti ti aiutino a selezionare la giusta tecnologia PVD per migliorare la tua ricerca e produzione. Contatta KINTEK oggi per discutere le tue esigenze specifiche e scoprire come le nostre affidabili attrezzature da laboratorio possono guidare il tuo successo!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura