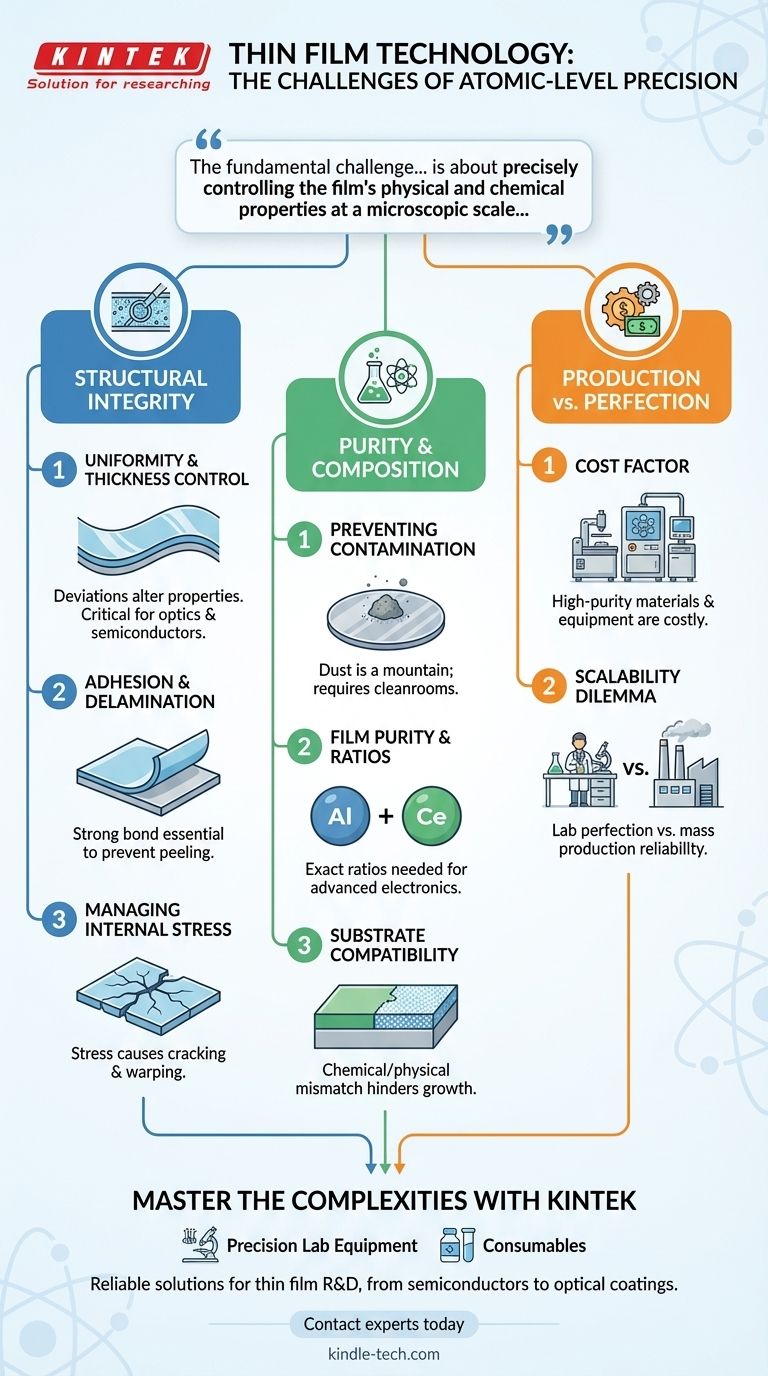

Lavorare con i film sottili è un gioco di precisione a livello atomico. Le sfide principali ruotano attorno al controllo della struttura, della purezza del film e della sua relazione fisica con la superficie su cui è applicato. Le difficoltà chiave includono il raggiungimento di una perfetta uniformità dello spessore, l'assicurazione che il film aderisca senza sfogliarsi, la gestione dello stress interno che può causare crepe e la prevenzione della contaminazione microscopica, il tutto cercando di mantenere un processo scalabile ed economicamente vantaggioso.

La sfida fondamentale della tecnologia a film sottile non è semplicemente creare un sottile strato di materiale. Si tratta di controllare con precisione le proprietà fisiche e chimiche del film su scala microscopica per garantire che funzioni in modo affidabile e coerente con il suo substrato sottostante.

La sfida dell'integrità strutturale

La struttura fisica di un film sottile e il suo legame con il substrato determinano la sua durabilità e le sue prestazioni. I difetti in quest'area sono i punti di fallimento più comuni.

Raggiungere l'uniformità e il controllo dello spessore

Le proprietà di un film sono direttamente legate al suo spessore. Anche minime variazioni su una superficie possono alterare completamente il suo comportamento elettrico, ottico o meccanico.

In applicazioni come i rivestimenti ottici o i semiconduttori, una deviazione di pochi nanometri può rendere un dispositivo inutilizzabile.

Garantire una corretta adesione

Il legame tra il film sottile e il substrato deve essere eccezionalmente forte. Se il film non aderisce correttamente, può sfogliarsi o staccarsi, un fallimento noto come delaminazione.

Questa è una preoccupazione critica per i rivestimenti duri su utensili da taglio o strati protettivi sull'elettronica, dove il film è soggetto a stress fisici.

Gestire lo stress e la deformazione interni

Lo stress si accumula naturalmente all'interno di un film durante il processo di deposizione. Ciò può essere causato da una discrepanza nei tassi di espansione termica tra il film e il substrato o dalle condizioni di deposizione stesse.

Un stress interno eccessivo può causare la rottura, la deformazione o la perdita di adesione del film, compromettendo l'intero componente.

La sfida della purezza e della composizione

La composizione chimica del film è altrettanto importante della sua struttura fisica. Contaminanti o rapporti di materiale errati possono annullare completamente la funzione prevista del film.

Prevenire la contaminazione

Sulla scala dei film sottili, un singolo granello di polvere è una montagna. Qualsiasi particella indesiderata o impurità chimica può interrompere la crescita del film, creando difetti che ne compromettono le prestazioni.

Questo è il motivo per cui la maggior parte della deposizione di film sottili avviene in ambienti altamente controllati come camere bianche o camere a vuoto.

Mantenere la purezza e la composizione del film

Per film realizzati con leghe o materiali compositi, il raggiungimento del rapporto chimico esatto è essenziale. Questo è particolarmente vero per l'elettronica avanzata come LED o semiconduttori.

Una leggera deviazione nella composizione può cambiare drasticamente le proprietà del materiale, impedendogli di funzionare come previsto.

Garantire la compatibilità del substrato

Il substrato non è una superficie passiva; è un partecipante attivo nella creazione del film. Il materiale del film deve essere chimicamente e fisicamente compatibile con la superficie su cui viene applicato.

Problemi come una scarsa adesione chimica o strutture cristalline non corrispondenti possono impedire la corretta formazione del film, portando a scarsa adesione e prestazioni.

Comprendere i compromessi: produzione vs. perfezione

Ottenere un film sottile impeccabile in laboratorio è una cosa; farlo ripetutamente per migliaia di unità è un'altra. Le sfide pratiche della produzione sono significative.

Il fattore costo

Le attrezzature necessarie per la deposizione di film sottili di alta qualità, come i sistemi a vuoto, e i materiali ad alta purezza stessi sono intrinsecamente costosi.

Bilanciare la qualità richiesta del film con il costo di produzione è una sfida ingegneristica costante.

Il dilemma della scalabilità

Un processo che crea un film perfetto su un piccolo campione di laboratorio può essere difficile o economicamente irrealizzabile da scalare per la produzione di massa.

Gli ingegneri devono innovare costantemente per trovare metodi di deposizione che siano non solo precisi ma anche veloci, affidabili ed economici su scala industriale.

Dare priorità ai tuoi sforzi in base all'applicazione

Le sfide più critiche dipendono interamente dall'uso finale del film.

- Se il tuo obiettivo principale sono i rivestimenti ottici: Il tuo successo dipende dalla precisione assoluta nel controllo dello spessore e nell'uniformità per gestire la riflessione e la trasmissione della luce.

- Se il tuo obiettivo principale sono i dispositivi a semiconduttore: I fattori non negoziabili sono la purezza, la prevenzione della contaminazione e la composizione precisa per garantire proprietà elettroniche corrette.

- Se il tuo obiettivo principale sono i rivestimenti duri meccanici: Devi dare priorità all'adesione e alla gestione dello stress interno per prevenire la delaminazione e la rottura sotto carico fisico.

Il successo nella tecnologia a film sottile risiede nella padronanza della delicata interazione tra il materiale, il substrato e il processo di deposizione.

Tabella riassuntiva:

| Categoria della sfida | Difficoltà chiave | Impatto sull'applicazione |

|---|---|---|

| Integrità strutturale | Uniformità, Adesione, Stress Interno | Guasto del dispositivo, delaminazione, rottura |

| Purezza e composizione | Contaminazione, Rapporti Chimici, Compatibilità del Substrato | Prestazioni inaffidabili, proprietà del materiale alterate |

| Produzione e scalabilità | Costo Elevato, Scalabilità del Processo | Fattibilità economica per la produzione di massa |

Padroneggia le complessità della deposizione di film sottili nel tuo laboratorio. Le sfide per ottenere perfetta uniformità, adesione e purezza richiedono attrezzature affidabili e ad alte prestazioni. KINTEK è specializzata in attrezzature di laboratorio di precisione e materiali di consumo per tutte le tue esigenze di ricerca e sviluppo di film sottili.

Contatta i nostri esperti oggi stesso per trovare la soluzione giusta per la tua specifica applicazione, sia per semiconduttori, rivestimenti ottici o rivestimenti duri meccanici.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Liofilizzatore da Laboratorio ad Alte Prestazioni per Ricerca e Sviluppo

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura