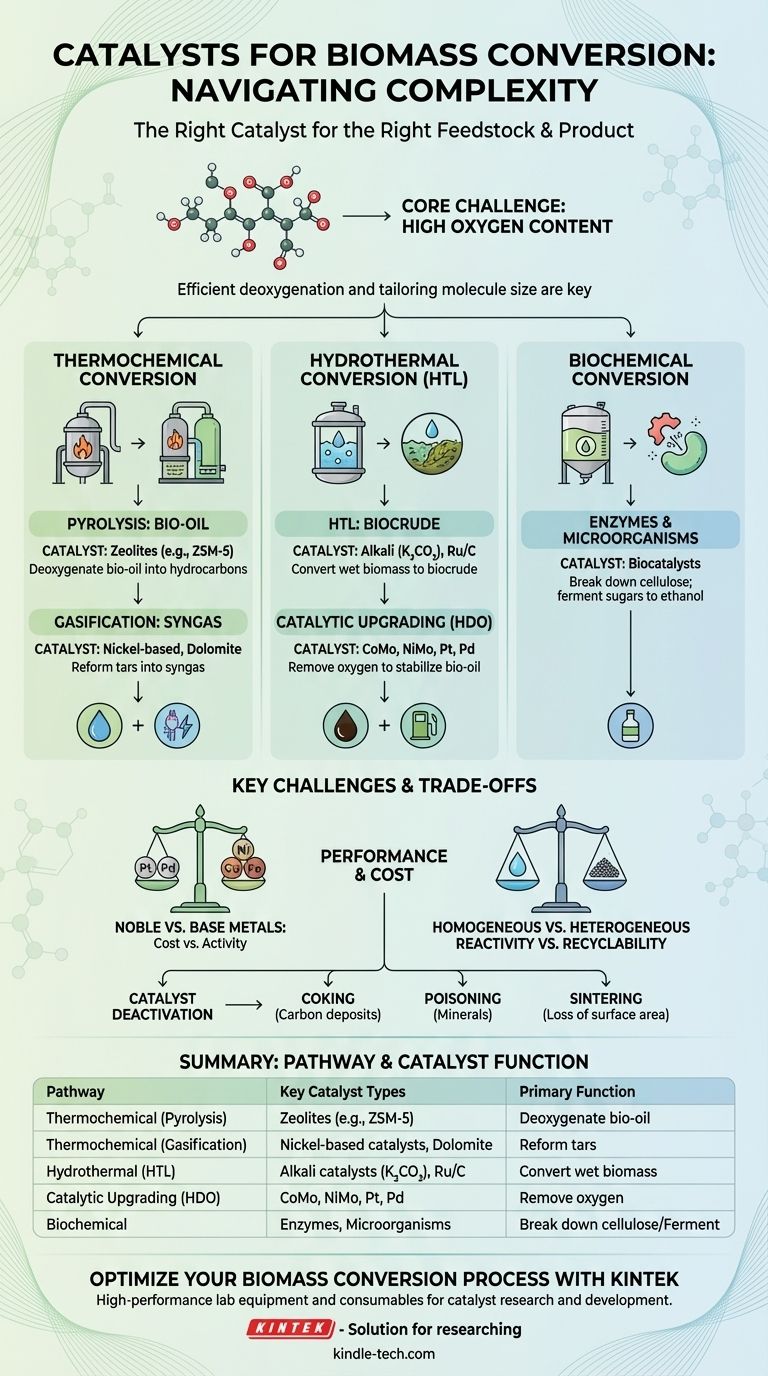

Nel campo della bioraffinazione, non esiste un unico "catalizzatore di biomassa". Il catalizzatore corretto dipende interamente dalla materia prima di biomassa (ad esempio, legno, alghe, oli di scarto) e dal prodotto finale desiderato (ad esempio, benzina, carburante per jet, plastiche). I catalizzatori per la conversione della biomassa sono ampiamente categorizzati in tre famiglie: solidi eterogenei come zeoliti e metalli supportati, acidi e basi omogenei, e biocatalizzatori altamente specifici come gli enzimi.

La sfida centrale nella conversione della biomassa è il suo alto contenuto di ossigeno, che ne abbassa il valore energetico e la rende instabile. Pertanto, il compito primario di un catalizzatore di biomassa è rimuovere efficientemente l'ossigeno (deossigenazione) e adattare la dimensione delle molecole, un compito fondamentalmente diverso da quello affrontato nella raffinazione tradizionale del petrolio.

La sfida principale: perché la biomassa necessita di catalizzatori speciali

I catalizzatori tradizionali utilizzati nelle raffinerie di petrolio sono spesso inadatti per la biomassa. Ciò è dovuto alla natura chimica unica delle materie prime a base biologica, che presenta tre ostacoli principali.

Alto contenuto di ossigeno

La biomassa è ricca di ossigenati, molecole contenenti atomi di ossigeno. Questo ossigeno aggiunge peso senza contribuire al contenuto energetico, rende i liquidi derivati (come l'olio di pirolisi) acidi e corrosivi, e li rende termicamente instabili.

La catalisi è essenziale per la deossigenazione, il processo di rimozione di questo ossigeno, tipicamente come H₂O, CO o CO₂.

Complessità delle materie prime

A differenza del petrolio greggio, la biomassa non è uniforme. È spesso un composito complesso di tre componenti principali: cellulosa, emicellulosa e lignina.

Ciascuno di questi componenti si decompone in condizioni diverse e richiede una strategia catalitica specifica per essere convertito in prodotti utili.

L'inevitabile presenza di acqua

La biomassa è intrinsecamente umida e molti processi di conversione utilizzano l'acqua come solvente (ad esempio, liquefazione idrotermale).

Molti catalizzatori convenzionali, come quelli utilizzati per il cracking catalitico fluido (FCC) nelle raffinerie, vengono rapidamente disattivati dall'acqua. La catalisi della biomassa richiede materiali tolleranti all'acqua.

Abbinare il catalizzatore al percorso di conversione

La scelta del catalizzatore è inseparabile dalla tecnologia di conversione scelta. Percorsi diversi sono ottimizzati per diverse materie prime e prodotti, ciascuno basandosi su una specifica classe di catalizzatore.

Per la conversione termochimica (pirolisi e gassificazione)

La pirolisi decompone termicamente la biomassa in assenza di ossigeno, creando un liquido noto come bio-olio. Questo bio-olio è instabile e deve essere migliorato.

Le zeoliti, in particolare la ZSM-5, sono utilizzate in un processo chiamato pirolisi catalitica rapida. I loro pori acidi e selettivi per la forma sono altamente efficaci nel deossigenare il bio-olio e convertirlo direttamente in idrocarburi aromatici, che sono preziosi come componenti della benzina e precursori chimici.

La gassificazione converte la biomassa in syngas (una miscela di CO e H₂). Un sottoprodotto importante è il catrame, che ostruisce le apparecchiature. I catalizzatori a base di nichel o minerali economici come la dolomite e l'olivina vengono utilizzati a valle per riformare questi catrami in più syngas.

Per la conversione idrotermale (HTL)

La liquefazione idrotermale (HTL) utilizza acqua calda e compressa per scomporre la biomassa umida in un "biocrude" più denso di energia.

L'acqua stessa agisce come reagente e catalizzatore, ma altri vengono aggiunti per migliorare la resa e la qualità. I catalizzatori alcalini omogenei (come il carbonato di potassio, K₂CO₃) sono comuni. Per l'aggiornamento del biocrude, i catalizzatori metallici supportati eterogenei come il rutenio su un supporto di carbonio (Ru/C) sono altamente efficaci.

Per l'aggiornamento catalitico e la deossigenazione

Questo è spesso un secondo, cruciale passo dopo la conversione iniziale tramite pirolisi o HTL. L'obiettivo è stabilizzare il bio-olio o il biocrude e renderlo simile al petrolio greggio convenzionale.

Il metodo primario è l'idrodeossigenazione (HDO), che utilizza idrogeno per rimuovere l'ossigeno come acqua. I catalizzatori per questo sono simili a quelli nell'idrotrattamento convenzionale, come Cobalto-Molibdeno (CoMo) o Nichel-Molibdeno (NiMo) su un supporto di allumina.

Tuttavia, questi catalizzatori tradizionali possono essere avvelenati da contaminanti della biomassa e richiedono zolfo per rimanere attivi. Ciò ha spinto la ricerca su metalli nobili come Platino (Pt) e Palladio (Pd) su supporti di carbonio, che sono più robusti ma anche più costosi.

Per la conversione biochimica

Questo percorso opera a temperature e pressioni ambiente o quasi, utilizzando agenti biologici come catalizzatori.

Gli enzimi (biocatalizzatori) come le cellulasi sono usati per scomporre la cellulosa in zuccheri semplici con un'altissima specificità.

I microrganismi, come lieviti o batteri, vengono poi utilizzati per fermentare questi zuccheri in prodotti come l'etanolo. Questo è il processo industriale consolidato per la produzione di etanolo da mais.

Comprendere i compromessi e le sfide chiave

La selezione di un catalizzatore implica un equilibrio tra prestazioni, costi e durata. Le condizioni difficili della lavorazione della biomassa presentano sfide significative che devono essere considerate.

Catalizzatori omogenei vs. eterogenei

I catalizzatori omogenei (acidi, basi) si dissolvono nel mezzo di reazione. Sono spesso molto attivi ma soffrono di importanti svantaggi pratici, tra cui la difficoltà di separarli dal prodotto, la corrosione del reattore e le sfide con il riciclo.

I catalizzatori eterogenei (solidi) sono la scelta preferita per la maggior parte dei processi su scala industriale perché sono facilmente separabili, rigenerabili e riutilizzabili, semplificando la progettazione del reattore.

Disattivazione del catalizzatore: il tallone d'Achille

I catalizzatori di biomassa hanno una durata limitata e sono soggetti a disattivazione. Questo è un fattore primario dei costi operativi.

I meccanismi comuni di disattivazione includono il coking (depositi di carbonio che bloccano i siti attivi), l'avvelenamento da minerali presenti nella cenere della biomassa (come potassio e sodio) e il sintering (perdita di superficie ad alte temperature).

Costo vs. prestazioni: metalli nobili vs. metalli di base

I metalli nobili (Pt, Pd, Ru) mostrano un'eccellente attività e stabilità, specialmente per l'HDO, e sono spesso più resistenti alla disattivazione. Tuttavia, il loro costo estremamente elevato può rendere un processo economicamente insostenibile.

I metalli di base (Ni, Cu, Fe) sono ordini di grandezza più economici e possono essere efficaci per determinate reazioni, come il reforming del catrame o l'HDO. Il loro principale svantaggio è la minore stabilità, poiché sono più suscettibili all'avvelenamento e al sintering.

Fare la scelta giusta per il vostro obiettivo

La scelta del catalizzatore è una decisione strategica che definisce l'intero processo. Per fare una scelta informata, allineate il sistema catalitico con il vostro obiettivo primario.

- Se il vostro obiettivo principale è produrre combustibili liquidi "drop-in" (benzina, diesel): Avrete bisogno di un processo a più fasi che coinvolga la pirolisi o l'HTL seguita dall'idrodeossigenazione utilizzando catalizzatori metallici supportati come NiMo, CoMo o metalli nobili.

- Se il vostro obiettivo principale è creare prodotti chimici aromatici di alto valore: La pirolisi catalitica rapida utilizzando zeoliti come la ZSM-5 è la via più diretta e ben studiata.

- Se il vostro obiettivo principale è convertire zuccheri o amidi con alta specificità: I biocatalizzatori, come gli enzimi per l'idrolisi e i microrganismi per la fermentazione in alcoli, sono lo standard industriale consolidato.

- Se il vostro obiettivo principale è produrre syngas per ulteriori sintesi: Avrete bisogno della gassificazione combinata con un catalizzatore robusto ed economico come materiali a base di nichel o dolomite per pulire il gas riformando i catrami.

In definitiva, la scelta del catalizzatore giusto non è solo una scelta chimica; è la decisione ingegneristica centrale che determina l'efficienza, l'economia e il successo dell'intero concetto della vostra bioraffineria.

Tabella riassuntiva:

| Percorso di conversione | Tipi di catalizzatori chiave | Funzione primaria |

|---|---|---|

| Termochimica (Pirolisi) | Zeoliti (ad es. ZSM-5) | Deossigenare il bio-olio in idrocarburi |

| Termochimica (Gassificazione) | Catalizzatori a base di nichel, Dolomite | Riformare i catrami in syngas |

| Idrotermica (HTL) | Catalizzatori alcalini (ad es. K₂CO₃), Ru/C | Convertire la biomassa umida in biocrude |

| Aggiornamento catalitico (HDO) | CoMo, NiMo, Pt, Pd | Rimuovere l'ossigeno per stabilizzare il bio-olio |

| Biochimica | Enzimi, Microrganismi | Scomporre la cellulosa; fermentare gli zuccheri in etanolo |

Ottimizzate il vostro processo di conversione della biomassa con KINTEK

Navigare le complessità della selezione dei catalizzatori è fondamentale per l'efficienza e la redditività economica della vostra bioraffineria. Che stiate sviluppando biocarburanti "drop-in", prodotti chimici di alto valore o syngas, il giusto sistema catalitico è la pietra angolare del vostro successo.

In KINTEK, siamo specializzati nella fornitura di apparecchiature e materiali di consumo da laboratorio ad alte prestazioni essenziali per la vostra ricerca e sviluppo sulla catalisi della biomassa. Dai reattori per testare le prestazioni dei catalizzatori agli strumenti analitici per monitorare la disattivazione, le nostre soluzioni vi aiutano a prendere decisioni informate e a scalare il vostro processo in modo efficace.

Pronti a migliorare i vostri test sui catalizzatori e lo sviluppo dei processi? Contattate i nostri esperti oggi stesso per discutere come le apparecchiature da laboratorio di KINTEK possono supportare i vostri specifici obiettivi di conversione della biomassa.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Produttore personalizzato di parti in PTFE Teflon per imbuti Buchner e imbuti triangolari in PTFE

- Produttore personalizzato di parti in PTFE Teflon per capsule Petri e capsule di evaporazione

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Quali sono i diversi tipi di reattori nella pirolisi della plastica? Scegli il sistema giusto per i tuoi rifiuti

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi