In sostanza, la deposizione fisica da vapore (PVD) è un processo di finitura che migliora fondamentalmente le proprietà di un materiale a livello molecolare. Fornisce un rivestimento straordinariamente sottile ma estremamente resistente che aumenta le prestazioni aumentando la durezza, la resistenza all'usura e la resistenza alla corrosione. Questi vantaggi funzionali sono offerti attraverso un processo ecologicamente pulito che offre anche una vasta gamma di finiture decorative.

Il rivestimento PVD non è semplicemente uno strato superficiale; è un potenziamento strategico. Migliora le prestazioni e la durata di un componente senza alterare la struttura di base del materiale di supporto, rendendolo una soluzione ideale per applicazioni di precisione, ad alto stress ed estetiche.

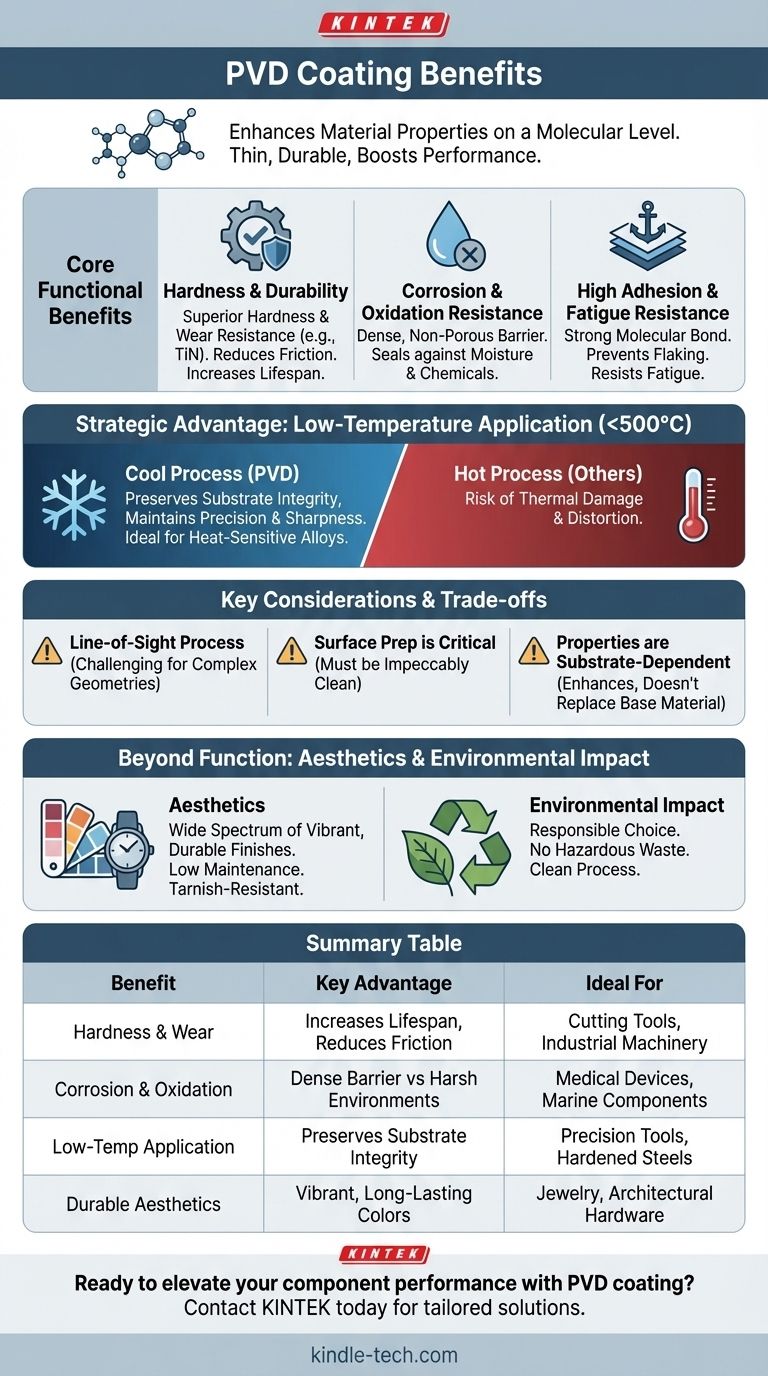

I Vantaggi Funzionali Principali: Durezza e Durata

La ragione principale per cui i professionisti si rivolgono al PVD è aumentare drasticamente la vita operativa e la resilienza di un pezzo o di uno strumento. Ciò si ottiene attraverso diversi meccanismi chiave.

Durezza Superiore e Resistenza all'Usura

Il PVD applica film sottili di materiali ceramici o compositi, come il Nitruro di Titanio (TiN), che sono significativamente più duri del substrato sottostante.

Questa durezza aggiuntiva riduce direttamente l'attrito tra le parti in movimento e protegge dall'usura abrasiva, prolungando la vita dei componenti dagli utensili da taglio ai macchinari industriali.

Eccellente Resistenza alla Corrosione e all'Ossidazione

Il processo PVD crea un rivestimento denso e non poroso che funge da barriera robusta tra il substrato e l'ambiente circostante.

Questa barriera sigilla efficacemente il materiale da umidità, sostanze chimiche e ossigeno, fornendo una protezione eccezionale sia contro la corrosione che contro l'ossidazione ad alta temperatura.

Elevata Adesione e Resistenza alla Fatica

Il PVD crea un forte legame molecolare con il materiale substrato, garantendo che il rivestimento non si scheggi, non si sbucci o non si sfaldi sotto stress.

Inoltre, il processo spesso imprime uno stress di compressione sulla superficie, il che aiuta a prevenire la formazione e la propagazione di micro-fessure. Ciò rende i pezzi rivestiti in PVD più resistenti alla fatica, specialmente nei processi interrotti come la fresatura.

Il Vantaggio Strategico: Applicazione a Bassa Temperatura

A differenza di molti altri processi di rivestimento ad alte prestazioni, il PVD opera a temperature relativamente basse, tipicamente intorno ai 500°C o meno. Questa caratteristica è un vantaggio strategico significativo.

Preservare l'Integrità del Substrato

I processi ad alta temperatura possono causare danni termici, distorsioni o un cambiamento indesiderato nella durezza (tempera) del materiale di base.

Poiché il PVD è un processo "a freddo", può essere applicato in sicurezza su leghe sensibili al calore e acciai pre-tempra senza comprometterne le proprietà ingegnerizzate.

Mantenere Precisione e Affilatura

I rivestimenti PVD sono eccezionalmente sottili, spesso variano da soli 0,5 a 5 micron.

Ciò assicura che il processo non alteri le dimensioni o le tolleranze critiche di un pezzo. Per gli utensili da taglio, ciò significa che l'affilatura della lama viene preservata, il che riduce la forza di taglio e la generazione di calore durante l'uso.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, il PVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per un'implementazione di successo.

È un Processo a Linea di Vista

Il processo PVD deposita il materiale in una linea di vista diretta dalla sorgente. Ciò significa che può essere difficile ottenere un rivestimento uniforme su parti con geometrie interne altamente complesse o superfici nascoste.

La Preparazione del Substrato è Critica

Le prestazioni di un rivestimento PVD dipendono interamente dalla qualità della superficie su cui viene applicato. Il substrato deve essere impeccabilmente pulito e privo di contaminanti affinché il rivestimento raggiunga un'adesione adeguata.

Le Proprietà Dipendono dal Substrato

Il rivestimento migliora, ma non sostituisce, le proprietà del materiale di base. Un rivestimento PVD duro su un substrato molto morbido può comunque fallire se il materiale sottostante si deforma sotto carico. La prestazione finale è una sinergia tra il rivestimento e il substrato.

Oltre la Funzione: Estetica e Impatto Ambientale

Il PVD offre anche un valore significativo nelle applicazioni in cui l'aspetto e la responsabilità ambientale sono fondamentali.

Un Ampio Spettro di Finiture Decorative

Il PVD può produrre una vasta gamma di colori vibranti e texture attraenti che sono molto più durevoli della placcatura o della verniciatura tradizionali. Ciò lo rende una scelta preferita per articoli decorativi ad alta usura come gioielli, orologi e ferramenta architettonica.

Bassa Manutenzione e Aspetto Duraturo

La durabilità intrinseca e la resistenza alla corrosione fanno sì che le finiture PVD non si ossidino, non si macchino o non sbiadiscano, anche se esposte a condizioni difficili come sabbiatura o aria costiera.

Una Scelta Responsabile

Il PVD è uno dei processi di rivestimento più ecologici disponibili. Non produce rifiuti pericolosi o gas nocivi e non altera il valore riciclabile intrinseco del materiale di base, come l'acciaio inossidabile.

Fare la Scelta Giusta per il Tuo Obiettivo

Per sfruttare efficacemente il PVD, allinea i suoi vantaggi con il tuo obiettivo specifico.

- Se la tua priorità principale è estendere la vita degli utensili: La combinazione di estrema durezza, basso attrito e alta adesione del PVD è il suo vantaggio più prezioso per il taglio, la fresatura e lo stampaggio.

- Se la tua priorità principale è la protezione dalla corrosione: La barriera densa e non porosa creata dal PVD è ideale per proteggere i componenti in condizioni chimiche o ambientali difficili.

- Se la tua priorità principale è l'estetica durevole: Il PVD offre una vasta gamma di colori e finiture vibranti e durature che resistono all'usura, allo sbiadimento e all'ossidazione.

- Se la tua priorità principale è rivestire parti sensibili al calore o di precisione: La bassa temperatura di processo e l'applicazione eccezionalmente sottile rendono il PVD la scelta superiore rispetto alle alternative ad alto calore o che alterano le dimensioni.

Comprendendo questi vantaggi fondamentali, puoi applicare strategicamente il PVD per elevare le prestazioni, la longevità e il valore dei tuoi componenti.

Tabella Riassuntiva:

| Vantaggio | Vantaggio Chiave | Ideale Per |

|---|---|---|

| Durezza e Resistenza all'Usura | Aumenta la vita del componente, riduce l'attrito | Utensili da taglio, macchinari industriali |

| Resistenza alla Corrosione e all'Ossidazione | Barriera densa e non porosa contro ambienti aggressivi | Dispositivi medici, componenti marini |

| Applicazione a Bassa Temperatura | Preserva l'integrità del substrato; ideale per materiali sensibili al calore | Utensili di precisione, acciai temprati |

| Estetica Durevole | Ampia gamma di colori e finiture vibranti e durature | Gioielli, orologi, ferramenta architettonica |

| Responsabilità Ambientale | Processo pulito senza rifiuti pericolosi | Applicazioni di produzione sostenibile |

Pronto a elevare le prestazioni dei tuoi componenti con il rivestimento PVD?

In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate e materiali di consumo, incluse soluzioni di rivestimento PVD su misura per le tue esigenze specifiche. Sia che tu stia cercando di estendere la vita degli utensili, migliorare la protezione dalla corrosione o ottenere finiture decorative durevoli, la nostra esperienza garantisce risultati ottimali.

Contattaci oggi per discutere come le nostre soluzioni di rivestimento PVD possono portare durata, prestazioni e valore superiori al tuo laboratorio o ai tuoi processi produttivi.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari