Al suo centro, la deposizione fisica da fase vapore (PVD) è un metodo di deposizione sotto vuoto a linea di vista che offre una capacità impareggiabile di applicare rivestimenti a film sottile ad alte prestazioni. I vantaggi principali del PVD includono la sua vasta versatilità dei materiali, l'eccezionale purezza e densità del rivestimento e la bassa temperatura di processo, che consente il suo utilizzo su un'ampia gamma di substrati senza causare danni termici.

Il valore essenziale del PVD risiede nella sua precisione e versatilità. Consente agli ingegneri di depositare film di elevata purezza da quasi tutti i materiali inorganici su substrati, comprese le materie plastiche sensibili al calore, a basse temperature, cosa che i metodi chimici ad alta temperatura non possono ottenere.

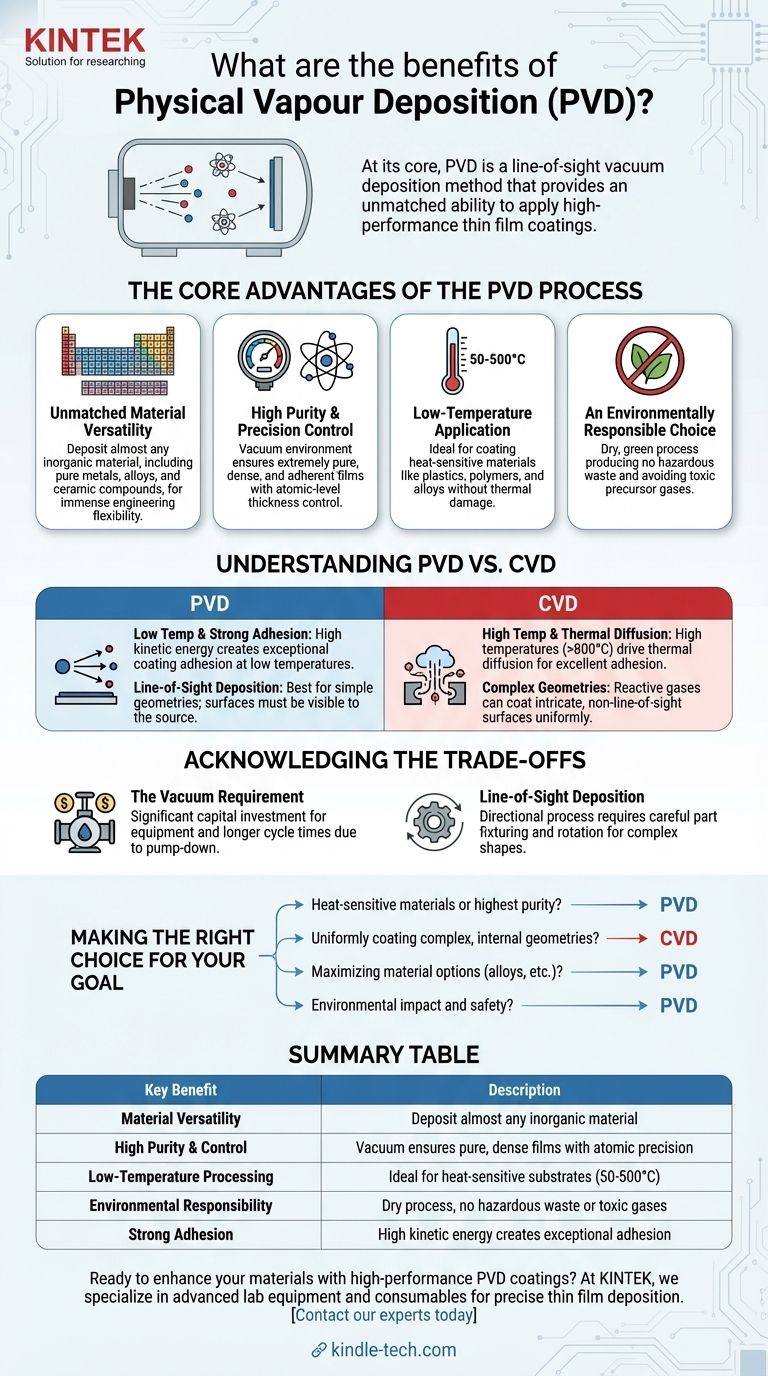

I Vantaggi Fondamentali del Processo PVD

Per comprendere veramente il PVD, dobbiamo guardare oltre un semplice elenco di vantaggi ed esaminare i principi che guidano la sua adozione in settori che vanno dall'aerospaziale ai dispositivi medici.

Versatilità dei Materiali Senza Paragoni

I processi PVD, come lo sputtering o l'evaporazione, funzionano liberando fisicamente atomi da un materiale sorgente (il "bersaglio") e depositandoli su un substrato.

Poiché si tratta di un processo fisico e non chimico, può essere utilizzato per depositare quasi tutti i materiali inorganici. Ciò include metalli puri, leghe e un'ampia gamma di composti ceramici, offrendo un'immensa flessibilità nell'ingegnerizzazione delle proprietà di una superficie.

Elevata Purezza e Controllo di Precisione

Tutti i processi PVD avvengono in una camera ad alto vuoto. Questo ambiente è fondamentale perché rimuove i gas atmosferici che altrimenti potrebbero reagire con il materiale di rivestimento e creare impurità.

Il risultato è un film estremamente puro, denso e aderente. Questo processo consente un controllo a livello atomico sullo spessore e sulla struttura del rivestimento, garantendo alta qualità e precisione ripetibile per la produzione ad alto volume.

Applicazione a Bassa Temperatura

Forse il vantaggio più significativo del PVD è la sua caratteristica bassa temperatura di processo, che tipicamente varia da 50 a 500°C.

Ciò lo rende il metodo ideale per rivestire materiali sensibili al calore come plastiche, polimeri e alcune leghe metalliche che verrebbero danneggiate o distrutte dalle alte temperature richieste da processi come la deposizione chimica da fase vapore (CVD).

Una Scelta Ecologicamente Responsabile

Il PVD è un processo a secco ed ecologico. Non produce rifiuti pericolosi, a differenza dei processi di placcatura a umido, e non si basa sui gas precursori spesso tossici utilizzati nel CVD.

Questa caratteristica "verde" semplifica la conformità normativa e crea un ambiente di lavoro più sicuro.

Comprendere la Distinzione PVD vs. CVD

Un punto comune di confusione è la scelta tra PVD e deposizione chimica da fase vapore (CVD). Sebbene entrambi creino film sottili, i loro meccanismi e i casi d'uso ideali sono fondamentalmente diversi.

La Questione della Temperatura e dell'Adesione

Il CVD si basa su una reazione chimica ad alte temperature (spesso >800°C), che fa sì che i gas precursori formino un film sul substrato. Questo calore elevato promuove un'eccellente adesione del rivestimento attraverso la diffusione termica nel substrato.

Il PVD, essendo un processo a bassa temperatura, è una deposizione "a linea di vista" di atomi energetici. L'adesione è eccezionalmente forte grazie all'elevata energia cinetica delle particelle che si depositano, ma è un meccanismo fondamentalmente diverso dalla diffusione termica nel CVD.

La Sfida delle Geometrie Complesse

L'uso di gas da parte del CVD gli consente di rivestire superfici complesse e non a linea di vista con elevata uniformità, poiché il gas può fluire e reagire all'interno di forme intricate.

Il PVD è un processo direzionale, a linea di vista. Sebbene le parti possano essere ruotate su dispositivi complessi per garantire la copertura, il rivestimento uniforme di rientranze profonde o canali interni può essere difficile.

Riconoscere i Compromessi

Nessuna tecnologia è priva di limitazioni. L'obiettività richiede di riconoscere i compromessi intrinseci nella scelta del PVD.

Il Requisito del Vuoto

La necessità di un ambiente ad alto vuoto implica che le apparecchiature PVD rappresentano un investimento di capitale significativo. Il ciclo di processo include il tempo necessario per pompare la camera fino al livello di vuoto richiesto, il che può renderlo più dispendioso in termini di tempo per la lavorazione a lotti rispetto ai metodi senza vuoto.

Sebbene la velocità di deposizione stessa possa essere elevata una volta avviato il processo, è necessario considerare il tempo totale del ciclo (caricamento, pompaggio, rivestimento, sfiato, scaricamento).

Deposizione a Linea di Vista

Come accennato, il PVD è fondamentalmente direzionale. Le superfici devono essere "visibili" al bersaglio del materiale sorgente per essere rivestite efficacemente. Ciò richiede un'attenta attrezzatura e rotazione delle parti, aggiungendo complessità per le parti con geometrie altamente intricate o interne.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnologia di rivestimento corretta dipende interamente dai vincoli specifici del progetto e dai risultati desiderati.

- Se la tua attenzione principale è il rivestimento di materiali sensibili al calore o il raggiungimento della massima purezza del film: il PVD è la scelta superiore grazie al suo processo a bassa temperatura e all'ambiente a vuoto.

- Se la tua attenzione principale è il rivestimento uniforme dell'interno di geometrie complesse e non a linea di vista: il CVD è spesso più efficace perché i gas reattivi possono conformarsi a forme intricate.

- Se la tua attenzione principale è massimizzare le opzioni di materiale per leghe e film compositi: il PVD offre una libreria senza pari di materiali da depositare.

- Se la tua attenzione principale è l'impatto ambientale e la sicurezza operativa: il processo a secco e non tossico del PVD presenta un netto vantaggio rispetto alle alternative a base chimica.

Comprendere questi principi fondamentali ti consente di selezionare la tecnologia che meglio realizzerà i tuoi obiettivi di ingegneria dei materiali.

Tabella Riassuntiva:

| Vantaggio Chiave | Descrizione |

|---|---|

| Versatilità dei Materiali | Deposita quasi tutti i materiali inorganici (metalli, leghe, ceramiche) |

| Elevata Purezza e Controllo | L'ambiente a vuoto assicura film puri, densi e aderenti con precisione a livello atomico |

| Lavorazione a Bassa Temperatura | Ideale per substrati sensibili al calore (intervallo 50-500°C) |

| Responsabilità Ambientale | Processo a secco senza rifiuti pericolosi o gas tossici |

| Forte Adesione | L'elevata energia cinetica crea un'adesione del rivestimento eccezionale |

Pronto a migliorare i tuoi materiali con rivestimenti PVD ad alte prestazioni?

In KINTEK, siamo specializzati in apparecchiature da laboratorio avanzate e materiali di consumo per una deposizione precisa di film sottili. Le nostre soluzioni PVD offrono la versatilità dei materiali, la purezza e la lavorazione a bassa temperatura di cui necessita la tua R&S o la tua produzione.

Sia che tu stia lavorando con polimeri sensibili al calore, metalli o leghe complesse, la nostra esperienza ti assicura di ottenere la soluzione di rivestimento giusta per proprietà superficiali superiori.

Contatta oggi stesso i nostri esperti per discutere come la tecnologia PVD di KINTEK può risolvere le tue specifiche sfide di rivestimento e guidare la tua innovazione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di Apparecchiature per la Deposizione Chimica da Vapore CVD Camera a Scorrimento Forno a Tubo PECVD con Gassificatore di Liquidi Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura