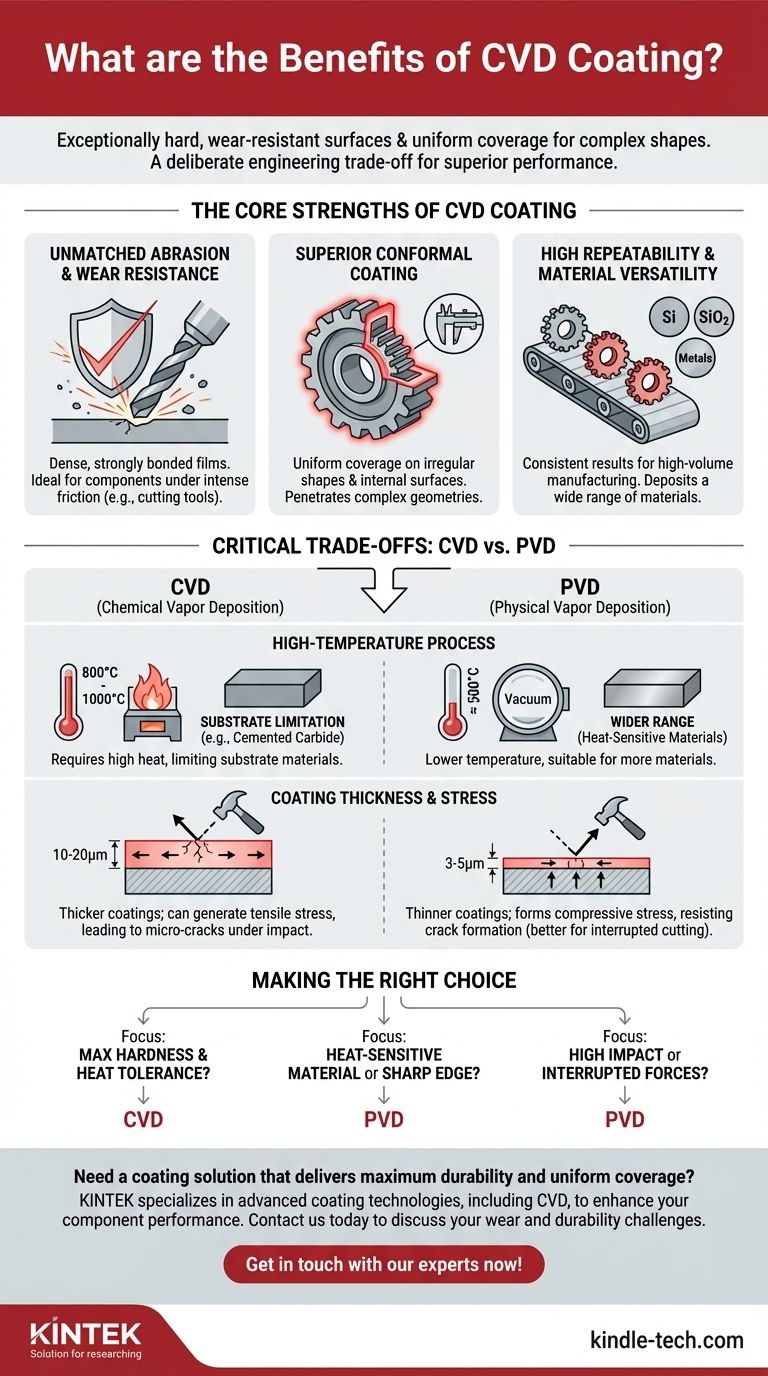

Alla base, il rivestimento tramite deposizione chimica da fase vapore (CVD) eccelle nella creazione di superfici eccezionalmente dure e resistenti all'usura e nel fornire una copertura uniforme su forme complesse e irregolari. Questo processo è molto apprezzato per applicazioni in cui la durabilità e un rivestimento completo e uniforme sono gli obiettivi ingegneristici primari, come su utensili da taglio come punte da trapano e frese a candela.

La decisione di utilizzare il CVD è un compromesso ingegneristico deliberato. Si ottiene una resistenza all'abrasione e una copertura conforme superiori a costo di un processo ad alta temperatura che limita i materiali che si possono rivestire e può introdurre tensioni interne.

I punti di forza principali del rivestimento CVD

I vantaggi del CVD derivano direttamente dal suo processo di deposizione unico, in cui i precursori chimici reagiscono ad alte temperature per formare un film solido sulla superficie di un substrato. Questo metodo si traduce in vantaggi distinti per specifiche applicazioni industriali.

Resistenza all'abrasione e all'usura ineguagliabile

Il vantaggio principale di un rivestimento CVD è la sua eccezionale resistenza all'abrasione e all'usura. I film creati tramite questo processo sono densi e fortemente legati al substrato.

Ciò rende il CVD una scelta ideale per componenti sottoposti a intenso attrito e forze abrasive, spesso superando altri metodi nei test di pura durabilità.

Rivestimento conforme superiore

Il CVD è in grado di rivestire superfici di forma irregolare con elevata uniformità. Questo è spesso indicato come buona "copertura del gradino".

Poiché il rivestimento è formato da una reazione chimica da una fase gassosa, può penetrare e formarsi uniformemente all'interno di geometrie complesse, fessure e superfici interne dove i metodi a linea di vista potrebbero fallire.

Elevata ripetibilità e versatilità dei materiali

Il processo CVD offre un'eccellente ripetibilità, fondamentale per la produzione ad alto volume dove la coerenza è di primaria importanza.

Inoltre, è una tecnica altamente versatile in grado di depositare un'ampia gamma di materiali, inclusi film dielettrici (come il biossido di silicio), semiconduttori, metalli e vari composti metallorganici.

Comprendere i compromessi critici: CVD vs. PVD

Per comprendere veramente i vantaggi del CVD, è essenziale confrontarlo con la sua alternativa più comune, la deposizione fisica da fase vapore (PVD). Le differenze non riguardano quale sia "migliore", ma quale sia appropriato per una specifica applicazione.

La sfida delle alte temperature

Il CVD è un processo ad alta temperatura, che opera tipicamente tra gli 800°C e i 1000°C. Questo calore è necessario per guidare le reazioni chimiche.

La conseguenza principale è che il materiale del substrato deve essere in grado di sopportare queste temperature senza deformarsi o perdere le sue proprietà. Questo limita il CVD principalmente a materiali come il carburo cementato. Al contrario, il PVD opera a temperature molto più basse (circa 500°C), rendendolo adatto a una gamma più ampia di materiali sensibili al calore.

L'impatto dello spessore del rivestimento e dello stress

I rivestimenti CVD sono generalmente più spessi (10–20μm) rispetto ai rivestimenti PVD (3–5μm). Sebbene questo spessore contribuisca alla resistenza all'usura, può anche creare un problema.

Durante la fase di raffreddamento dopo la deposizione, questo strato spesso può generare significative tensioni di trazione. Queste tensioni possono portare alla formazione di sottili microfratture nel rivestimento.

Sotto impatto esterno o stress ciclico, come nei processi di taglio interrotto come la fresatura, queste crepe possono propagarsi e causare il distacco o la sfaldatura del rivestimento. I rivestimenti PVD, al contrario, tendono a formarsi con stress di compressione, che aiuta a resistere alla formazione di crepe e li rende più adatti a tali applicazioni.

Fare la scelta giusta per la tua applicazione

La scelta della tecnologia di rivestimento corretta richiede una chiara comprensione del materiale del componente, della sua geometria e del suo ambiente operativo.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura su una parte tollerante al calore: il CVD è una scelta eccellente grazie al suo rivestimento spesso, durevole e ben legato.

- Se il tuo obiettivo principale è rivestire un materiale sensibile al calore o preservare un bordo molto affilato: le temperature di processo più basse e gli strati più sottili del PVD sono la soluzione migliore.

- Se il tuo obiettivo principale è la performance in un'applicazione con alto impatto o forze interrotte: il PVD è spesso preferito perché il suo stress di compressione resiste alla formazione di crepe che possono portare al fallimento del rivestimento.

In definitiva, comprendere queste differenze fondamentali di processo è la chiave per selezionare il rivestimento che migliora veramente le prestazioni e la durata del tuo componente.

Tabella riassuntiva:

| Vantaggio | Caratteristica chiave | Ideale per |

|---|---|---|

| Resistenza all'usura ineguagliabile | Film densi, fortemente legati | Utensili da taglio, componenti sottoposti a intenso attrito |

| Rivestimento conforme superiore | Copertura uniforme su geometrie complesse | Parti con fessure e superfici interne |

| Elevata ripetibilità e versatilità | Risultati coerenti; ampia gamma di materiali | Produzione ad alto volume |

| Compromesso critico | Considerazione | Alternativa |

| Processo ad alta temperatura | Limita i materiali del substrato (es. carburo cementato) | PVD per materiali sensibili al calore |

| Rivestimenti spessi e stress di trazione | Potenziale per microfratture sotto impatto | PVD per processi di taglio interrotto |

Hai bisogno di una soluzione di rivestimento che offra massima durabilità e copertura uniforme?

KINTEK è specializzata in tecnologie di rivestimento avanzate, incluso il CVD, per migliorare le prestazioni e la durata dei tuoi componenti critici. La nostra esperienza ti garantisce il rivestimento giusto per il tuo materiale specifico, la geometria e le esigenze operative.

Contattaci oggi stesso per discutere come i nostri servizi di rivestimento CVD possono risolvere le tue sfide di usura e durabilità. Ottimizziamo insieme le prestazioni del tuo componente.

Contatta subito i nostri esperti!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Perché è necessaria un'attrezzatura per la deposizione chimica da vapore (CVD)? Controllo di precisione per nanostrutture avanzate

- Cos'è la deposizione chimica da fase vapore a pressione atmosferica? Una soluzione per film sottili ad alta velocità e basso costo

- Quali metalli vengono utilizzati nella deposizione chimica da fase vapore? Ottieni rivestimenti metallici superiori e conformi

- Cos'è la tecnica di sputtering a magnetron? Una guida alla deposizione di film sottili di alta qualità

- Quali sono i catalizzatori per la crescita dei nanotubi di carbonio? Metalli chiave per una sintesi controllata

- Qual è il ruolo del plasma nella deposizione per sputtering? La chiave per generare proiettili ionici per la deposizione di film sottili

- Cos'è il metodo di sputtering a fascio ionico? Ottieni una precisione senza pari nella deposizione di film sottili

- Quali sono i diversi tipi di tecnologie a film sottile? Padroneggia i rivestimenti funzionali per la tua applicazione