Nella sua essenza, la sinterizzazione è un processo termico che trasforma una raccolta di particelle sciolte in una massa solida e coerente. Ciò si ottiene applicando calore e spesso pressione a una temperatura inferiore al punto di fusione del materiale. L'energia guida gli atomi a diffondersi attraverso i confini delle particelle, fondendole insieme, aumentando la densità e migliorando drasticamente la resistenza del materiale e altre proprietà.

La sfida centrale in molti scenari di produzione avanzata è creare parti dense e resistenti da materiali difficili da fondere o formare. La sinterizzazione risolve questo problema fornendo un metodo per consolidare le polveri in oggetti solidi senza mai raggiungere uno stato liquido, risparmiando energia e consentendo la fabbricazione di componenti ad alte prestazioni.

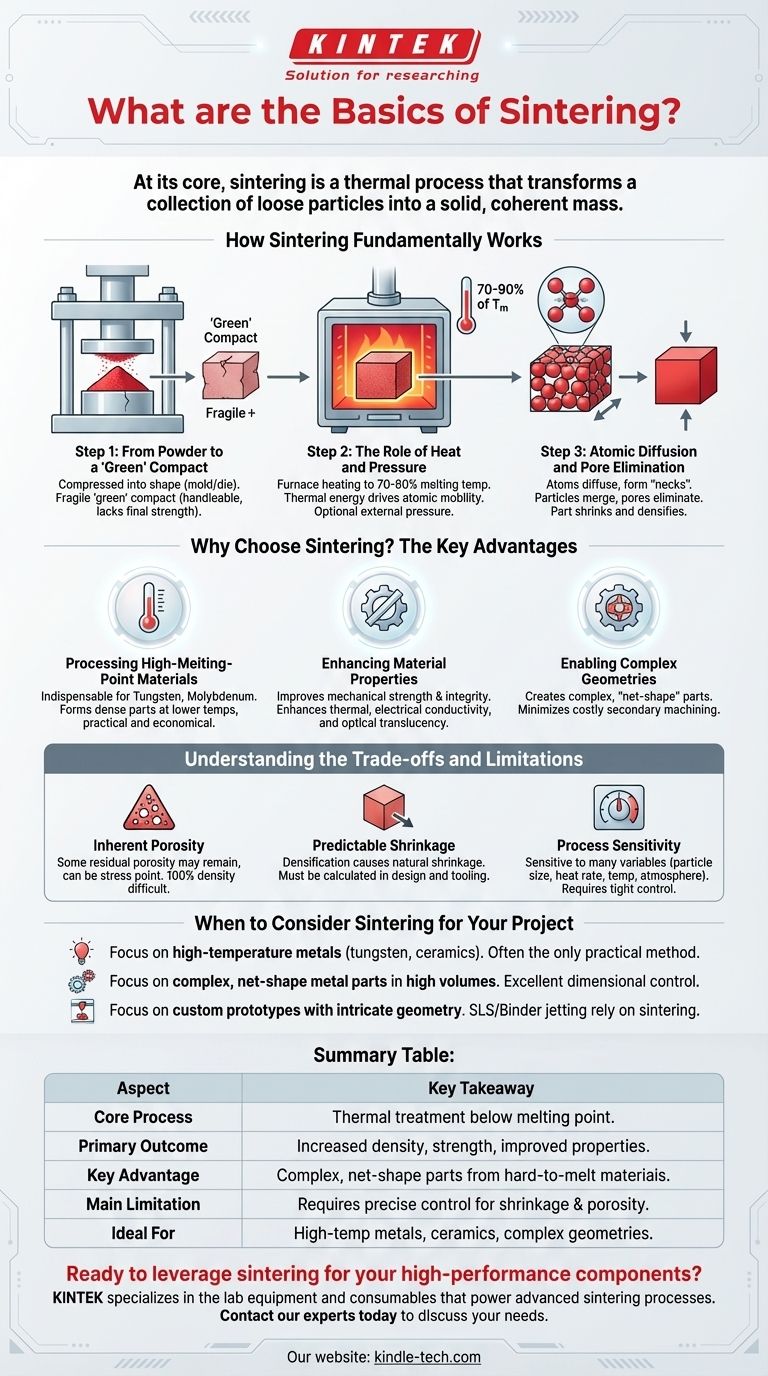

Come funziona fondamentalmente la sinterizzazione

La sinterizzazione è più che semplicemente riscaldare una polvere; è un processo attentamente controllato di legame a livello atomico che rende denso e rafforza un materiale dall'interno verso l'esterno.

Fase 1: Dalla polvere a un compatto "verde"

Il processo inizia tipicamente comprimendo la polvere grezza nella forma desiderata. Ciò viene spesso fatto utilizzando una pressa idraulica con uno stampo e una matrice per definire la geometria della parte. L'oggetto risultante è una parte fragile, leggermente compressa, nota come compatto "verde", che ha integrità sufficiente per essere maneggiata ma manca della sua resistenza finale.

Fase 2: Il ruolo del calore e della pressione

Il compatto "verde" viene quindi posto in un forno. La temperatura viene portata a un punto specifico, tipicamente il 70-90% della temperatura assoluta di fusione del materiale. Questa energia termica è il motore principale del processo; conferisce agli atomi all'interno delle particelle di polvere mobilità sufficiente per muoversi. Sebbene non sia sempre richiesta, può essere applicata anche una pressione esterna per favorire la densificazione.

Fase 3: Diffusione atomica ed eliminazione dei pori

Alla temperatura di sinterizzazione, gli atomi nei punti di contatto tra le particelle iniziano a diffondersi, formando ponti solidi o "colli". Man mano che questi colli crescono, le singole particelle iniziano a fondersi. Questo processo avvicina i centri delle particelle, eliminando sistematicamente gli spazi vuoti (pori) tra di esse e facendo sì che l'intero componente si contragga e si densifichi.

Perché scegliere la sinterizzazione? I vantaggi chiave

Ingegneri e produttori scelgono la sinterizzazione per diversi vantaggi distinti e potenti rispetto ai tradizionali processi di fusione o lavorazione meccanica.

Lavorazione di materiali ad alto punto di fusione

La sinterizzazione è indispensabile per i materiali con punti di fusione estremamente elevati, come il tungsteno o il molibdeno. La fusione di questi metalli richiede un'energia immensa e attrezzature specializzate. La sinterizzazione consente di formarli in parti dense e utilizzabili a temperature significativamente più basse, rendendola una scelta più pratica ed economica.

Miglioramento delle proprietà dei materiali

L'obiettivo principale della sinterizzazione è migliorare le caratteristiche fisiche di un materiale. Riducendo la porosità e creando una microstruttura densa, la sinterizzazione aumenta significativamente la resistenza meccanica e l'integrità. Può anche essere utilizzata per migliorare proprietà come la conducibilità termica ed elettrica e, nel caso delle ceramiche, la traslucenza ottica.

Abilitazione di geometrie complesse e parti di forma finale (net-shape)

Nella metallurgia delle polveri e nella produzione additiva, la sinterizzazione consente la creazione di parti complesse, di "forma finale" o quasi di forma finale. Ciò significa che il componente esce dal forno molto vicino alle sue dimensioni finali, riducendo al minimo la necessità di operazioni di lavorazione secondaria costose e dispendiose.

Comprendere i compromessi e i limiti

Sebbene potente, la sinterizzazione non è priva di sfide. Una chiara comprensione dei suoi limiti è fondamentale per un'applicazione di successo.

Porosità intrinseca

Sebbene la sinterizzazione riduca drasticamente la porosità, ottenere una densità del 100% è difficile e spesso richiede tecniche avanzate come la Pressatura Isostatica a Caldo (HIP). Può rimanere una certa porosità residua, che può agire come punto di concentrazione dello stress e può essere un fattore limitante per applicazioni di fatica altamente impegnative rispetto a un materiale completamente forgiato o fuso.

Ritiro prevedibile

Man mano che il materiale si densifica, si restringe. Questo ritiro è una parte naturale del processo ma deve essere calcolato con precisione e tenuto in considerazione nella progettazione iniziale del compatto "verde" e degli utensili. Un ritiro incontrollato può portare a parti fuori tolleranza.

Sensibilità del processo

Le proprietà finali di una parte sinterizzata sono altamente sensibili a variabili come la dimensione delle particelle, la velocità di riscaldamento, il tempo di sinterizzazione, la temperatura e l'atmosfera. Ottenere risultati coerenti richiede un controllo rigoroso dell'intera catena di produzione, dalla produzione della polvere al ciclo di trattamento termico finale.

Quando considerare la sinterizzazione per il tuo progetto

La scelta del processo di produzione corretto dipende interamente dal materiale e dagli obiettivi di progettazione. La sinterizzazione è la scelta ottimale in diversi scenari chiave.

- Se il tuo obiettivo principale è lavorare con metalli ad alta temperatura come il tungsteno o le ceramiche: La sinterizzazione è spesso l'unico metodo di produzione pratico ed economico disponibile.

- Se il tuo obiettivo principale è produrre parti metalliche complesse di forma finale in grandi volumi: La metallurgia delle polveri che utilizza la sinterizzazione offre un eccellente controllo dimensionale, utilizzo del materiale e riduce la necessità di lavorazioni secondarie.

- Se il tuo obiettivo principale è creare prototipi personalizzati con geometria intricata: Le tecniche di produzione additiva come la Sinterizzazione Laser Selettiva (SLS) e il binder jetting si basano sulla sinterizzazione per trasformare i progetti digitali in parti funzionali.

Comprendendo i suoi principi, puoi sfruttare la sinterizzazione per creare componenti ad alte prestazioni che altrimenti sarebbero difficili o impossibili da fabbricare.

Tabella riassuntiva:

| Aspetto | Concetto chiave |

|---|---|

| Processo di base | Trattamento termico al di sotto del punto di fusione per legare le particelle di polvere. |

| Risultato principale | Aumento della densità, della resistenza e miglioramento delle proprietà dei materiali. |

| Vantaggio chiave | Consente la fabbricazione di parti complesse di forma finale da materiali difficili da fondere. |

| Limite principale | Richiede un controllo preciso per gestire la porosità e il ritiro intrinseci. |

| Ideale per | Metalli ad alta temperatura (tungsteno), ceramiche e geometrie complesse. |

Pronto a sfruttare la sinterizzazione per i tuoi componenti ad alte prestazioni?

KINTEK è specializzata nelle apparecchiature da laboratorio e nei materiali di consumo che alimentano i processi di sinterizzazione avanzati. Sia che tu stia sviluppando nuovi materiali nella R&S o ottimizzando la produzione, la nostra esperienza e i nostri prodotti supportano il controllo preciso della temperatura e le condizioni atmosferiche critiche per il successo.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono aiutarti a ottenere parti più resistenti, più dense e più complesse.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Come viene utilizzato un forno a muffola ad alta temperatura durante il test di resistenza al fuoco dei geopolimeri? Garantire la sicurezza dei materiali

- Qual è lo scopo dell'utilizzo di un forno ad alta temperatura per calcinare il SiC? Ottimizzare le prestazioni del composito 2024Al/Gr/SiC

- Qual è l'importanza di determinare il contenuto di ceneri e minerali? Garantire la qualità e la purezza del materiale

- Quale ruolo svolge una fornace a muffola ad alta temperatura nella fase di pirolisi della preparazione del carburo di silicio? Raggiunge una precisione di 1500°C

- Qual è il meccanismo di un forno da laboratorio? Padroneggia il controllo preciso della temperatura per il tuo laboratorio

- A cosa serve il forno a muffola per il contenuto di ceneri? Ottieni un'analisi gravimetrica accurata

- A cosa serve una muffola per la determinazione delle ceneri? Ottieni un'analisi inorganica precisa

- Perché è essenziale l'uso di un forno per ricottura di distensione? Proteggi le tue parti stampate in metallo 3D dal cedimento