In sintesi, un trattamento termico di successo si basa sulla manipolazione precisa di tre variabili fondamentali: la temperatura, il tempo e la velocità di raffreddamento. Questi fattori lavorano in concerto per alterare intenzionalmente la microstruttura interna di un metallo, che a sua volta determina le sue proprietà meccaniche finali come durezza, resistenza e duttilità.

L'obiettivo di qualsiasi processo di trattamento termico non è semplicemente quello di riscaldare e raffreddare un materiale, ma di controllare in modo prevedibile la sua trasformazione di fase. Padroneggiare la relazione tra temperatura, tempo, velocità di raffreddamento e condizioni atmosferiche è la chiave per raggiungere un risultato ingegneristico desiderato.

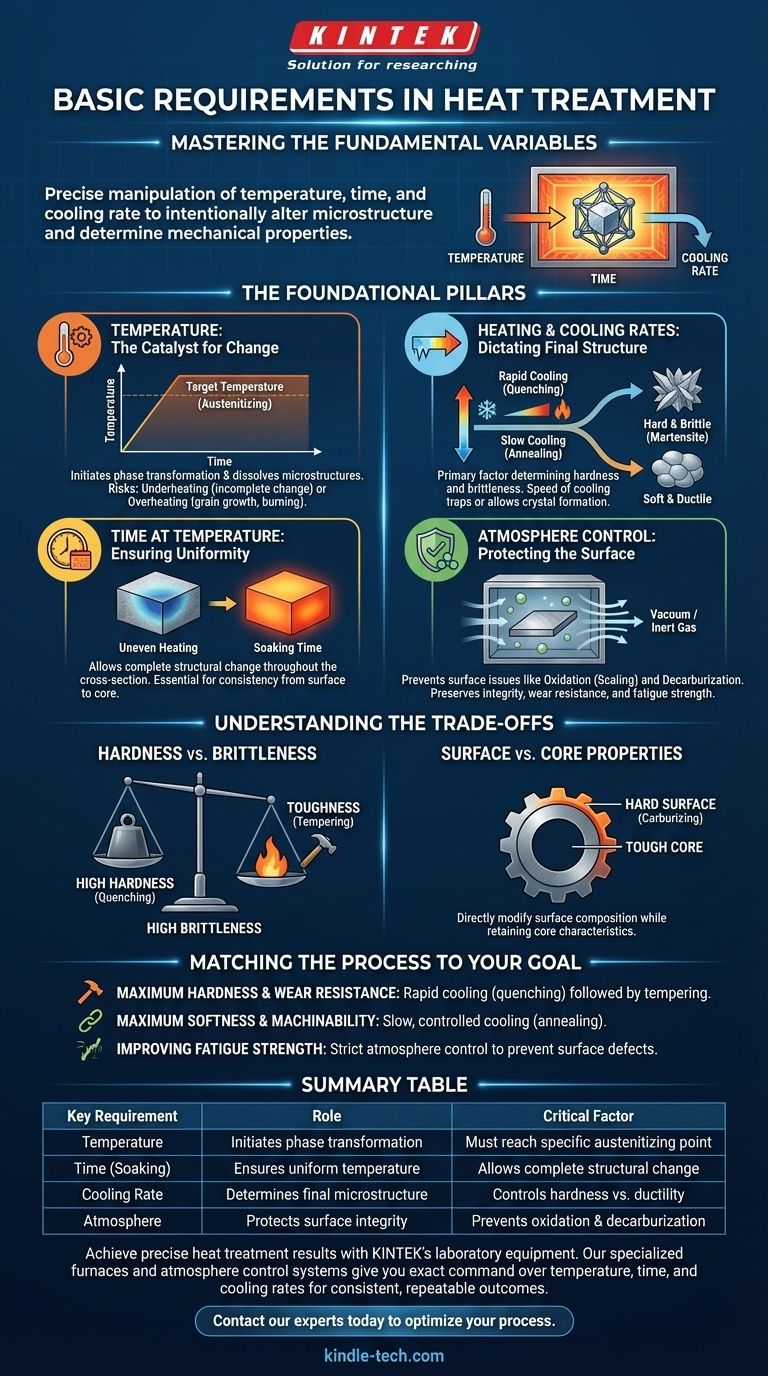

I Pilastri Fondamentali del Trattamento Termico

Per ottenere risultati coerenti e affidabili, ogni processo di trattamento termico deve essere costruito su una chiara comprensione dei suoi requisiti fondamentali. Queste sono le leve che si controllano per dettare le proprietà finali del materiale.

Temperatura: Il Catalizzatore del Cambiamento

La temperatura a cui un metallo viene riscaldato è il fattore più critico. Raggiungere temperature specifiche, come la temperatura di austenitizzazione nell'acciaio, è necessario per dissolvere le microstrutture esistenti e avviare le trasformazioni di fase che consentono l'indurimento o l'ammorbidimento.

Un riscaldamento insufficiente non riuscirà a produrre il cambiamento strutturale desiderato, mentre il surriscaldamento può portare alla crescita del grano, alla bruciatura e al degrado delle proprietà meccaniche.

Tempo alla Temperatura: Garantire l'Uniformità

Raggiungere la temperatura target non è sufficiente. Il materiale deve essere mantenuto a quella temperatura, un processo noto come mantenimento, per una durata sufficiente.

Questo tempo di mantenimento consente alla temperatura di diventare uniforme in tutta la sezione trasversale del pezzo, assicurando che i cambiamenti strutturali interni siano completi e coerenti dalla superficie al nucleo.

Velocità di Riscaldamento e Raffreddamento: Dettare la Struttura Finale

La velocità con cui un materiale viene riscaldato e, cosa più importante, raffreddato, determina la microstruttura finale. Questa velocità è il fattore primario che determina la durezza e la fragilità del materiale.

Una velocità di raffreddamento molto rapida, nota come tempra, "intrappola" una struttura cristallina dura e fragile (come la martensite nell'acciaio). Al contrario, una velocità di raffreddamento molto lenta, come si vede nella ricottura, consente la formazione di una struttura morbida e duttile.

Controllo dell'Atmosfera: Proteggere la Superficie

L'ambiente che circonda il pezzo durante il riscaldamento è un requisito critico, anche se a volte trascurato. Un'atmosfera incontrollata (come l'aria aperta) può causare reazioni chimiche indesiderate sulla superficie del materiale.

Un adeguato controllo dell'atmosfera, utilizzando vuoti, gas inerti o composizioni chimiche specifiche, previene problemi come l'ossidazione (formazione di scaglie) e la decarburazione. Ciò preserva l'integrità della superficie del pezzo, la resistenza all'usura e la resistenza alla fatica.

Comprendere i Compromessi

Il trattamento termico non è un processo di miglioramento universale, ma uno di compromesso calcolato. Migliorare una proprietà spesso avviene a scapito di un'altra.

Il Compromesso Durezza vs. Fragilità

Il compromesso più comune è tra durezza e tenacità. Un processo come la tempra può produrre una durezza estrema, ma questo quasi sempre comporta un aumento significativo della fragilità e elevate tensioni interne.

Ecco perché un trattamento termico secondario, la tempra, viene quasi sempre eseguito dopo la tempra. La tempra riduce leggermente la durezza ma ripristina una quantità cruciale di tenacità, rendendo il pezzo utilizzabile per l'applicazione prevista.

Proprietà Superficiali vs. Proprietà del Nucleo

Per molti componenti, le proprietà desiderate sulla superficie (ad esempio, elevata resistenza all'usura) sono diverse da quelle necessarie nel nucleo (ad esempio, tenacità e duttilità).

Trattamenti come la carburazione sono una risposta diretta a questa sfida. Essi modificano la composizione chimica solo dello strato superficiale, consentendo alla superficie di essere indurita ad alto grado mentre il nucleo mantiene le sue caratteristiche originali, più tenaci.

Abbinare il Processo al Tuo Obiettivo

La giusta combinazione di caratteristiche del trattamento termico dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura: Sarà necessaria una rapida velocità di raffreddamento (tempra) dalla corretta temperatura di austenitizzazione, seguita da un ciclo di tempra per ridurre la fragilità.

- Se il tuo obiettivo principale è la massima morbidezza e lavorabilità: Sarà necessaria una velocità di raffreddamento molto lenta e controllata (ricottura) dalla temperatura appropriata.

- Se il tuo obiettivo principale è migliorare la resistenza alla fatica: Devi dare priorità a un rigoroso controllo dell'atmosfera per prevenire difetti superficiali come la decarburazione, che possono innescare cricche da fatica.

Padroneggiare questi requisiti fondamentali trasforma il trattamento termico da una semplice procedura a uno strumento ingegneristico prevedibile e potente.

Tabella riassuntiva:

| Requisito Chiave | Ruolo nel Trattamento Termico | Fattore Critico |

|---|---|---|

| Temperatura | Avvia la trasformazione di fase | Deve raggiungere un punto di austenitizzazione specifico |

| Tempo (Mantenimento) | Garantisce una temperatura uniforme | Consente un completo cambiamento strutturale |

| Velocità di Raffreddamento | Determina la microstruttura finale | Controlla durezza vs. duttilità |

| Atmosfera | Protegge l'integrità della superficie | Previene ossidazione e decarburazione |

Ottieni risultati precisi nel trattamento termico con le attrezzature da laboratorio di KINTEK. I nostri forni specializzati e i sistemi di controllo dell'atmosfera ti offrono un comando esatto su temperatura, tempo e velocità di raffreddamento, garantendo risultati coerenti e ripetibili per la tua ricerca sui materiali o le tue esigenze di produzione.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono ottimizzare i tuoi processi di trattamento termico e aiutarti a raggiungere le proprietà del materiale desiderate.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Quali sono i quattro tipi di processi di trattamento termico? Ricottura completa, normalizzazione, tempra e rinvenimento

- Quali sono le parti di un forno a vuoto? Una guida ai 5 sistemi principali

- Quali sono i diversi tipi di processo di trattamento termico per l'acciaio? Adattare resistenza, durezza e tenacità

- Cos'è un forno per trattamento termico sottovuoto? La guida definitiva alla lavorazione in atmosfera controllata

- Quali sono i tre principali trattamenti termici? Padroneggiare la Ricottura, la Tempra e il Rinvenimento