Nella sua essenza, la deposizione di film sottili è un processo di produzione fondamentale utilizzato per applicare uno strato microscopico di materiale su una superficie. Questa tecnologia è il motore invisibile della vita moderna, che abilita tutto, dal rivestimento antiriflesso sui tuoi occhiali allo schermo del tuo smartphone, fino agli impianti medici avanzati e ai potenti processori all'interno dei nostri computer.

Il vero valore della deposizione di film sottili non risiede semplicemente nell'applicazione di un rivestimento, ma nel cambiare fondamentalmente le proprietà della superficie di un materiale. Ci permette di conferire a un oggetto comune capacità straordinarie—come conduttività, durabilità o specifici comportamenti ottici—senza alterarne la struttura di base.

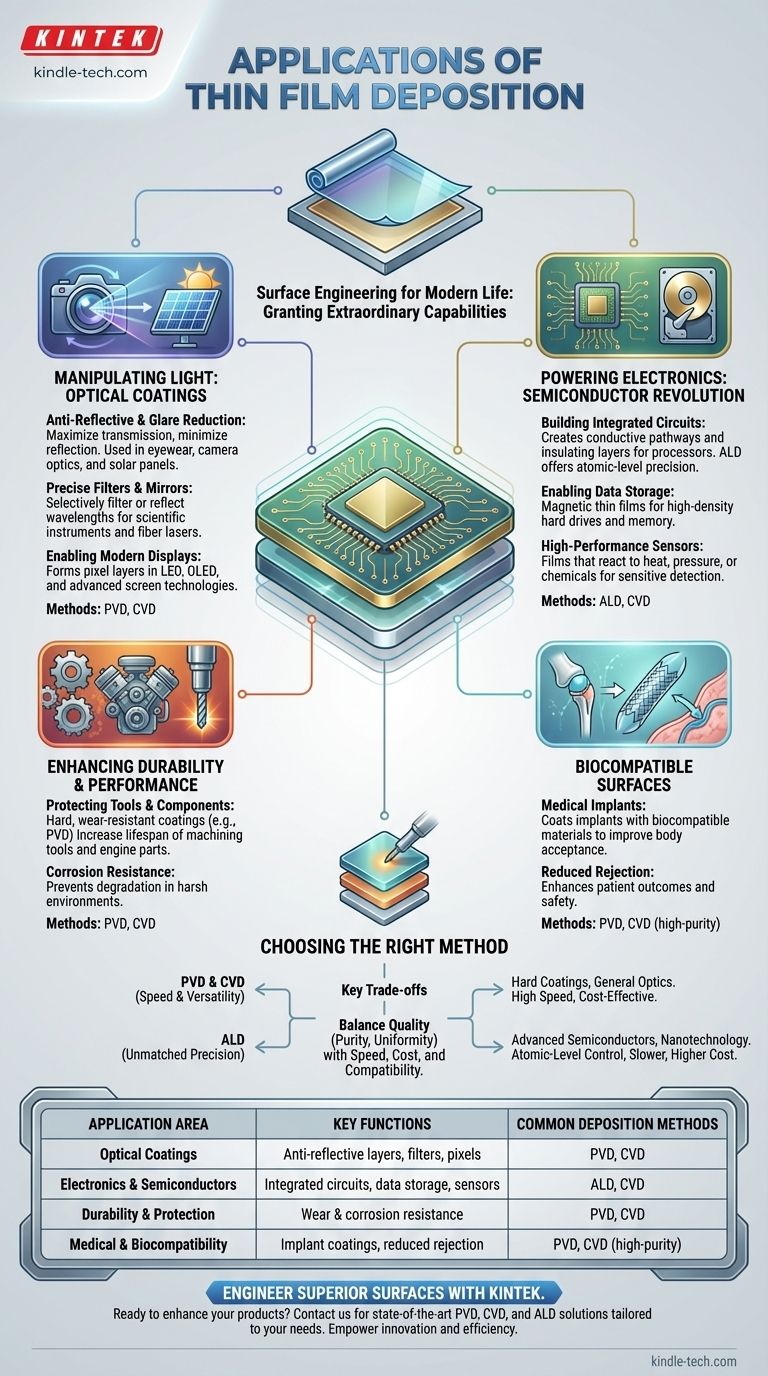

Manipolare la Luce: Il Mondo dei Rivestimenti Ottici

Una delle applicazioni più diffuse della deposizione di film sottili è nel controllo di come la luce interagisce con una superficie. Controllando con precisione lo spessore e la composizione di questi film, possiamo progettare risultati ottici specifici.

Migliorare la Trasmissione e Ridurre l'Abbagliamento

I rivestimenti antiriflesso su lenti, ottiche per fotocamere e pannelli solari sono creati utilizzando film sottili. Questi strati sono progettati per ridurre al minimo la riflessione della luce, massimizzando la luce che la attraversa, migliorando la chiarezza e l'efficienza.

Creare Filtri e Specchi di Precisione

I film sottili sono essenziali per creare dispositivi che filtrano o riflettono lunghezze d'onda specifiche della luce. Questo è fondamentale per strumenti scientifici, laser a fibra e gli specchi specializzati utilizzati nei telescopi e in altre ottiche di precisione.

Abilitare i Display Moderni

I colori vibranti sui display LED, OLED e altri display avanzati sono un risultato diretto della deposizione di film sottili. Il processo viene utilizzato per costruire gli strati microscopici di materiali che emettono o assorbono luce che formano ogni singolo pixel.

Alimentare l'Elettronica: La Rivoluzione dei Semiconduttori

L'intera industria dei semiconduttori è costruita sulla deposizione di film sottili. Il processo consente la creazione delle strutture a strati incredibilmente complesse che costituiscono i circuiti integrati, la memoria e i processori.

Costruire Circuiti Integrati

In un microchip, i film sottili creano i percorsi conduttivi per l'elettricità e gli strati isolanti che prevengono i cortocircuiti. Tecniche come la Deposizione di Strati Atomici (ALD) consentono di depositare film un atomo alla volta, consentendo la creazione dei transistor ultra-piccoli e potenti di oggi.

Abilitare l'Archiviazione dei Dati

Gli strati magnetici sui dischi rigidi e altri supporti di archiviazione dati vengono depositati come film sottili. Le proprietà di questo film determinano la densità e l'affidabilità dell'archiviazione dei dati.

Fabbricare Sensori ad Alte Prestazioni

La deposizione di film sottili è utilizzata anche per creare un'ampia varietà di sensori. Depositando materiali che cambiano le loro proprietà elettriche in risposta al calore, alla pressione o a sostanze chimiche specifiche, possiamo creare dispositivi di rilevamento compatti e altamente sensibili.

Migliorare la Durabilità e le Prestazioni

Oltre all'ottica e all'elettronica, i film sottili sono utilizzati per conferire ai materiali nuove proprietà fisiche, come durezza, resistenza alla corrosione e biocompatibilità.

Proteggere Utensili e Componenti

Gli utensili da taglio, le parti dei motori e altri componenti industriali sono spesso rivestiti con film sottili duri e resistenti all'usura utilizzando metodi come la Deposizione Fisica da Vapore (PVD). Ciò aumenta drasticamente la loro durata e le prestazioni in condizioni estreme.

Creare Superfici Biocompatibili

Gli impianti medici, come le protesi articolari o gli stent, sono rivestiti con film sottili di materiale biocompatibile. Questo rivestimento aiuta il corpo ad accettare l'impianto, riducendo il rischio di rigetto e migliorando gli esiti per il paziente.

Comprendere i Compromessi: Scegliere il Metodo Giusto

Il termine "deposizione di film sottili" comprende diverse tecniche, e la scelta del metodo è una decisione ingegneristica critica basata sul risultato desiderato e sulle realtà economiche.

Velocità e Versatilità di PVD e CVD

La Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore (CVD) sono i cavalli di battaglia del settore. Sono relativamente veloci ed economiche, il che le rende ideali per applicare rivestimenti duri agli utensili o rivestimenti ottici generici dove la perfezione a livello atomico non è richiesta.

La Precisione Ineguagliabile di ALD

La Deposizione di Strati Atomici (ALD) offre un controllo senza pari, depositando film con uniformità perfetta un atomo alla volta. Questa precisione è essenziale per i semiconduttori moderni ad alte prestazioni, ma comporta il costo di essere un processo molto più lento e costoso.

La Necessità di un Approccio Bilanciato

Nessun singolo metodo è universalmente superiore. La decisione comporta sempre un compromesso tra la qualità del film richiesta—la sua purezza, uniformità dello spessore e struttura—e i vincoli pratici della velocità di produzione, del costo dell'attrezzatura e della compatibilità dei materiali.

Fare la Scelta Giusta per la Tua Applicazione

Per selezionare l'approccio corretto, devi prima definire la proprietà più critica di cui la tua superficie ha bisogno.

- Se la tua priorità principale sono le ottiche ad alte prestazioni: Hai bisogno di un metodo di deposizione che offra un controllo preciso dello spessore del film e dell'indice di rifrazione.

- Se la tua priorità principale sono i semiconduttori avanzati: La precisione a livello atomico è imprescindibile, il che significa che tecniche come ALD sono spesso essenziali.

- Se la tua priorità principale è la durabilità meccanica: I metodi convenienti e robusti come PVD o CVD sono tipicamente la scelta più pratica per applicare rivestimenti duri.

- Se la tua priorità principale è la biocompatibilità: La purezza del materiale depositato è fondamentale e il metodo scelto deve garantire che non vengano introdotti contaminanti.

In definitiva, la deposizione di film sottili consiste nell'ingegnerizzare superfici per sbloccare nuove possibilità per i materiali che usiamo ogni giorno.

Tabella Riassuntiva:

| Area di Applicazione | Funzioni Chiave | Metodi di Deposizione Comuni |

|---|---|---|

| Rivestimenti Ottici | Strati antiriflesso, filtri di precisione, pixel dei display | PVD, CVD |

| Elettronica e Semiconduttori | Circuiti integrati, archiviazione dati, sensori | ALD, CVD |

| Durabilità e Protezione | Rivestimenti resistenti all'usura, resistenza alla corrosione | PVD, CVD |

| Medicina e Biocompatibilità | Rivestimenti per impianti per ridurre il rigetto | PVD, CVD (alta purezza) |

Pronto a Ingegnerizzare Superfici Superiori per i Tuoi Prodotti?

La deposizione di film sottili è la chiave per sbloccare prestazioni migliorate, sia che tu abbia bisogno di rivestimenti ottici precisi, strati protettivi durevoli o componenti semiconduttori avanzati. In KINTEK, siamo specializzati nel fornire attrezzature da laboratorio all'avanguardia e materiali di consumo su misura per le tue esigenze di deposizione—dai sistemi PVD/CVD convenienti alle soluzioni ALD ad alta precisione.

Lascia che i nostri esperti ti aiutino a selezionare il metodo giusto per ottenere il perfetto equilibrio tra qualità, velocità e costo per la tua applicazione. Contattaci oggi stesso per discutere come KINTEK può potenziare l'innovazione e l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura