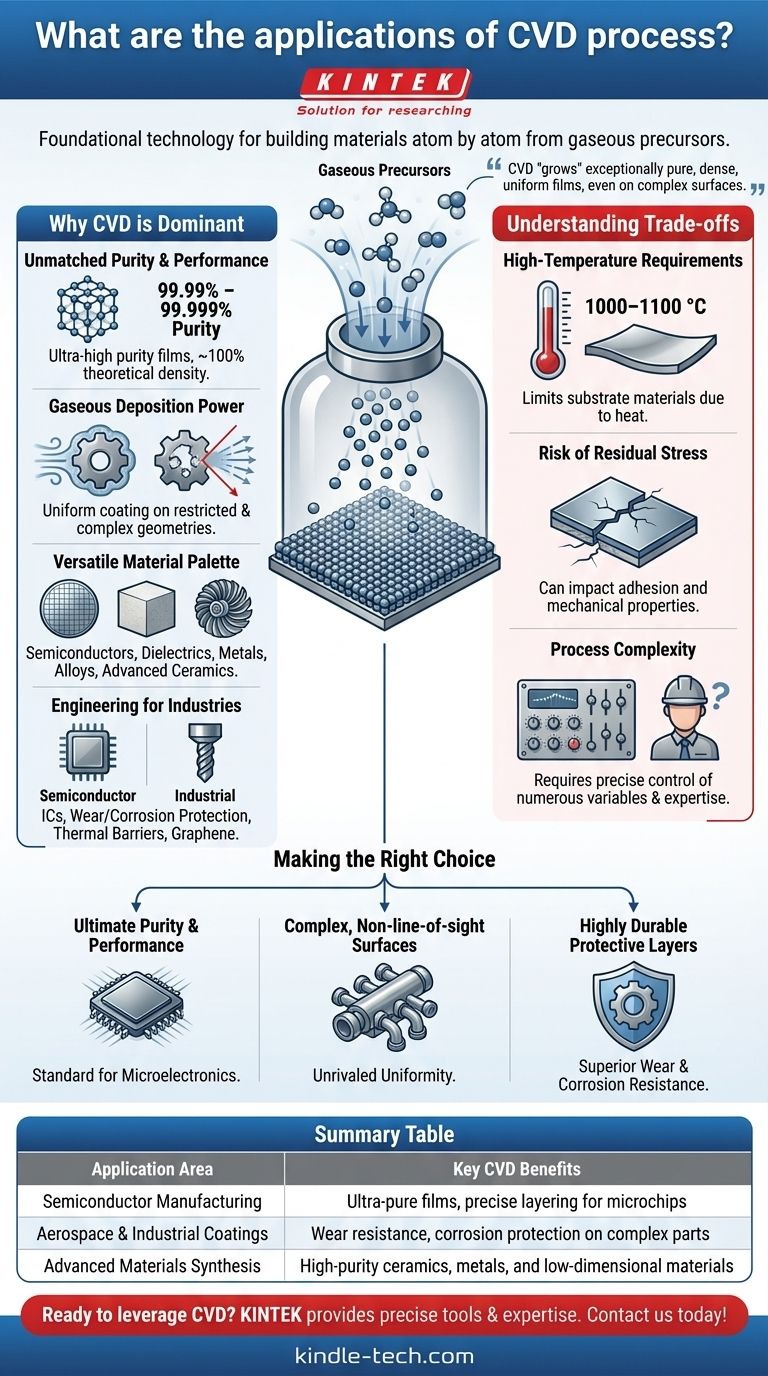

Nel suo nucleo, la deposizione chimica da vapore (CVD) è una tecnologia fondamentale per costruire materiali atomo per atomo. Le sue applicazioni principali sono nell'industria dei semiconduttori per creare i film ultrasottili sui wafer di silicio che alimentano la nostra elettronica, nell'aerospaziale e nella produzione per applicare rivestimenti protettivi durevoli, e nella scienza dei materiali per sintetizzare materiali avanzati e di elevata purezza.

Il vero valore della CVD risiede nella sua capacità unica di utilizzare precursori gassosi per "far crescere" film eccezionalmente puri, densi e uniformi, anche sulle superfici più complesse e irregolari dove altri metodi falliscono.

Perché la CVD è una tecnica di deposizione dominante

La deposizione chimica da vapore non è un singolo processo, ma una piattaforma versatile. La sua ampia adozione deriva da alcuni principi fondamentali che le conferiscono un vantaggio significativo per applicazioni specifiche e ad alte prestazioni.

Purezza e prestazioni senza pari

Il processo inizia con gas precursori di elevata purezza. Ciò consente alla CVD di produrre film con una purezza eccezionalmente elevata, spesso raggiungendo il 99,99% al 99,999%.

Questa purezza, unita al modo in cui gli atomi si dispongono sul substrato, si traduce in film incredibilmente densi, che si avvicinano al 100% della loro densità teorica. Ciò elimina la porosità e crea strati ad alte prestazioni.

La potenza della deposizione gassosa

A differenza dei processi a linea di vista come lo sputtering, la CVD utilizza gas che fluiscono e si conformano a qualsiasi forma. Questo è il suo vantaggio meccanico più significativo.

Ciò consente alla CVD di depositare un rivestimento perfettamente uniforme su superfici ad accesso ristretto, canali interni e altre geometrie complesse che altrimenti sarebbero impossibili da rivestire.

Una tavolozza di materiali ampia e versatile

La CVD non è limitata a una singola classe di materiali. Il processo può essere adattato per depositare una vasta gamma di elementi e composti.

Ciò include materiali critici per l'industria, come semiconduttori (silicio), dielettrici (biossido di silicio, nitruro di silicio), metalli, leghe e ceramiche avanzate. Questa flessibilità la rende inestimabile in molti campi.

Ingegneria per settori specifici

Nell'industria dei semiconduttori, la CVD viene utilizzata per costruire le intricate strutture a strati dei circuiti integrati sui wafer di silicio.

Nelle applicazioni industriali, viene utilizzata per creare rivestimenti che forniscono resistenza all'usura, protezione dalla corrosione o barriere termiche su utensili, componenti del motore e altre parti critiche. È anche essenziale per la crescita di materiali a bassa dimensionalità come il grafene.

Comprendere i compromessi intrinseci

Sebbene potente, la CVD non è una soluzione universale. I suoi parametri di processo introducono limitazioni e sfide specifiche che devono essere gestite attentamente.

Requisiti di alta temperatura

Le reazioni chimiche che guidano la CVD richiedono spesso temperature molto elevate, frequentemente nell'intervallo di 1000–1100 °C.

Questo calore limita i tipi di materiali substrato che possono essere utilizzati, poiché molti materiali si scioglierebbero, si deformerebbero o si degraderebbero in tali condizioni.

Il rischio di stress residuo

La significativa differenza tra l'alta temperatura di deposizione e la temperatura ambiente può introdurre stress residuo nel film e nel substrato man mano che il pezzo si raffredda.

Questo stress può influire sull'adesione e sulle proprietà meccaniche del film, richiedendo un controllo attento delle velocità di deposizione e di raffreddamento per mitigare.

Complessità del processo

Ottenere un film uniforme e di alta qualità richiede un controllo preciso di numerose variabili, tra cui la miscela di gas, i tassi di flusso, la temperatura e la pressione. Ottimizzare questo processo per un'applicazione specifica richiede notevoli competenze tecniche.

Fare la scelta giusta per il tuo obiettivo

La selezione di un processo di deposizione dipende interamente dalle proprietà richieste del prodotto finale. La CVD eccelle dove purezza, conformità e densità non sono negoziabili.

- Se la tua attenzione principale è la massima purezza e prestazione del materiale: La CVD è lo standard per applicazioni come la microelettronica, dove anche impurità minime possono causare guasti al dispositivo.

- Se la tua attenzione principale è il rivestimento di superfici complesse e non a linea di vista: L'uso di precursori gassosi da parte della CVD le conferisce una capacità senza pari di creare film uniformi su geometrie intricate.

- Se la tua attenzione principale è la creazione di strati protettivi altamente durevoli: I film ceramici e metallici densi e a bassa porosità prodotti dalla CVD offrono una protezione superiore contro l'usura e la corrosione.

Comprendendo i suoi principi fondamentali, puoi sfruttare la deposizione chimica da vapore per ingegnerizzare materiali con proprietà semplicemente irraggiungibili con altri mezzi.

Tabella riassuntiva:

| Area di applicazione | Vantaggi chiave della CVD |

|---|---|

| Produzione di semiconduttori | Film ultrapuri, stratificazione precisa per microchip |

| Rivestimenti aerospaziali e industriali | Resistenza all'usura, protezione dalla corrosione su parti complesse |

| Sintesi di materiali avanzati | Ceramiche, metalli e materiali a bassa dimensionalità di elevata purezza |

Pronto a sfruttare la CVD per le tue esigenze di rivestimento ad alte prestazioni? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo gli strumenti precisi e le competenze necessarie per la ricerca sui semiconduttori, la scienza dei materiali e le applicazioni industriali. Contattaci oggi per discutere come le nostre soluzioni possono migliorare i tuoi processi di deposizione e i risultati dei materiali.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un dispositivo di sublimazione a precursore solido? Migliorare la nucleazione nei processi CVD MW-SWP

- Quali sono gli usi della deposizione da vapore? Una guida ai film sottili ad alte prestazioni

- Quali sono i vantaggi e gli svantaggi della LPCVD? Bilanciare la qualità del film e il budget termico

- Cos'è la deposizione chimica da vapore in chimica? Una guida alla deposizione di film sottili ad alte prestazioni

- Come fa il processo di deposizione a strati atomici (ALD) a garantire la continuità e la conformità del rivestimento per polveri di rame dendritiche con morfologie complesse?

- Quali condizioni ambientali critiche forniscono i forni di reazione CVD industriali? Ottimizzazione della formazione di NiAl

- Quanto tempo ci vuole per creare un diamante CVD? Uno sguardo dettagliato alla tempistica di crescita

- Quali sono i pro e i contro della MOCVD? Una guida alla produzione di semiconduttori ad alta precisione