I principali vantaggi della deposizione fisica da fase vapore (PVD) rispetto alla deposizione chimica da fase vapore (CVD) sono le temperature di processo più basse e la capacità di depositare una vasta gamma di materiali inorganici. Il PVD è un processo fisico che trasferisce il materiale atomo per atomo, rendendolo adatto al rivestimento di substrati sensibili al calore che verrebbero danneggiati dalle alte temperature del CVD.

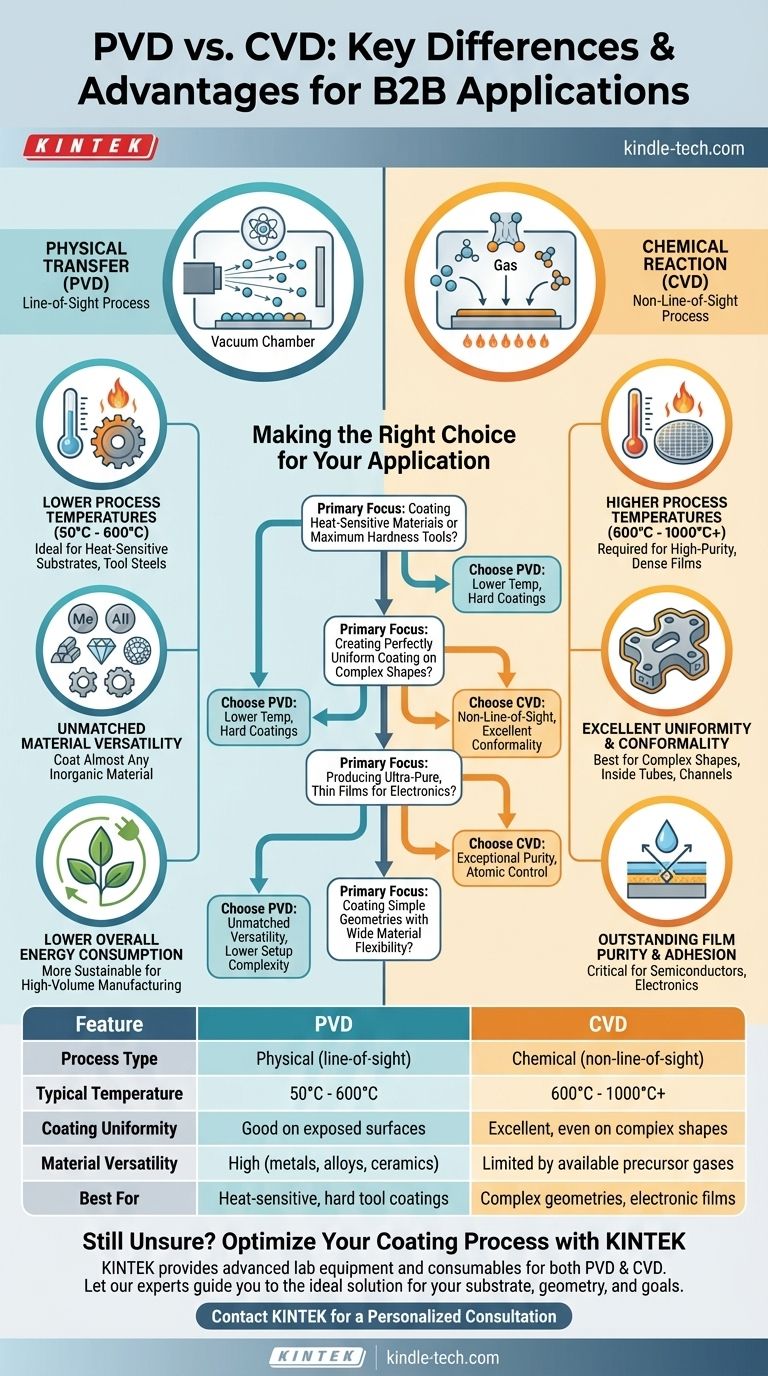

La scelta tra PVD e CVD non riguarda quale sia universalmente superiore, ma l'allineamento del processo con i tuoi obiettivi di materiale, geometria e prestazioni. Il PVD è un processo fisico, a linea di vista, ideale per rivestimenti duri a temperature più basse, mentre il CVD è un processo chimico che eccelle nella creazione di film uniformi e di elevata purezza su forme complesse.

La Differenza Fondamentale: Fisica contro Chimica

Per comprendere i vantaggi di ciascun metodo, devi prima coglierne i meccanismi fondamentali. Sono approcci fondamentalmente diversi per costruire un film sottile.

Come Funziona il PVD: Un Trasferimento Fisico

La deposizione fisica da fase vapore (PVD) è un termine generico per processi come lo sputtering e l'evaporazione che avvengono sottovuoto. Il concetto è semplice: un materiale sorgente viene espulso fisicamente, viaggia attraverso il vuoto e si condensa sul substrato, costruendo un rivestimento un atomo alla volta.

Pensala come una verniciatura a spruzzo a livello atomico. Le particelle viaggiano in linea retta dalla sorgente (l'"ugello") al bersaglio, motivo per cui il PVD è considerato un processo a linea di vista.

Come Funziona il CVD: Una Reazione Chimica

La deposizione chimica da fase vapore (CVD) introduce uno o più gas precursori volatili in una camera di reazione. Questi gas si decompongono e reagiscono sulla superficie di un substrato riscaldato per formare il film solido desiderato.

Questo è più simile alla cottura di una torta. Si introducono ingredienti (gas) che reagiscono sotto il calore per formare una sostanza completamente nuova (il rivestimento). Poiché i gas riempiono l'intera camera, il CVD è un processo non a linea di vista, in grado di rivestire uniformemente tutte le superfici di un oggetto complesso.

Vantaggi Chiave del PVD in Pratica

La natura fisica del PVD gli conferisce vantaggi distinti in specifiche applicazioni industriali e tecniche.

Temperature di Processo Più Basse

I processi PVD vengono eseguiti a temperature significativamente più basse rispetto alla maggior parte dei processi CVD. Le temperature tipiche del PVD vanno da 50°C a 600°C, mentre il CVD spesso richiede temperature da 600°C a oltre 1000°C.

Questo è il vantaggio più critico del PVD. Consente il rivestimento di acciai per utensili temprati, plastiche e altri materiali che non possono sopportare l'intenso calore del CVD senza essere danneggiati, ammorbiditi o deformati.

Versatilità dei Materiali Ineguagliabile

Poiché il PVD trasporta fisicamente il materiale, può essere utilizzato per depositare quasi tutti i materiali inorganici, inclusi metalli puri, leghe e un'ampia varietà di composti ceramici. Se un materiale può essere trasformato in un bersaglio solido, probabilmente può essere depositato tramite PVD.

Il CVD, al contrario, è limitato dalla disponibilità di gas precursori adatti che possano reagire chimicamente per formare il film desiderato a una temperatura ragionevole.

Minore Consumo Energetico Complessivo

Diverse valutazioni di sostenibilità hanno dimostrato che, considerando tutte le fasi del processo, il PVD ha un'impronta energetica complessiva inferiore rispetto al CVD. Questo è un fattore significativo per la produzione ad alto volume in cui i costi operativi sono una preoccupazione primaria.

Comprendere i Compromessi: Quando il CVD Eccelle

Nessuna tecnologia è priva di limitazioni. I vantaggi del PVD comportano dei compromessi che rendono il CVD la scelta migliore per altre applicazioni.

Il Limite della "Linea di Vista"

La più grande debolezza del PVD è la sua natura a linea di vista. Non può rivestire efficacemente l'interno di tubi lunghi, canali interni complessi o il retro di un oggetto senza meccanismi di rotazione del pezzo complessi e costosi. Il rivestimento sarà più spesso sulle superfici direttamente rivolte verso la sorgente e più sottile o inesistente nelle aree in ombra.

La Forza del CVD: Uniformità su Forme Complesse

È qui che il CVD eccelle. Poiché i gas precursori fluiscono attorno e all'interno del pezzo, il CVD fornisce un rivestimento eccezionalmente uniforme e conforme, anche su pezzi con geometrie intricate. Lo spessore del rivestimento è costante su tutte le superfici.

Purezza e Adesione del Film

Sebbene l'adesione del PVD sia buona, il legame chimico che si forma tra il substrato e il film durante un processo CVD ad alta temperatura può comportare un'adesione eccezionale. Il CVD è noto anche per la sua capacità di produrre film di purezza estremamente elevata, fondamentale per le applicazioni nei semiconduttori e nell'elettronica.

Fare la Scelta Giusta per la Tua Applicazione

La decisione di utilizzare PVD o CVD dovrebbe essere guidata interamente dai requisiti del tuo progetto.

- Se la tua priorità è rivestire materiali sensibili al calore o ottenere la massima durezza sugli utensili: Scegli il PVD per le sue temperature di processo più basse e la capacità di depositare rivestimenti ceramici eccezionalmente duri.

- Se la tua priorità è creare un rivestimento perfettamente uniforme su un pezzo complesso e non piatto: Scegli il CVD per la sua deposizione non a linea di vista e l'eccellente conformità.

- Se la tua priorità è produrre film sottili ultra-puri per l'elettronica: Scegli il CVD, poiché il suo processo di reazione chimica consente una purezza eccezionale e un controllo a livello atomico.

- Se la tua priorità è rivestire geometrie semplici con un'ampia varietà di metalli o leghe: Opta per il PVD per la sua flessibilità di materiali ineguagliabile e una minore complessità di configurazione rispetto allo sviluppo di nuove chimiche CVD.

Comprendendo il meccanismo fondamentale di ciascun processo, puoi selezionare con sicurezza la tecnologia che soddisfa i tuoi specifici obiettivi ingegneristici.

Tabella Riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Fase Vapore) | CVD (Deposizione Chimica da Fase Vapore) |

|---|---|---|

| Tipo di Processo | Fisico (linea di vista) | Chimico (non a linea di vista) |

| Temperatura Tipica | 50°C - 600°C | 600°C - 1000°C+ |

| Uniformità del Rivestimento | Buona sulle superfici direttamente esposte | Eccellente, anche su forme complesse |

| Versatilità dei Materiali | Elevata (metalli, leghe, ceramiche) | Limitata dai gas precursori disponibili |

| Ideale Per | Substrati sensibili al calore, rivestimenti per utensili duri | Geometrie complesse, film elettronici ultra-puri |

Ancora incerto su quale processo di rivestimento sia giusto per la tua applicazione?

La scelta tra PVD e CVD è fondamentale per ottenere le prestazioni del materiale e la qualità del rivestimento desiderate. KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per entrambi i processi, aiutandoti a ottimizzare la tua R&S e la produzione.

Lascia che i nostri esperti ti guidino verso la soluzione ideale per il tuo substrato, la geometria e gli obiettivi di prestazione specifici.

Contatta KINTEK oggi stesso per una consulenza personalizzata e scopri come la nostra esperienza può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati