La deposizione a sputtering è una pietra angolare della moderna tecnologia dei film sottili perché offre un controllo eccezionale sulle proprietà fisiche di un film. A differenza dei metodi termici che si basano sulla fusione, lo sputtering utilizza l'energia cinetica per espellere gli atomi dal materiale sorgente, ottenendo un'adesione superiore, una maggiore densità del film e la capacità di depositare una gamma virtualmente illimitata di materiali, comprese leghe complesse e composti ad alto punto di fusione.

Il vantaggio principale dello sputtering deriva da un unico principio: è un processo fisico, cinetico, non termico. Questo uso del bombardamento ionico per espellere gli atomi conferisce ai film sputterati un'energia maggiore, che si traduce direttamente in una migliore adesione, densità e purezza rispetto ai metodi che si basano sulla semplice evaporazione.

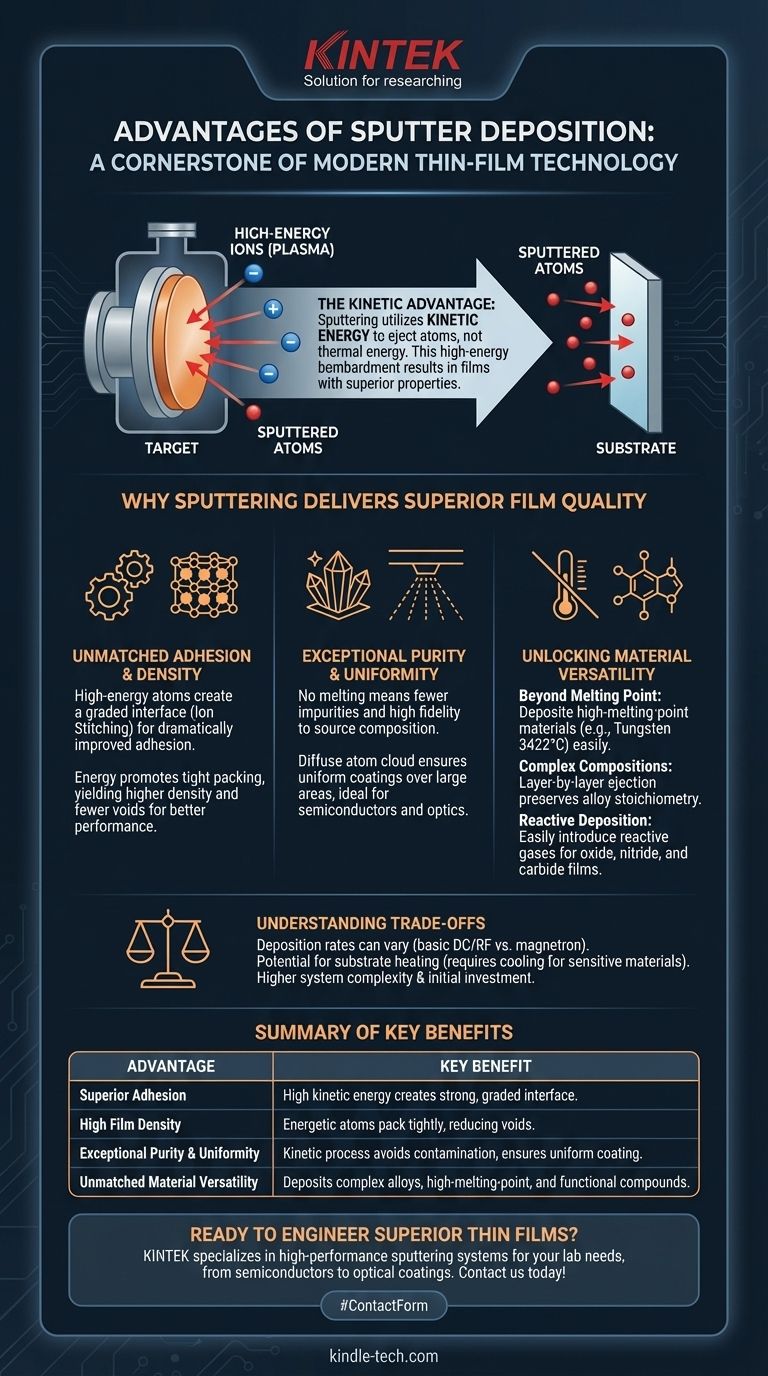

Perché lo Sputtering Garantisce una Qualità del Film Superiore

La qualità di un film sottile è definita dalla sua adesione al substrato, dalla sua densità e dalla sua uniformità. Lo sputtering offre vantaggi fondamentali in tutte e tre queste aree.

Il Ruolo dell'Alta Energia Cinetica

Lo sputtering funziona bombardando un materiale sorgente (il "bersaglio") con ioni ad alta energia in un plasma. Questa collisione espelle fisicamente, o "sputtera", gli atomi dal bersaglio.

Questi atomi espulsi viaggiano con un'energia cinetica significativamente maggiore (tipicamente 1-10 eV) rispetto agli atomi provenienti da una sorgente di evaporazione termica (<1 eV). Questa energia è la chiave delle prestazioni dello sputtering.

Adesione e Densità Ineguagliabili

Quando gli atomi sputterati ad alta energia raggiungono il substrato, possono impiantarsi fisicamente negli strati atomici superiori. Questo processo, noto come "cucitura ionica" (ion stitching), crea un'interfaccia graduata e migliora drasticamente l'adesione del film.

Questa energia promuove anche la mobilità superficiale, consentendo agli atomi di disporsi in strutture più compatte e ordinate. Il risultato è un film con maggiore densità e meno vuoti, che porta a migliori proprietà di barriera e prestazioni elettriche.

Purezza e Uniformità Eccezionali

Poiché lo sputtering non richiede la fusione del materiale sorgente, introduce molte meno impurità. Il processo mantiene la composizione del materiale sorgente con elevata fedeltà, rendendolo ideale per depositare leghe e composti complessi.

La natura diffusa della nuvola di atomi sputterati e la possibilità di ruotare il substrato assicurano un rivestimento altamente uniforme su aree ampie, il che è fondamentale per applicazioni come la produzione di semiconduttori e i rivestimenti ottici.

Sbloccare la Versatilità dei Materiali

Sebbene la qualità del film sia fondamentale, una tecnica di deposizione è utile solo se può gestire i materiali richiesti. Questa è un'altra area in cui il meccanismo fisico dello sputtering fornisce un vantaggio decisivo.

Oltre il Punto di Fusione

L'evaporazione termica è limitata dai punti di fusione ed ebollizione di un materiale. Materiali con punti di fusione estremamente elevati, come il tungsteno (3422°C) o il tantalio (3017°C), sono quasi impossibili da evaporare efficacemente.

Lo sputtering aggira completamente questa limitazione. Poiché è un processo di trasferimento di momento, qualsiasi materiale che possa essere formato in un bersaglio può essere sputterato, indipendentemente dal suo punto di fusione.

Preservare Composizioni Complesse

Quando una lega complessa viene riscaldata per l'evaporazione termica, gli elementi costituenti evaporeranno a velocità diverse in base alle loro singole pressioni di vapore. Ciò porta a una composizione del film che non corrisponde alla sorgente.

Lo sputtering, tuttavia, espelle gli atomi dallo strato superficiale del bersaglio strato dopo strato. Ciò assicura che la composizione del film depositato rimanga molto vicina alla stechiometria del bersaglio sorgente.

Deposizione Reattiva Semplificata

Lo sputtering consente la facile introduzione di gas reattivi (come ossigeno o azoto) nella camera a vuoto.

Sputterando un bersaglio metallico puro in un'atmosfera reattiva, è possibile formare con precisione film composti come ossidi, nitruri e carburi sul substrato. Questo è un metodo altamente controllabile per creare rivestimenti ceramici funzionali.

Comprendere i Compromessi

Nessuna tecnica è perfetta per ogni scenario. Comprendere i limiti dello sputtering è fondamentale per prendere una decisione informata.

I Tassi di Deposizione Possono Variare

Sebbene lo moderno sputtering a magnetron offra tassi di deposizione molto elevati adatti alla produzione industriale, lo sputtering DC o RF di base può essere più lento dell'evaporazione termica per alcuni materiali. La scelta della configurazione di sputtering è fondamentale per bilanciare velocità e costi.

Potenziale di Riscaldamento del Substrato

Sebbene lo sputtering sia considerato un processo a "bassa temperatura" rispetto a metodi come la deposizione chimica da vapore (CVD), il bombardamento costante del substrato da parte di particelle ad alta energia può indurre riscaldamento. Per i substrati estremamente sensibili alla temperatura, questo deve essere gestito con raffreddamento attivo.

Complessità del Sistema

Un sistema di sputtering è intrinsecamente più complesso di un semplice evaporatore termico. Richiede un sistema di vuoto robusto, alimentatori ad alta tensione e un controllo preciso del flusso di gas, il che può tradursi in un investimento di capitale iniziale più elevato.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della deposizione a sputtering dipende interamente dalle proprietà richieste del tuo film finale.

- Se la tua attenzione principale è la massima adesione e densità del film: Lo sputtering è la scelta superiore per creare rivestimenti durevoli e ad alte prestazioni per applicazioni meccaniche o elettroniche esigenti.

- Se la tua attenzione principale è la deposizione di una lega complessa o di un materiale ad alto punto di fusione: Lo sputtering è spesso l'unico metodo PVD praticabile, poiché aggira in modo pulito le sfide dell'evaporazione termica.

- Se la tua attenzione principale è la creazione di film funzionali altamente puri e uniformi: Lo sputtering offre un controllo ineguagliabile sulla stechiometria e sullo spessore, rendendolo ideale per ottica, semiconduttori e sensori.

In definitiva, comprendere che lo sputtering sfrutta l'energia cinetica ti consente di scegliere lo strumento giusto per creare film con proprietà ingegnerizzate con precisione.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Adesione Superiore | L'alta energia cinetica crea un'interfaccia forte e graduata con il substrato. |

| Elevata Densità del Film | Gli atomi energetici si compattano strettamente, risultando in meno vuoti e migliori prestazioni. |

| Purezza e Uniformità Eccezionali | Il processo cinetico evita la contaminazione; fornisce un rivestimento uniforme su aree ampie. |

| Versatilità dei Materiali Ineguagliabile | Deposita leghe complesse, materiali ad alto punto di fusione e composti funzionali. |

Pronto a Ingegnerizzare Film Sottili Superiori con la Deposizione a Sputtering?

In KINTEK, siamo specializzati nel fornire apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di sputtering avanzati, per soddisfare le esigenze precise del tuo laboratorio. Che tu stia sviluppando semiconduttori, rivestimenti ottici o film funzionali durevoli, le nostre soluzioni offrono i vantaggi critici di adesione, densità e versatilità dei materiali superiori.

Contattaci oggi utilizzando il modulo sottostante per discutere come la nostra tecnologia di deposizione a sputtering può migliorare le tue capacità di ricerca e produzione. Lascia che KINTEK sia il tuo partner nel raggiungimento di proprietà dei film sottili ingegnerizzate con precisione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Domande frequenti

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura