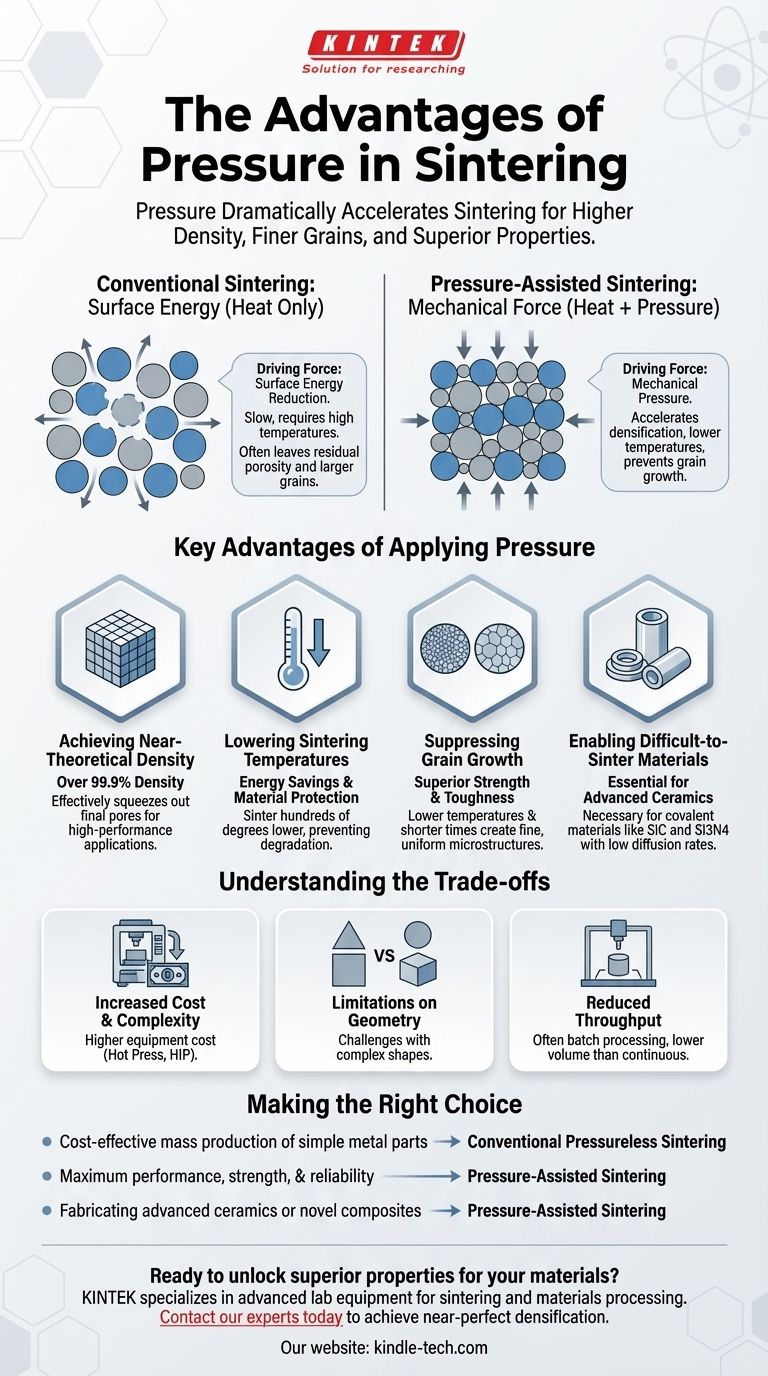

In sintesi, l'applicazione di pressione esterna durante la sinterizzazione accelera drasticamente il processo, consentendo temperature più basse e tempi ciclo più brevi. Questo approccio produce materiali con densità significativamente più elevate, strutture a grana più fine e proprietà meccaniche superiori rispetto alla sinterizzazione convenzionale senza pressione.

Mentre la sinterizzazione convenzionale si basa esclusivamente sul calore per fondere lentamente le particelle, l'aggiunta di pressione introduce una potente forza meccanica. Questa forza modifica fondamentalmente il processo, rendendo possibile ottenere una densificazione quasi perfetta prevenendo al contempo la crescita indesiderata dei grani che può indebolire il pezzo finale.

Le forze motrici fondamentali della sinterizzazione

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale tramite calore e/o pressione senza fonderlo fino al punto di liquefazione. Comprendere le forze motrici è fondamentale per capire il ruolo della pressione.

Sinterizzazione convenzionale: un gioco di energia superficiale

Nella sinterizzazione convenzionale, senza pressione, un compatto di polvere viene riscaldato in un forno. La forza motrice principale per la densificazione è la riduzione dell'energia superficiale.

Le particelle hanno un elevato rapporto superficie/volume. Il sistema cerca uno stato energetico inferiore riducendo questa superficie, cosa che ottiene formando "colli" tra le particelle ed eliminando gradualmente i pori tra di esse.

Questo processo si basa interamente sulla diffusione atomica, che è spesso lenta e richiede temperature molto elevate mantenute per lunghi periodi.

Sinterizzazione assistita dalla pressione: aggiunta di una forza meccanica

L'applicazione di pressione esterna introduce una potente forza motrice aggiuntiva per la densificazione. Questo è il vantaggio principale.

Questa forza meccanica spinge fisicamente le particelle l'una verso l'altra, deformandole nei loro punti di contatto. Ciò migliora drasticamente la velocità di chiusura dei pori e il trasporto di materiale, superando le barriere cinetiche che possono rallentare la sinterizzazione convenzionale.

Vantaggi chiave dell'applicazione della pressione

Aggiungendo una forza motrice meccanica, la sinterizzazione assistita dalla pressione sblocca diversi vantaggi critici che spesso non sono raggiungibili solo con il calore.

Raggiungere la densità quasi teorica

La sinterizzazione convenzionale spesso fatica a eliminare l'ultimo residuo di porosità, lasciando pori residui che degradano le proprietà del materiale.

I metodi assistiti dalla pressione, come la Pressatura Isostatica a Caldo (HIP), possono spremere efficacemente questi vuoti finali. Ciò consente la fabbricazione di componenti con densità superiori al 99,9% del massimo teorico, essenziale per applicazioni ad alte prestazioni.

Abbassamento delle temperature di sinterizzazione

Poiché la pressione fornisce una parte significativa della forza motrice per la densificazione, è necessaria meno energia termica.

Ciò consente la sinterizzazione a temperature centinaia di gradi inferiori rispetto ai processi senza pressione. Il risultato è un significativo risparmio energetico e la possibilità di lavorare materiali che potrebbero decomporsi o subire trasformazioni di fase indesiderate a temperature più elevate.

Soppressione della crescita dei grani

La resistenza meccanica di un materiale è spesso inversamente proporzionale alla sua dimensione del grano. Grani più piccoli significano un pezzo più resistente e più duro.

Le temperature più basse e i tempi più brevi utilizzati nella sinterizzazione assistita dalla pressione inibiscono direttamente la crescita dei grani. Ciò consente la produzione di pezzi con una microstruttura fine e uniforme, che porta a resistenza, tenacità e resistenza alla fatica superiori.

Abilitare materiali difficili da sinterizzare

Alcuni materiali, in particolare quelli con forti legami covalenti come il carburo di silicio o il nitruro di silicio, hanno tassi di diffusione atomica estremamente bassi.

Queste ceramiche avanzate sono quasi impossibili da sinterizzare fino alla piena densità usando solo il calore. L'applicazione della pressione non è solo un vantaggio, ma una necessità per consolidarle efficacemente.

Comprendere i compromessi

Sebbene i benefici siano significativi, la sinterizzazione assistita dalla pressione non è la soluzione universale. Presenta compromessi pratici che devono essere considerati.

Aumento dei costi e della complessità delle apparecchiature

I macchinari necessari per la sinterizzazione assistita dalla pressione, come una pressa a caldo o un'unità HIP, sono molto più complessi e costosi di un forno di sinterizzazione convenzionale. Ciò rappresenta un investimento di capitale significativo.

Limitazioni di geometria e dimensioni

Applicare una pressione uniforme a forme complesse può essere difficile. Sebbene l'HIP sia eccellente per questo, altri metodi come la pressatura a caldo sono generalmente limitati a geometrie più semplici. Anche la dimensione del recipiente a pressione pone un limite rigido alla dimensione massima del pezzo.

Riduzione della produttività per i processi batch

Molte tecniche assistite dalla pressione sono processi batch, in cui un pezzo o un piccolo gruppo di pezzi viene lavorato alla volta. Ciò può comportare una produttività inferiore rispetto ai forni a nastro continuo spesso utilizzati nella sinterizzazione convenzionale ad alto volume, influenzando il costo per pezzo.

Fare la scelta giusta per il tuo obiettivo

La scelta del metodo di sinterizzazione corretto dipende interamente dai requisiti di prestazione e dai vincoli economici della tua applicazione.

- Se la tua attenzione principale è la produzione di massa economicamente vantaggiosa di pezzi metallici semplici: la sinterizzazione convenzionale senza pressione è quasi sempre la scelta più economica ed efficiente.

- Se la tua attenzione principale è la massima prestazione, resistenza e affidabilità: la sinterizzazione assistita dalla pressione è fondamentale per ottenere la densità quasi completa e la microstruttura fine richieste per applicazioni aerospaziali, mediche o di utensili da taglio.

- Se la tua attenzione principale è la fabbricazione di ceramiche avanzate o compositi innovativi: l'applicazione della pressione è spesso un requisito fondamentale per ottenere una consolidazione efficace.

In definitiva, capire quando applicare la pressione è la chiave per andare oltre il semplice consolidamento e verso la progettazione intenzionale di materiali ad alte prestazioni.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Densità finale più elevata | Raggiunge una densità teorica >99,9%, eliminando i pori che indeboliscono i pezzi. |

| Temperatura di sinterizzazione più bassa | Riduce i costi energetici e previene il degrado del materiale. |

| Struttura a grana più fine | Sopprime la crescita dei grani per una resistenza, tenacità e resistenza alla fatica superiori. |

| Abilita materiali difficili | Essenziale per la sinterizzazione di ceramiche avanzate come il carburo di silicio. |

Pronto a sbloccare le proprietà superiori della sinterizzazione assistita dalla pressione per i tuoi materiali?

KINTEK è specializzata in apparecchiature da laboratorio avanzate per la sinterizzazione e la lavorazione dei materiali. Sia che tu stia sviluppando ceramiche ad alte prestazioni, compositi avanzati o pezzi metallici per applicazioni esigenti, la nostra esperienza e le nostre soluzioni possono aiutarti a ottenere la densificazione quasi perfetta e le microstrutture fini di cui hai bisogno.

Contatta oggi i nostri esperti per discutere come possiamo supportare i tuoi obiettivi di ricerca e sviluppo e produzione con le attrezzature e i materiali di consumo giusti.

Guida Visiva

Prodotti correlati

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Qual è il significato di un controllo preciso della temperatura nell'infiltrazione di metalli fusi? Ottenere elettrodi in lega Li-Al ad alte prestazioni

- Perché il vuoto spinto è preferito all'argon per la sinterizzazione di compositi VC/Cu? Ottenere una bagnabilità e una resistenza del legame superiori

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto rispetto all'HIP? Ottimizzare la produzione di compositi fibra-foglio

- Come un forno di pressatura a caldo sottovuoto facilita il consolidamento di nanocompositi (Cu–10Zn)-Al2O3?

- Come influisce la funzione di pressatura uniassiale di un forno a pressa sottovuoto sulla microstruttura delle ceramiche ZrC-SiC?