In breve, i principali vantaggi della pirolisi a microonde sono la sua efficienza energetica superiore, velocità di elaborazione significativamente più elevate e la capacità di produrre prodotti finali di qualità superiore come syngas e bio-oli. Questi benefici derivano dal suo metodo unico di riscaldamento dei materiali dall'interno verso l'esterno, offrendo un livello di precisione che i metodi tradizionali non possono eguagliare.

Il vantaggio principale della pirolisi a microonde non è solo che utilizza una fonte di energia diversa; è che cambia fondamentalmente come il materiale viene riscaldato. Questo passaggio da un riscaldamento lento ed esterno a un riscaldamento rapido e interno fornisce un controllo granulare sulle reazioni chimiche, portando a risultati più efficienti e preziosi.

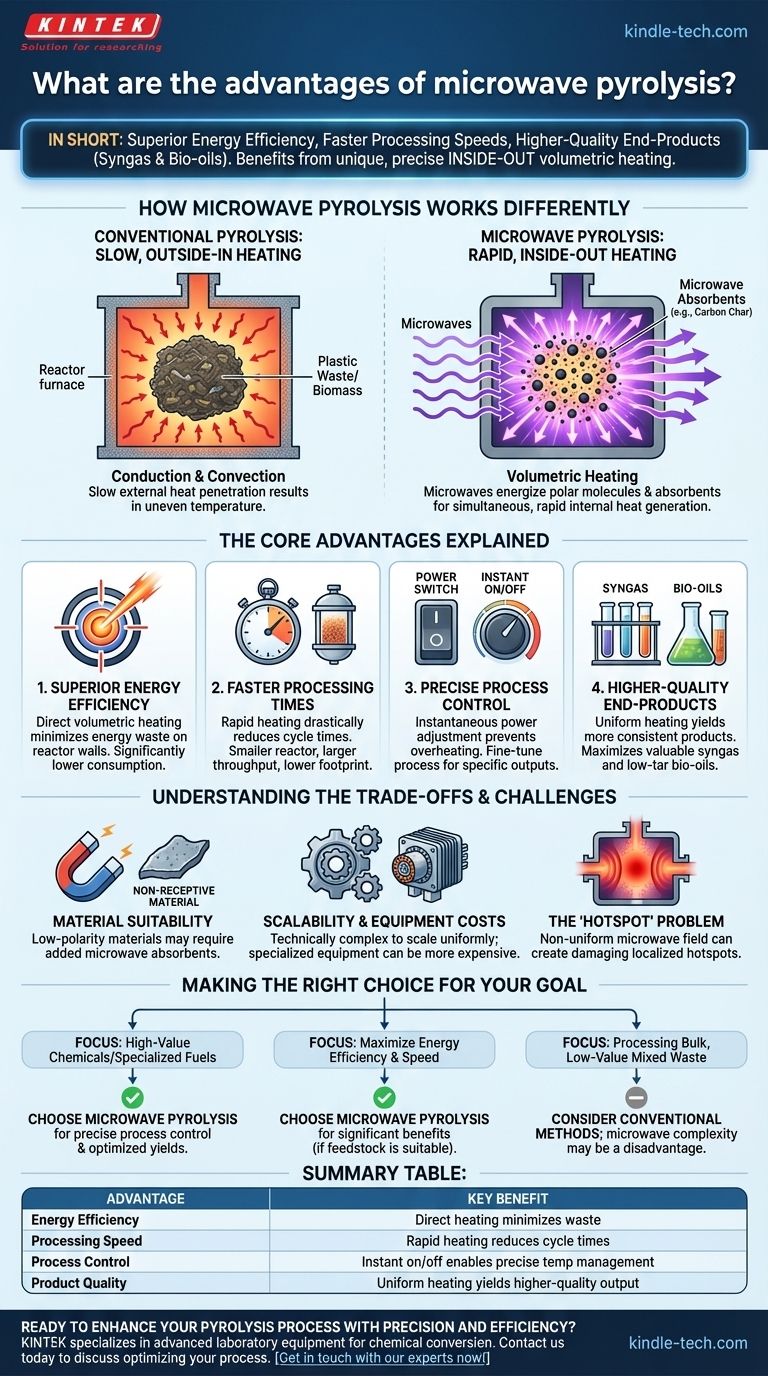

Come funziona diversamente la pirolisi a microonde

Per comprenderne i vantaggi, è necessario prima capire come il suo meccanismo di riscaldamento differisce dai forni utilizzati nella pirolisi convenzionale.

Pirolisi convenzionale: riscaldamento lento, dall'esterno verso l'interno

La pirolisi convenzionale si basa sulla conduzione e convezione. Le pareti di un reattore vengono riscaldate e quel calore si trasferisce lentamente alla superficie della materia prima (come rifiuti plastici o biomassa).

L'energia deve quindi penetrare gradualmente dall'esterno del materiale al suo nucleo. Questo processo è lento e spesso si traduce in una distribuzione della temperatura non uniforme.

Pirolisi a microonde: riscaldamento rapido, dall'interno verso l'esterno

La pirolisi a microonde utilizza il riscaldamento volumetrico. Le microonde passano attraverso il materiale ed energizzano direttamente le molecole polari al suo interno, facendole vibrare e generare calore simultaneamente in tutto il volume.

Questo è analogo a come un forno a microonde riscalda il cibo molto più velocemente di un forno convenzionale. Il calore viene generato ovunque contemporaneamente, piuttosto che penetrare dalla superficie.

Il ruolo degli assorbenti a microonde

Non tutti i materiali assorbono l'energia delle microonde in modo efficiente. Per ovviare a questo, un materiale altamente ricettivo come il carbone o il carburo di silicio viene spesso miscelato con la materia prima.

Questo "assorbente" si riscalda estremamente rapidamente, avviando e accelerando la pirolisi del materiale circostante, meno ricettivo.

I principali vantaggi spiegati

Questo meccanismo di riscaldamento unico si traduce direttamente in quattro vantaggi operativi chiave.

1. Efficienza energetica superiore

Poiché le microonde riscaldano direttamente la materia prima, pochissima energia viene sprecata per riscaldare la camera del reattore stessa. Tutta l'energia è concentrata precisamente dove è necessaria.

Questo approccio mirato si traduce in un consumo energetico complessivo significativamente inferiore rispetto al riscaldamento di un massiccio forno convenzionale.

2. Tempi di elaborazione più rapidi

Il riscaldamento volumetrico è eccezionalmente rapido, riducendo drasticamente il tempo necessario per portare la materia prima alla temperatura di pirolisi desiderata.

Ciò significa che un reattore a microonde più piccolo può raggiungere la stessa produttività di un sistema convenzionale molto più grande, portando a un ingombro operativo ridotto e potenzialmente a costi di capitale inferiori.

3. Controllo preciso del processo

La potenza delle microonde può essere regolata o spenta istantaneamente. Ciò fornisce un livello di controllo della temperatura senza precedenti, impossibile con i forni convenzionali, che trattengono il calore a lungo dopo lo spegnimento della fonte di energia.

Questa precisione previene il surriscaldamento e minimizza le reazioni secondarie indesiderate, consentendo agli operatori di ottimizzare il processo per risultati specifici.

4. Prodotti finali di qualità superiore

La combinazione di riscaldamento uniforme e controllo preciso porta a una gamma di prodotti più coerente e di qualità superiore.

Ad esempio, può massimizzare la resa di syngas (una miscela di idrogeno e monossido di carbonio) di valore o produrre bio-oli con una composizione chimica più favorevole e un contenuto di catrame inferiore.

Comprendere i compromessi e le sfide

Nessuna tecnologia è una soluzione universale. È fondamentale comprendere i limiti della pirolisi a microonde per determinare se è la soluzione giusta per la vostra applicazione.

Idoneità del materiale

I materiali a bassa polarità, come alcune plastiche o biomasse molto secche, non assorbono bene l'energia delle microonde. Ciò rende essenziale l'uso di un assorbente a microonde, aggiungendo un passaggio al processo.

Scalabilità e costi delle apparecchiature

La progettazione di reattori a microonde su larga scala che garantiscano una distribuzione uniforme dell'energia delle microonde è tecnicamente complessa. Le apparecchiature specializzate, come magnetron e guide d'onda industriali, possono anche essere più costose rispetto a elementi riscaldanti convenzionali più semplici.

Il problema degli "hotspot"

Se il campo a microonde all'interno del reattore non è uniforme, può creare hotspot—aree di riscaldamento intenso e localizzato. Questi possono portare a una qualità del prodotto incoerente e danni al reattore se non gestiti attraverso un'ingegneria e una progettazione adeguate.

Fare la scelta giusta per il tuo obiettivo

In definitiva, la decisione di utilizzare la pirolisi a microonde dipende dalla materia prima specifica e dal risultato desiderato.

- Se il tuo obiettivo principale sono prodotti chimici ad alto valore o combustibili specializzati: il controllo preciso del processo offerto dalla pirolisi a microonde è un vantaggio decisivo per ottimizzare le rese.

- Se il tuo obiettivo principale è massimizzare l'efficienza energetica e la velocità di elaborazione: la pirolisi a microonde offre vantaggi chiari e significativi rispetto ai metodi convenzionali, a condizione che la tua materia prima sia idonea.

- Se il tuo obiettivo principale è la lavorazione di rifiuti misti in massa e di basso valore: la complessità e il costo aggiuntivi dei sistemi a microonde possono essere uno svantaggio rispetto a forni convenzionali più semplici e robusti.

Comprendere che la pirolisi a microonde è uno strumento per la conversione chimica di precisione, non solo per il riscaldamento in massa, è la chiave per sfruttarne appieno il potenziale.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Efficienza energetica | Il riscaldamento diretto e volumetrico minimizza lo spreco di energia. |

| Velocità di elaborazione | Il riscaldamento rapido dall'interno verso l'esterno riduce drasticamente i tempi di ciclo. |

| Controllo del processo | L'accensione/spegnimento istantaneo consente una gestione precisa della temperatura. |

| Qualità del prodotto | Il riscaldamento uniforme produce syngas e bio-oli di qualità superiore. |

Pronto a migliorare il tuo processo di pirolisi con precisione ed efficienza?

KINTEK è specializzata in apparecchiature da laboratorio avanzate per la conversione chimica e la lavorazione dei materiali. Se stai ricercando o sviluppando applicazioni di pirolisi per la conversione dei rifiuti, la produzione di biocarburanti o la sintesi chimica, la nostra esperienza può aiutarti a ottenere risultati superiori.

Contattaci oggi stesso per discutere come le nostre soluzioni possono portare i benefici del riscaldamento controllato ed efficiente al tuo laboratorio. Ottimizziamo insieme il tuo processo.

Contatta subito i nostri esperti!

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Qual è la temperatura elevata del tubo in ceramica? Da 1100°C a 1800°C, scegli il materiale giusto

- Cosa succede quando il quarzo viene riscaldato? Una guida alle sue transizioni di fase critiche e ai suoi usi

- Qual è il ruolo dei tubi di corindone nei test di permeazione dell'ossigeno? Garantire l'integrità per le membrane drogate con Bi

- Qual è la pressione su un forno a tubo? Limiti di sicurezza essenziali per il tuo laboratorio

- Quali sono i vantaggi dell'utilizzo di un rivestimento in allumina in un forno tubolare per simulazioni di corrosione da combustione di biomassa?