Nel mondo dei rivestimenti di materiali avanzati, il magnetron è una tecnologia fondamentale per la deposizione di film sottili. I suoi vantaggi principali sono la capacità di raggiungere elevate velocità di deposizione proteggendo al contempo il substrato dai danni termici. Ciò si ottiene utilizzando campi magnetici per intrappolare gli elettroni vicino al materiale sorgente, il che aumenta drasticamente l'efficienza del processo di sputtering e consente la deposizione di quasi tutti i materiali, comprese leghe complesse, senza alterarne la composizione.

Il problema fondamentale dello sputtering di base è la sua inefficienza e il potenziale danno al substrato. Lo sputtering a magnetron risolve questo problema utilizzando un campo magnetico per creare un plasma denso e localizzato, portando a una deposizione di materiale più veloce, sicura e versatile.

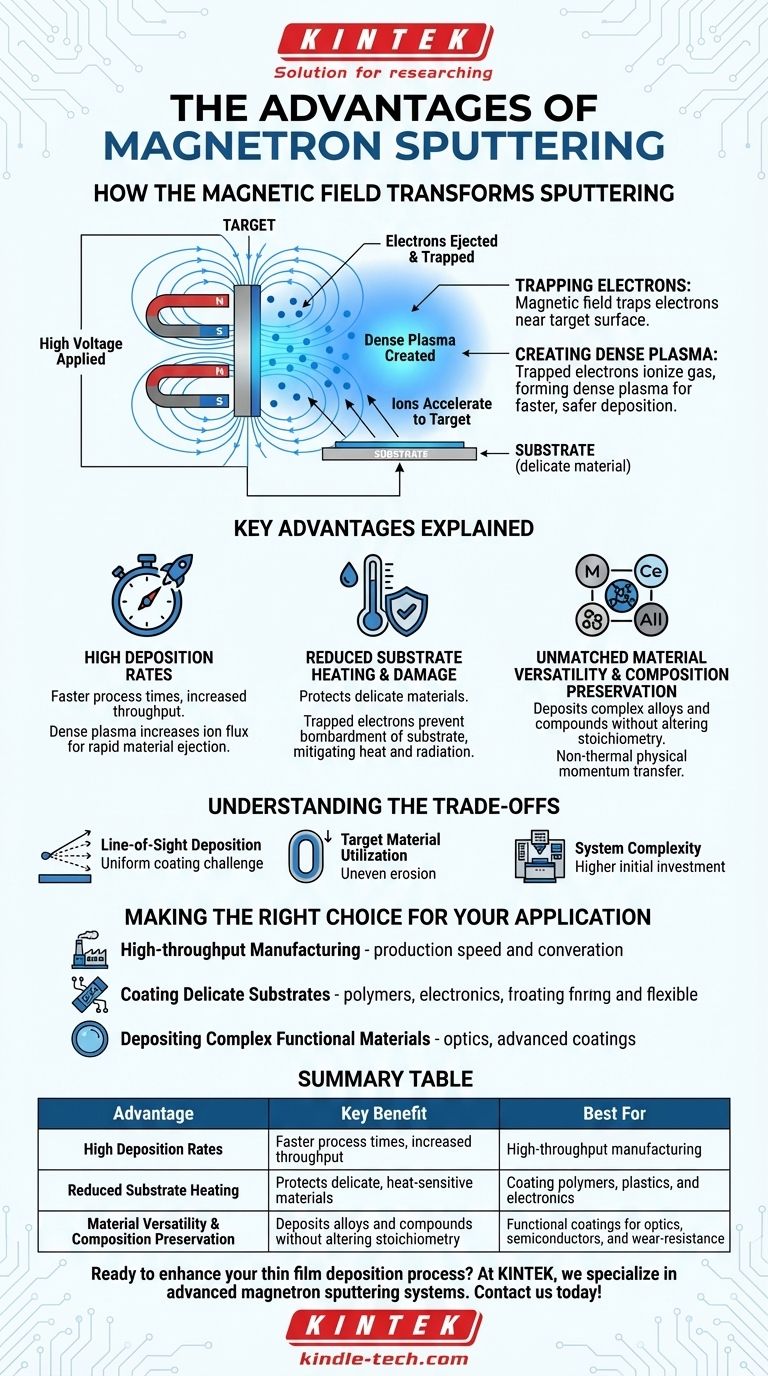

Come il campo magnetico trasforma lo sputtering

In sostanza, lo sputtering a magnetron è un miglioramento di un processo standard di deposizione fisica da fase vapore (PVD). L'aggiunta di un campo magnetico è ciò che fornisce i suoi vantaggi distintivi.

Il principio fondamentale: intrappolare gli elettroni

In un sistema a magnetron, potenti magneti sono posizionati dietro il catodo, che è il blocco di materiale sorgente che si intende depositare (noto come "target"). Questo crea un campo magnetico che corre parallelo alla superficie del target.

Quando viene applicata un'alta tensione, gli elettroni vengono espulsi dal target. Invece di volare direttamente verso il substrato, vengono intrappolati in un percorso a spirale all'interno del campo magnetico, vicino alla superficie del target.

Creare un plasma denso ed efficiente

Questi elettroni intrappolati e in spirale hanno un percorso molto più lungo. Ciò aumenta drasticamente la probabilità che collidano e ionizzino gli atomi di gas neutri (tipicamente Argon) nella camera a vuoto.

Questa intensa ionizzazione crea un plasma denso e stabile precisamente dove è più necessario: direttamente di fronte al target. L'alta concentrazione risultante di ioni positivi accelera quindi verso il target, rimuovendo materiale in modo molto più efficace rispetto ai sistemi non a magnetron.

Vantaggi chiave spiegati

L'efficienza ottenuta intrappolando gli elettroni si traduce direttamente in diversi vantaggi critici di produzione e ricerca.

Alte velocità di deposizione

Poiché il plasma denso crea un flusso di ioni molto più elevato che bombarda il target, il materiale viene espulso a una velocità significativamente maggiore. Ciò porta a velocità di deposizione più elevate sul substrato, riducendo i tempi di processo e aumentando la produttività in un ambiente di produzione.

Riduzione del riscaldamento e del danno al substrato

Un vantaggio chiave dell'intrappolamento degli elettroni vicino al target è che vengono impediti dal bombardare il substrato. In altri metodi di deposizione, questo bombardamento di elettroni può causare un significativo riscaldamento e danni da radiazione.

Mitigando ciò, lo sputtering a magnetron è ideale per rivestire materiali sensibili al calore come plastiche, polimeri o componenti elettronici delicati.

Versatilità dei materiali senza pari

Lo sputtering a magnetron è un processo non termico; non si basa sulla fusione o evaporazione del materiale sorgente. Invece, utilizza il trasferimento di momento fisico.

Ciò significa che può essere utilizzato per depositare materiali con punti di fusione estremamente elevati, come tungsteno o ceramiche, che sono difficili o impossibili da depositare utilizzando l'evaporazione termica. È compatibile con quasi tutti i metalli, leghe e composti.

Preservazione delle composizioni complesse

Poiché lo sputtering è un processo di trasferimento di momento fisico, generalmente rimuove gli atomi dal target nello stesso rapporto della loro composizione.

Ciò significa che se si utilizza un target realizzato con una lega o un composto specifico, il film sottile risultante avrà la stessa stechiometria (rapporto elementare). Ciò è fondamentale per creare film con proprietà funzionali specifiche, come nei semiconduttori, nell'ottica e nei rivestimenti resistenti all'usura.

Comprendere i compromessi

Sebbene potente, lo sputtering a magnetron non è privo di considerazioni operative. L'obiettività richiede il riconoscimento dei suoi limiti.

Deposizione in linea di vista

Come la maggior parte dei processi PVD, lo sputtering a magnetron è una tecnica "in linea di vista". Il materiale sputato viaggia in una linea relativamente retta dal target al substrato.

Ciò può rendere difficile ottenere un rivestimento uniforme su forme complesse e tridimensionali senza una sofisticata rotazione del substrato e dispositivi planetari.

Utilizzo del materiale target

Il campo magnetico che intrappola gli elettroni spesso li confina in una regione specifica, portando a un'erosione irregolare del materiale target. Questo è spesso chiamato "pista di pattinaggio" (racetrack).

Questo effetto significa che non tutto il costoso materiale target viene consumato, il che può influire sulla convenienza economica del processo per i materiali di altissimo valore.

Complessità del sistema

Un sistema di sputtering a magnetron è un'attrezzatura sofisticata. Richiede una camera ad alto vuoto, controllori di flusso di gas precisi, alimentatori DC o RF ad alta potenza e sistemi di raffreddamento. L'investimento iniziale di capitale e la complessità operativa sono superiori rispetto a metodi più semplici come la galvanica o la deposizione chimica a umido.

Fare la scelta giusta per la tua applicazione

La scelta della giusta tecnica di deposizione dipende interamente dal tuo obiettivo finale. Lo sputtering a magnetron eccelle in scenari specifici.

- Se la tua attenzione principale è la produzione ad alto rendimento: Le alte velocità di deposizione offrono un vantaggio significativo per la velocità di produzione e l'efficienza dei costi.

- Se la tua attenzione principale è il rivestimento di substrati delicati: Il basso carico termico lo rende la scelta migliore per polimeri, plastiche e dispositivi elettronici sensibili.

- Se la tua attenzione principale è la deposizione di materiali funzionali complessi: La sua capacità di preservare la stechiometria di leghe e composti è fondamentale per le prestazioni in ottica, elettronica e rivestimenti avanzati.

La combinazione unica di velocità, controllo e versatilità dei materiali dello sputtering a magnetron lo rende una tecnologia fondamentale per la scienza dei materiali e la produzione moderna.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave | Ideale per |

|---|---|---|

| Alte velocità di deposizione | Tempi di processo più rapidi, maggiore produttività | Produzione ad alto rendimento |

| Riduzione del riscaldamento del substrato | Protegge i materiali delicati e sensibili al calore | Rivestimento di polimeri, plastiche ed elettronica |

| Versatilità dei materiali e conservazione della composizione | Deposita leghe e composti senza alterare la stechiometria | Rivestimenti funzionali per ottica, semiconduttori e resistenza all'usura |

Pronto a migliorare il tuo processo di deposizione di film sottili?

In KINTEK, siamo specializzati in apparecchiature da laboratorio avanzate, inclusi sistemi di sputtering a magnetron progettati per precisione e affidabilità. Che tu sia nella ricerca o nella produzione, le nostre soluzioni ti aiutano a ottenere risultati di rivestimento superiori con elevata efficienza e integrità del materiale.

Contattaci oggi stesso per discutere come la nostra esperienza può soddisfare le tue specifiche esigenze di laboratorio. Mettiti in contatto →

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati