In sostanza, il trattamento termico è un gruppo di processi controllati utilizzati per modificare fondamentalmente le proprietà di un materiale al fine di soddisfare specifiche esigenze ingegneristiche. I suoi principali vantaggi sono la capacità di aumentare la resistenza e la resistenza all'usura, migliorare la tenacità riducendo la fragilità e alleviare le tensioni interne per rendere i componenti più facili da lavorare e più stabili in servizio. Questa modifica deliberata della struttura interna di un materiale è ciò che trasforma un metallo standard in un componente ad alte prestazioni.

Il trattamento termico non è semplicemente una fase di finitura; è uno strumento ingegneristico critico. Fornisce un controllo preciso sulla microstruttura interna di un materiale, consentendo di adattarne le proprietà meccaniche e fisiche per un'applicazione specifica.

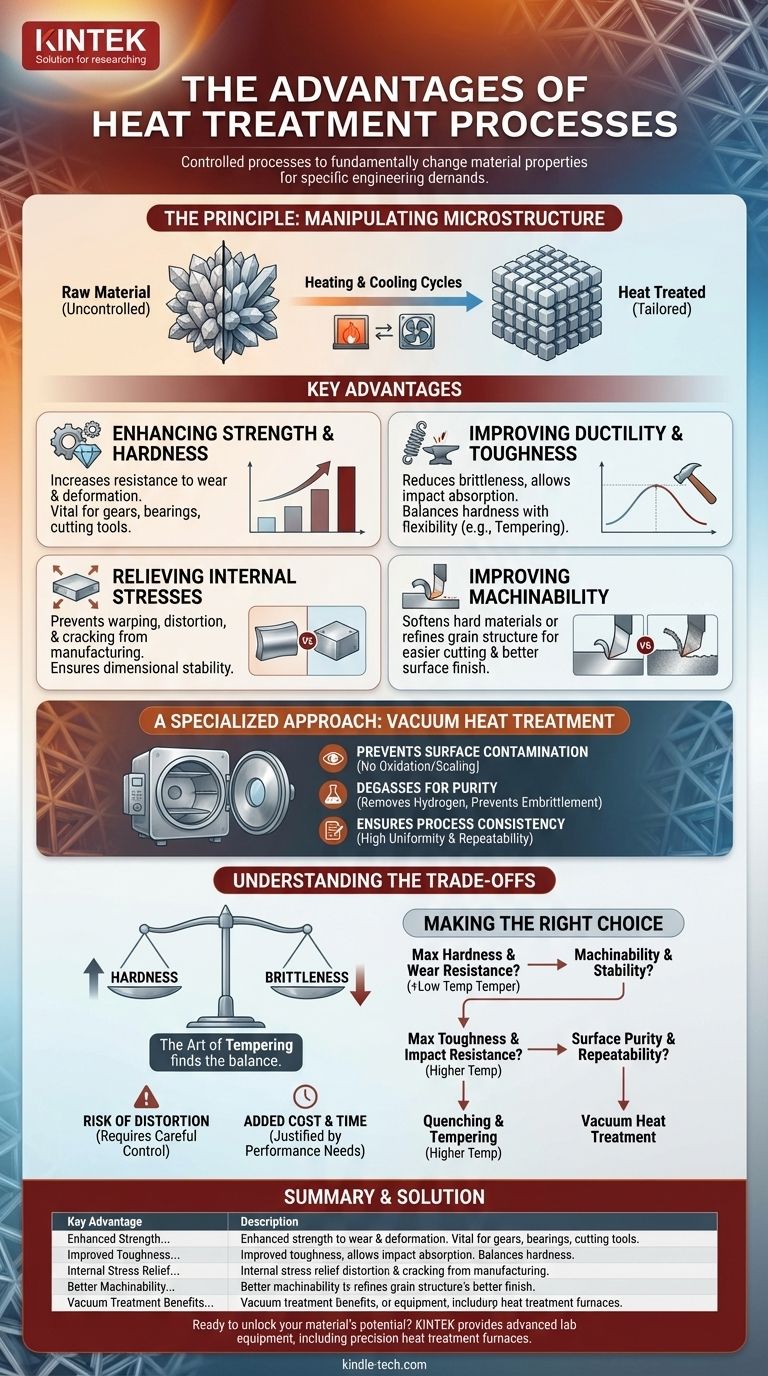

Il Principio: Manipolare la Struttura Interna di un Materiale

Il trattamento termico funziona sottoponendo un materiale, tipicamente metallo, a un ciclo di riscaldamento e raffreddamento attentamente controllato. Questo ciclo termico non è arbitrario; è progettato per alterare la struttura cristallina interna del materiale, nota come sua microstruttura.

Come il Riscaldamento e il Raffreddamento Cambiano Tutto

La dimensione, la forma e la composizione dei cristalli all'interno di un metallo ne determinano le proprietà. Controllando la temperatura, il tempo di mantenimento e la velocità di raffreddamento, è possibile forzare questi cristalli a cambiare, modificando così il comportamento generale del materiale. Questo è il vantaggio fondamentale del trattamento termico: offre un'influenza diretta sulle prestazioni finali di un materiale.

Vantaggi Chiave nella Produzione e nell'Ingegneria

Manipolando la microstruttura, il trattamento termico sblocca numerosi benefici critici essenziali in settori che vanno dall'aerospaziale e automobilistico al medico e agli utensili.

Migliorare la Resistenza Meccanica e la Durezza

Molti processi, come l'indurimento e la tempra, sono progettati per rendere un materiale significativamente più duro e resistente. Ciò aumenta la sua resistenza alla deformazione e all'abrasione superficiale. Questo è vitale per componenti come ingranaggi, cuscinetti e utensili da taglio che devono sopportare pressioni e usura immense.

Migliorare la Duttilità e la Tenacità

Al contrario, processi come la ricottura e la tempra vengono utilizzati per ammorbidire un materiale, aumentarne la duttilità (capacità di deformarsi senza rompersi) e migliorarne la tenacità complessiva. Un pezzo indurito è spesso fragile, ma la tempra riduce tale fragilità per raggiungere un equilibrio tra durezza e capacità di assorbire gli urti.

Ridurre le Tensioni Interne

I processi di produzione come la saldatura, la fusione e la lavorazione meccanica pesante introducono significative tensioni interne in un pezzo. Queste tensioni possono portare a deformazioni, distorsioni o persino crepe nel tempo. Un ciclo di trattamento termico di distensione riscalda delicatamente il componente e lo lascia raffreddare lentamente, rilassando queste forze interne e garantendo la stabilità dimensionale.

Migliorare la Lavorabilità

Alcuni materiali sono troppo duri o troppo morbidi per essere lavorati in modo efficiente. Un trattamento termico di ricottura può ammorbidire un materiale duro per renderlo più facile da tagliare, mentre un processo di normalizzazione può affinare la struttura granulare di un materiale morbido per produrre una migliore finitura superficiale durante la lavorazione.

Un Approccio Specializzato: Trattamento Termico Sottovuoto

Per applicazioni che richiedono il massimo livello di precisione e purezza, il trattamento termico sottovuoto offre vantaggi distinti. Elaborando i pezzi in un ambiente quasi sottovuoto, vengono eliminati diversi problemi comuni.

Prevenire la Contaminazione Superficiale

Il vuoto previene reazioni superficiali come l'ossidazione (formazione di scaglie) e la decarburazione (perdita di carbonio dalla superficie dell'acciaio). Ciò si traduce in un pezzo pulito e brillante che spesso non richiede pulizia successiva, preservando dimensioni precise e finitura superficiale.

Degassaggio per Purezza e Prestazioni

L'ambiente sottovuoto estrae efficacemente i gas disciolti, come idrogeno e ossigeno, dal metallo. La rimozione dell'idrogeno è particolarmente cruciale per prevenire la fragilità da idrogeno, una modalità di rottura catastrofica negli acciai ad alta resistenza.

Garantire la Coerenza del Processo

I forni sottovuoto offrono un'eccezionale uniformità di temperatura e controllo del processo. Ciò porta a risultati altamente ripetibili e affidabili da lotto a lotto, il che è fondamentale per l'industria aerospaziale, medica e altre industrie ad alto rischio.

Comprendere i Compromessi

Il trattamento termico è potente, ma comporta compromessi intrinseci che devono essere gestiti da un esperto. Comprendere questi compromessi è fondamentale per un'applicazione di successo.

L'Equilibrio Durezza vs. Fragilità

Il compromesso più fondamentale in metallurgia è che all'aumentare della durezza, la tenacità (e la duttilità) tipicamente diminuisce. Un pezzo di acciaio completamente indurito è estremamente resistente all'usura ma può essere fragile come il vetro. L'arte del trattamento termico, in particolare la tempra, consiste nel trovare il punto preciso su quello spettro che fornisce la durezza richiesta senza una fragilità inaccettabile.

Il Rischio di Distorsione

Il riscaldamento o raffreddamento rapido è la fonte di molti cambiamenti benefici delle proprietà, ma crea anche stress termico. Se non gestito correttamente, questo stress può causare deformazioni, torsioni o persino crepe nel pezzo durante il processo. Un adeguato supporto del pezzo, il caricamento del forno e il controllo della tempra sono essenziali per ridurre al minimo questo rischio.

Costo Aggiuntivo e Tempo di Produzione

Il trattamento termico è una fase di produzione aggiuntiva che richiede attrezzature specializzate e competenze. Aggiunge sia costi che tempi di consegna a un progetto. Pertanto, dovrebbe essere specificato solo quando i requisiti prestazionali del componente giustificano l'investimento.

Fare la Scelta Giusta per il Tuo Obiettivo

Il giusto processo di trattamento termico dipende interamente dalla funzione prevista del componente.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura: Utilizza un processo di indurimento e tempra, spesso seguito da una tempra a bassa temperatura per pezzi come utensili da taglio o cuscinetti a sfera.

- Se il tuo obiettivo principale è la lavorabilità e la stabilità: Utilizza un processo di ricottura o normalizzazione prima della lavorazione per ammorbidire il materiale e ridurre le tensioni interne.

- Se il tuo obiettivo principale è la massima tenacità e resistenza agli urti: Utilizza un processo di tempra e rinvenimento, dove la temperatura di rinvenimento è più alta per sacrificare un po' di durezza a favore di un significativo guadagno di tenacità.

- Se il tuo obiettivo principale è la purezza superficiale e la ripetibilità del processo: Utilizza il trattamento termico sottovuoto, specialmente per componenti critici nelle industrie aerospaziale, medica o dei semiconduttori.

In definitiva, il trattamento termico ti consente di sbloccare il pieno potenziale ingegneristico nascosto in una materia prima.

Tabella Riepilogativa:

| Vantaggio Chiave | Descrizione |

|---|---|

| Maggiore Resistenza e Durezza | Aumenta la resistenza all'usura e alla deformazione per componenti come ingranaggi e utensili da taglio. |

| Migliore Tenacità e Duttilità | Riduce la fragilità, consentendo ai materiali di assorbire gli urti senza rompersi. |

| Riduzione delle Tensioni Interne | Previene deformazioni e distorsioni, garantendo stabilità dimensionale. |

| Migliore Lavorabilità | Ammorbidisce o affina i materiali per una lavorazione più facile ed efficiente. |

| Vantaggi del Trattamento Sottovuoto | Previene l'ossidazione superficiale, rimuove i gas e garantisce un'elevata coerenza del processo. |

Pronto a sbloccare il pieno potenziale dei tuoi materiali?

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati, inclusi forni di trattamento termico di precisione, per aiutarti a ottenere proprietà dei materiali superiori. Che tu sia nel settore aerospaziale, automobilistico, medico o degli utensili, le nostre soluzioni garantiscono risultati coerenti e di alta qualità che migliorano le prestazioni e la durata dei componenti.

Contattaci oggi per discutere le tue specifiche esigenze di trattamento termico e scoprire come KINTEK può supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Quali sono le precauzioni per il forno a muffola? Protocolli di sicurezza essenziali per l'eccellenza in laboratorio

- È possibile utilizzare un forno a muffola per la calcinazione? Ottieni una decomposizione termica pura e controllata

- Qual è il ruolo del forno a muffola nella meccanica dei fluidi? Uno strumento chiave per la preparazione dei materiali

- Cos'è il processo di calcinazione? Una guida alla purificazione termica e alla trasformazione dei materiali

- Qual è il principio di funzionamento di un forno a muffola? Ottieni un riscaldamento preciso e privo di contaminazioni