In sintesi, la deposizione a fascio elettronico offre una potente combinazione di versatilità dei materiali, elevata purezza e velocità. Questa tecnica di deposizione fisica da vapore (PVD) utilizza un fascio di elettroni ad alta energia per evaporare i materiali sorgente, rendendola unicamente capace di depositare materiali con punti di fusione molto elevati, come metalli refrattari e ceramiche. Questo processo avviene in alto vuoto, il che, combinato con il riscaldamento diretto del materiale sorgente, si traduce in film sottili eccezionalmente puri con elevati tassi di deposizione.

Sebbene esistano molti metodi di deposizione, l'evaporazione a fascio elettronico si distingue per la sua capacità unica di gestire i materiali più impegnativi. È la tecnica di riferimento quando è necessario creare film ad alta purezza da metalli refrattari o dielettrici, e quando la velocità di produzione è un fattore critico.

Perché scegliere la deposizione a fascio elettronico?

Comprendere i meccanismi fondamentali della deposizione a fascio elettronico rivela perché è un metodo preferito per applicazioni avanzate in ottica, elettronica e scienza dei materiali. I vantaggi del processo derivano direttamente dall'uso di un fascio di elettroni focalizzato e ad alta energia come fonte di riscaldamento.

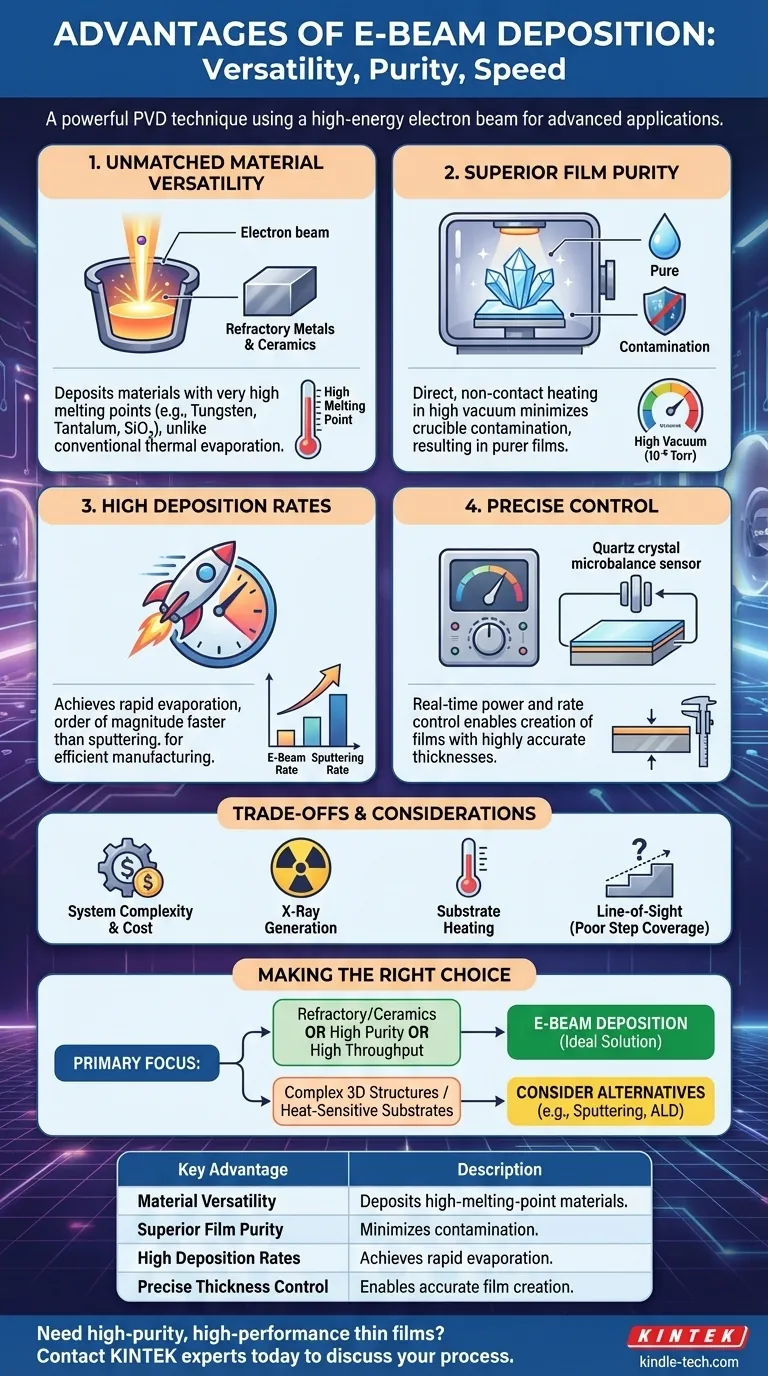

Versatilità dei materiali ineguagliabile

La deposizione a fascio elettronico eccelle dove altri processi termici falliscono. L'energia intensa e localizzata del fascio elettronico può fondere ed evaporare praticamente qualsiasi materiale.

Questo la rende la scelta ideale per la deposizione di metalli refrattari come tungsteno, tantalio e molibdeno, che hanno punti di fusione troppo elevati per le convenzionali barche di evaporazione termica. È anche altamente efficace per i composti dielettrici come il biossido di silicio (SiO₂) e il biossido di titanio (TiO₂), che sono fondamentali per i rivestimenti ottici.

Purezza del film superiore

La purezza è spesso un requisito non negoziabile, e il fascio elettronico la garantisce. Il fascio elettronico riscalda direttamente il materiale sorgente (il "puck") in un crogiolo di rame raffreddato ad acqua.

Poiché l'elemento riscaldante (il fascio elettronico) non è in contatto fisico con il materiale, la contaminazione da un crogiolo o da una barca è praticamente eliminata. Questo, combinato con l'ambiente ad alto vuoto (tipicamente 10⁻⁶ Torr o inferiore), minimizza l'incorporazione di atomi di gas residui nel film in crescita, risultando in un prodotto finale significativamente più puro rispetto all'evaporazione termica.

Elevati tassi di deposizione ed efficienza

Per la produzione e la prototipazione rapida, la velocità è importante. Il fascio elettronico può raggiungere tassi di deposizione di un ordine di grandezza superiori rispetto a tecniche come lo sputtering.

Questo alto tasso è un risultato diretto dell'elevata densità di potenza che può essere focalizzata sul materiale sorgente, portando a una rapida evaporazione. Inoltre, poiché il fascio riscalda solo una piccola porzione della sorgente, l'uso del materiale è altamente efficiente, il che è un fattore critico di risparmio sui costi quando si lavora con materiali preziosi come oro o platino.

Controllo preciso sulla struttura del film

Il sistema consente una messa a punto precisa delle proprietà finali del film. Il tasso di deposizione è direttamente proporzionale alla potenza del fascio elettronico, che può essere controllata con precisione in tempo reale.

Questo controllo, spesso accoppiato con una microbilancia a cristalli di quarzo (QCM) per il feedback, consente la creazione di film con spessori altamente accurati. La natura a linea di vista della deposizione consente anche l'uso di maschere d'ombra per creare modelli specifici sul substrato.

Comprendere i compromessi e le limitazioni

Nessuna tecnica è perfetta. Essere un consulente affidabile significa riconoscere i limiti della deposizione a fascio elettronico in modo da poter prendere una decisione informata.

Complessità e costo del sistema

I sistemi a fascio elettronico sono più complessi e costosi rispetto alle loro controparti a evaporazione termica. Richiedono alimentatori ad alta tensione, campi magnetici per la deviazione del fascio e robusti sistemi di raffreddamento, tutti elementi che aumentano l'investimento iniziale e i costi di manutenzione.

Generazione di raggi X

Una preoccupazione critica per la sicurezza e l'operatività è la generazione di raggi X. Quando elettroni ad alta energia colpiscono il materiale bersaglio, producono radiazioni di bremsstrahlung. Ciò richiede un'adeguata schermatura al piombo per proteggere gli operatori e può potenzialmente danneggiare substrati o componenti elettronici sensibili se non sono adeguatamente protetti.

Riscaldamento del substrato

L'intensa energia richiesta per l'evaporazione produce anche un significativo calore radiante. Ciò può causare un indesiderato aumento della temperatura sul substrato, potenzialmente danneggiando materiali termosensibili come polimeri o alcuni dispositivi semiconduttori.

Problemi di deposizione a linea di vista

Il fascio elettronico è una tecnica a "sorgente puntiforme", a linea di vista. Ciò significa che può avere difficoltà a rivestire le pareti laterali delle caratteristiche su un substrato, un fenomeno noto come scarsa copertura dello scalino. Ottenere uno spessore di rivestimento uniforme su substrati di grandi dimensioni richiede anche complessi portacampioni planetari che ruotano i campioni durante la deposizione.

Fare la scelta giusta per il tuo obiettivo

La scelta di una tecnica di deposizione dipende interamente dai vincoli specifici del tuo progetto e dai risultati desiderati.

- Se il tuo obiettivo principale è depositare metalli refrattari o ceramiche: La deposizione a fascio elettronico è la scelta superiore, e spesso l'unica, praticabile.

- Se il tuo obiettivo principale è ottenere la massima purezza possibile del film: Il fascio elettronico è un'opzione leader, superando significativamente l'evaporazione termica standard.

- Se il tuo obiettivo principale è la produzione ad alto rendimento: Gli alti tassi di deposizione del fascio elettronico lo rendono un'opzione estremamente attraente per gli ambienti di produzione.

- Se il tuo obiettivo principale è rivestire strutture 3D complesse o utilizzare substrati termosensibili: Dovresti valutare attentamente alternative come lo sputtering o la deposizione a strati atomici (ALD), che offrono una migliore conformità e un carico termico inferiore.

Comprendendo i suoi distinti vantaggi e i compromessi intrinseci, puoi determinare con sicurezza se la deposizione a fascio elettronico è lo strumento giusto per raggiungere i tuoi obiettivi tecnici.

Tabella riassuntiva:

| Vantaggio chiave | Descrizione |

|---|---|

| Versatilità dei materiali | Deposita materiali ad alto punto di fusione come tungsteno, tantalio e ceramiche. |

| Purezza del film superiore | Minimizza la contaminazione con riscaldamento diretto, senza contatto, in alto vuoto. |

| Elevati tassi di deposizione | Realizza una rapida evaporazione per una produzione e prototipazione efficienti. |

| Controllo preciso dello spessore | Consente la creazione accurata di film con controllo in tempo reale di potenza e velocità. |

Hai bisogno di depositare film sottili ad alta purezza e alte prestazioni?

La deposizione a fascio elettronico è la soluzione ideale per applicazioni esigenti in ottica, elettronica e scienza dei materiali, specialmente quando si lavora con metalli refrattari o si richiede un'elevata produttività. KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi PVD, per soddisfare le tue specifiche esigenze di ricerca e produzione.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare i tuoi processi di film sottili e raggiungere i tuoi obiettivi tecnici.

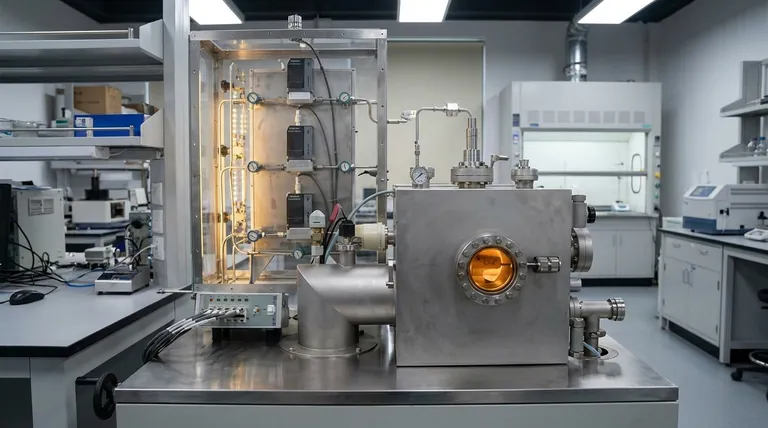

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Domande frequenti

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate