In sostanza, il vantaggio dello sputtering DC risiede nella sua semplicità ed economicità per la deposizione di film sottili di metalli e altri materiali elettricamente conduttivi. È una tecnica fondamentale di deposizione fisica da vapore (PVD) apprezzata per il suo funzionamento semplice, le alte velocità di deposizione e la qualità del film risultante.

Lo sputtering DC è il metodo preferito per rivestire con materiali conduttivi grazie al suo basso costo e all'alta velocità. Tuttavia, questa semplicità è anche il suo limite principale, poiché non può essere utilizzato per depositare materiali isolanti.

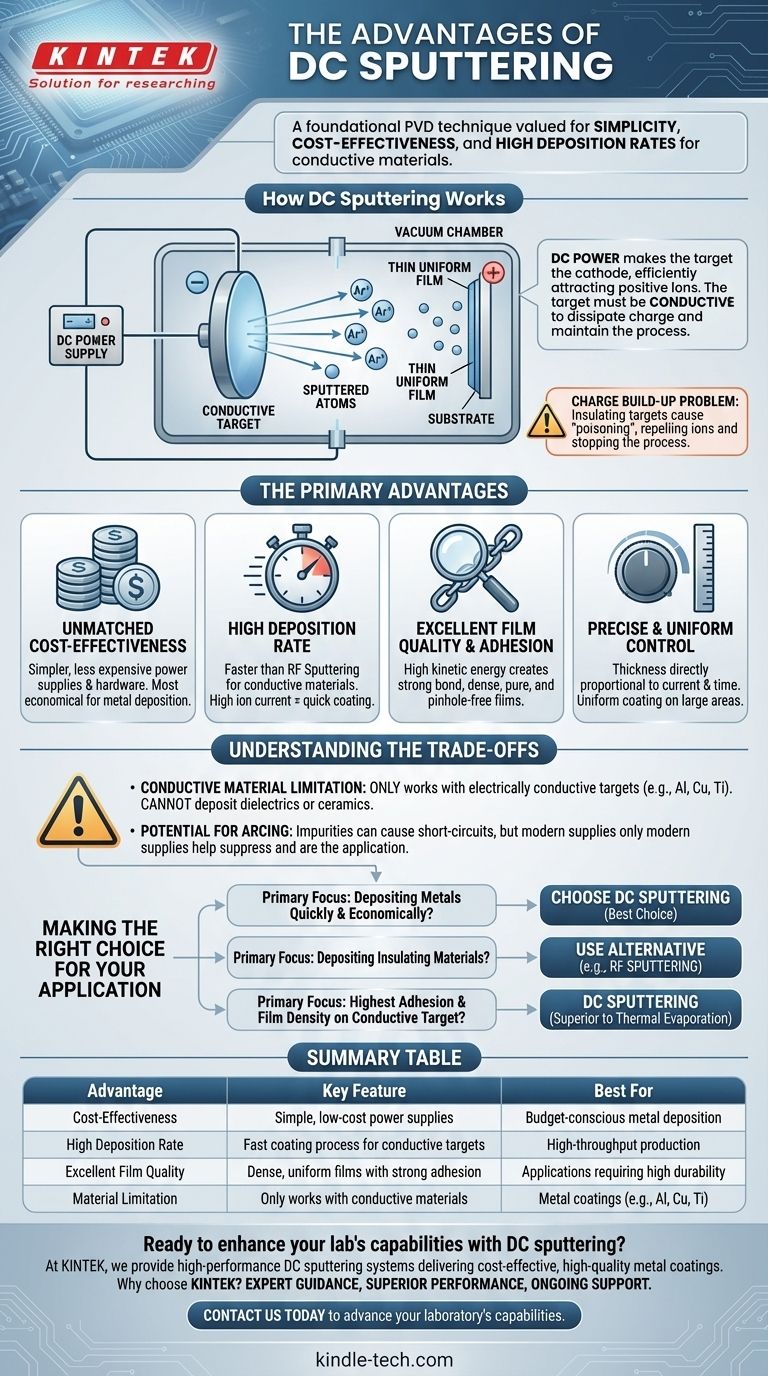

Come funziona lo sputtering DC (e perché è importante)

Per comprendere i vantaggi, è necessario prima cogliere il meccanismo fondamentale. Il processo stesso definisce sia i suoi punti di forza che i suoi limiti.

Il processo di sputtering di base

Lo sputtering prevede il posizionamento di un substrato (l'oggetto da rivestire) in una camera a vuoto con un "target" realizzato con il materiale di rivestimento desiderato. Viene introdotto un gas inerte, tipicamente argon, e ionizzato per creare un plasma. Questi ioni di gas positivi vengono accelerati verso il target carico negativamente, colpendolo con forza sufficiente a espellere, o "spruzzare", atomi del materiale del target. Questi atomi spruzzati viaggiano attraverso la camera e si depositano sul substrato, formando un film sottile e uniforme.

Il ruolo critico della fonte di alimentazione DC

Nello sputtering DC, una tensione a corrente continua viene applicata al target, rendendolo il catodo (elettrodo negativo). Questa carica negativa costante è ciò che attira in modo efficiente gli ioni argon positivi dal plasma, avviando il processo di sputtering. Affinché ciò avvenga continuamente, il target deve essere elettricamente conduttivo per dissipare la carica positiva degli ioni in arrivo e mantenere il potenziale negativo.

Il problema dell'"accumulo di carica" con gli isolanti

Questo requisito elettrico è la chiave per comprendere il limite principale dello sputtering DC. Se si tentasse di utilizzare un target isolante (come una ceramica), gli ioni positivi colpirebbero la superficie e si accumulerebbero. Questo accumulo di carica positiva, noto come "avvelenamento del target", neutralizza rapidamente la tensione negativa, respinge gli altri ioni in arrivo e interrompe completamente il processo di sputtering.

I principali vantaggi dello sputtering DC

Quando si lavora con i materiali giusti, lo sputtering DC offre una serie convincente di vantaggi che lo rendono un cavallo di battaglia in molti settori.

Convenienza ineguagliabile

Gli alimentatori e l'hardware associato per lo sputtering DC sono significativamente più semplici ed economici di quelli per altri metodi, come lo sputtering a radiofrequenza (RF). Ciò lo rende la scelta più economica per molte applicazioni di deposizione di metalli.

Alta velocità di deposizione

Per i materiali conduttivi, lo sputtering DC è generalmente più veloce dello sputtering RF. L'efficiente circuito elettrico consente un'elevata corrente ionica verso il target, che si traduce direttamente in un maggior numero di atomi spruzzati e in un processo di rivestimento più rapido.

Eccellente qualità del film e adesione

Gli atomi spruzzati hanno un'elevata energia cinetica quando colpiscono il substrato. Questa energia promuove un forte legame, con conseguente eccellente adesione del film. Il processo crea anche film molto densi, puri e con pochi pinhole rispetto ad altre tecniche come l'evaporazione termica.

Controllo preciso e uniforme del film

Lo spessore del film depositato è direttamente proporzionale alla corrente del target e al tempo di deposizione. Questa relazione rende facile controllare lo spessore del film con elevata precisione e ripetibilità. La natura del processo consente inoltre un rivestimento uniforme su superfici molto ampie.

Comprendere i compromessi

Nessuna singola tecnica è perfetta per ogni situazione. Il compromesso principale per la semplicità dello sputtering DC è la sua mancanza di versatilità dei materiali.

Il limite dei materiali conduttivi

Come spiegato, lo sputtering DC può essere utilizzato solo per target elettricamente conduttivi. Ciò esclude completamente il suo utilizzo per la deposizione di dielettrici, ceramiche o altri composti isolanti. Per tali materiali, lo sputtering RF è l'alternativa necessaria poiché utilizza un campo alternato che impedisce l'accumulo di carica.

Potenziale di arco elettrico

Sebbene gestibile, impurità o irregolarità sulla superficie del target possono talvolta causare un cortocircuito, o "arco". Questo può creare difetti nel film o persino danneggiare il substrato. Gli alimentatori moderni hanno funzioni per sopprimere l'arco, ma rimane una considerazione.

Fare la scelta giusta per la tua applicazione

La selezione del metodo di deposizione corretto richiede di abbinare le capacità della tecnica agli obiettivi specifici del tuo progetto.

- Se il tuo obiettivo principale è depositare metalli (come alluminio, rame, titanio o platino) in modo rapido ed economico: lo sputtering DC è quasi sempre la scelta migliore.

- Se il tuo obiettivo principale è depositare materiali isolanti (come biossido di silicio o ossido di alluminio): devi utilizzare un metodo alternativo, con lo sputtering RF che è la soluzione più comune.

- Se il tuo obiettivo principale è ottenere la massima adesione e densità del film possibile su un target conduttivo: lo sputtering DC offre risultati superiori rispetto a tecniche non di sputtering come l'evaporazione termica.

In definitiva, la scelta dello sputtering DC è una decisione chiara quando la tua applicazione richiede un rivestimento conduttivo di alta qualità ed economico.

Tabella riassuntiva:

| Vantaggio | Caratteristica chiave | Ideale per |

|---|---|---|

| Convenienza | Alimentatori semplici ed economici | Deposizione di metalli attenta al budget |

| Alta velocità di deposizione | Processo di rivestimento rapido per target conduttivi | Produzione ad alto rendimento |

| Eccellente qualità del film | Film densi e uniformi con forte adesione | Applicazioni che richiedono alta durabilità |

| Limite del materiale | Funziona solo con materiali conduttivi | Rivestimenti metallici (es. Al, Cu, Ti) |

Pronto a migliorare le capacità del tuo laboratorio con lo sputtering DC?

In KINTEK, siamo specializzati nella fornitura di apparecchiature e materiali di consumo ad alte prestazioni su misura per le esigenze del tuo laboratorio. I nostri sistemi di sputtering DC sono progettati per fornire rivestimenti metallici convenienti e di alta qualità con precisione e affidabilità.

Perché scegliere KINTEK?

- Guida esperta: Il nostro team ti aiuta a selezionare le attrezzature giuste per le tue applicazioni specifiche.

- Prestazioni superiori: Ottieni alte velocità di deposizione ed eccellente adesione del film con i nostri sistemi affidabili.

- Supporto continuo: Forniamo supporto completo per garantire che il tuo laboratorio operi alla massima efficienza.

Contattaci oggi stesso per discutere come le nostre soluzioni di sputtering DC possono avvantaggiare la tua ricerca o il tuo processo di produzione. Lascia che KINTEK sia il tuo partner di fiducia nel far progredire le capacità del tuo laboratorio. Contattaci ora!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura