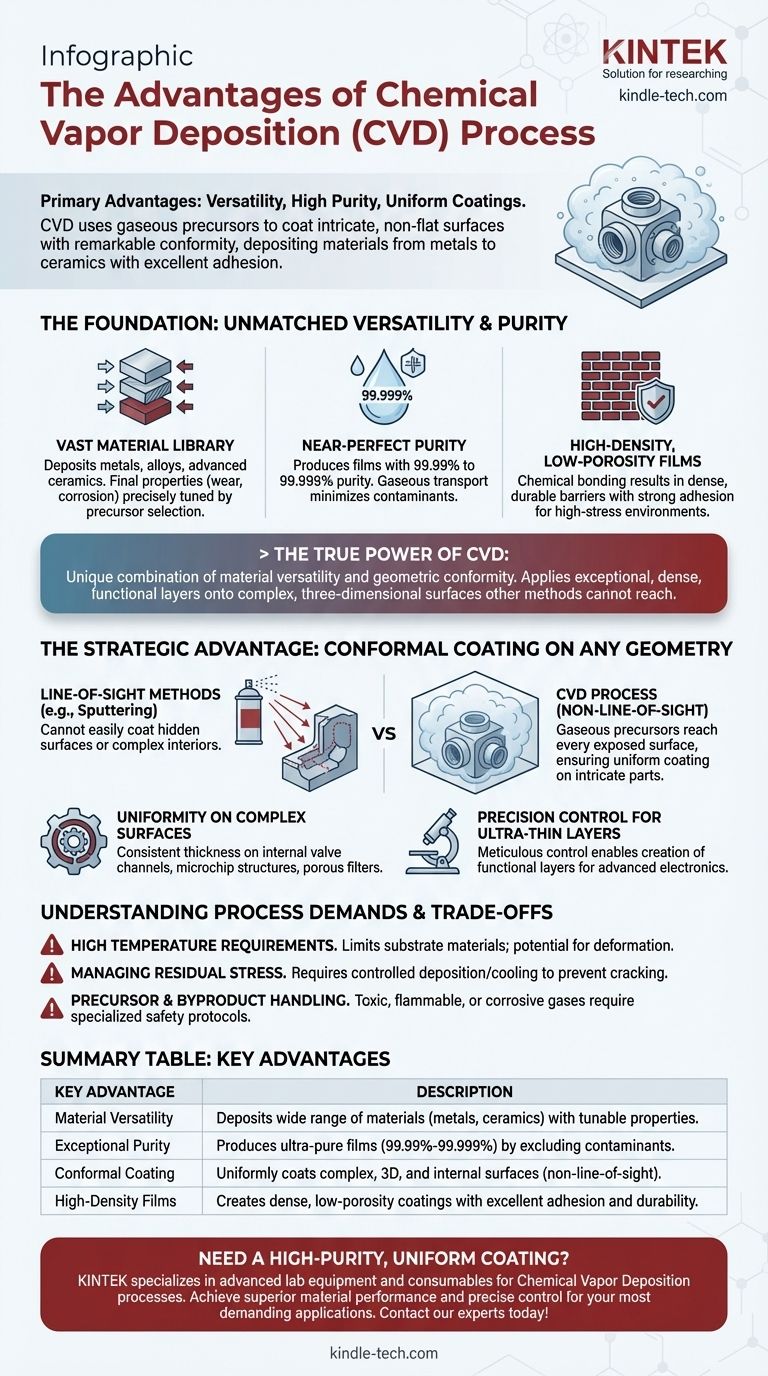

I principali vantaggi della deposizione chimica da fase vapore (CVD) sono la sua eccezionale versatilità, l'elevata purezza e la capacità unica di produrre rivestimenti uniformi e ad alte prestazioni. A differenza dei metodi a linea di vista, il CVD utilizza precursori gassosi che possono penetrare e rivestire superfici intricate e non piane con notevole conformità. Questo processo può depositare un'ampia gamma di materiali, dai metalli alle ceramiche, a velocità elevate, risultando in film densi, ultrapuri con eccellente adesione.

La vera potenza del CVD non risiede in un singolo beneficio, ma nella sua combinazione unica di versatilità dei materiali e conformità geometrica. Risolve la sfida fondamentale di applicare uno strato di materiale eccezionalmente puro, denso e funzionale su superfici complesse e tridimensionali dove altri metodi fisicamente non possono arrivare.

Le basi del CVD: versatilità e purezza ineguagliabili

La forza principale del CVD deriva dalle sue basi chimiche. Utilizzando reazioni chimiche in uno stato gassoso, sblocca un livello di controllo e qualità difficile da ottenere con metodi di deposizione puramente fisici.

Una vasta libreria di materiali

Il CVD non è limitato a un piccolo insieme di materiali. Il processo può essere adattato per depositare un'ampia gamma di elementi e composti, inclusi metalli, leghe e ceramiche avanzate.

Le proprietà finali del rivestimento, come la resistenza all'usura, la lubrificità o la resistenza alla corrosione, possono essere regolate con precisione ottimizzando i gas precursori utilizzati nella reazione.

Raggiungere una purezza quasi perfetta

Il processo è rinomato per la produzione di film con purezza estremamente elevata, spesso nell'intervallo del 99,99% al 99,999%.

Poiché i materiali vengono trasportati come gas e reagiscono direttamente sulla superficie del substrato, i contaminanti possono essere più facilmente esclusi dalla camera di deposizione, portando a un prodotto finale più puro.

Costruire film ad alta densità e bassa porosità

Il legame chimico che si verifica durante il CVD si traduce in rivestimenti densi, con porosità molto bassa e forte adesione al materiale sottostante. Ciò rende i film altamente durevoli ed efficaci come barriere protettive, anche se sottoposti ad ambienti ad alto stress.

Il vantaggio strategico: rivestimento conforme su qualsiasi geometria

Forse il più significativo elemento distintivo per il CVD è la sua capacità di rivestire uniformemente tutto ciò che tocca. Questa capacità non a linea di vista apre applicazioni impossibili per altre tecniche.

Superare le limitazioni della linea di vista

Processi come la sputtering o l'evaporazione sono "a linea di vista", il che significa che funzionano come una bomboletta spray e non possono facilmente rivestire superfici nascoste o l'interno di una parte complessa.

Il CVD, tuttavia, si comporta più come una nebbia che riempie l'intera camera. Le molecole di gas precursore raggiungono ogni superficie esposta, garantendo che anche geometrie intricate, irregolari o interne ricevano un rivestimento uniforme.

Uniformità su superfici complesse

Questa proprietà è fondamentale per componenti con forme complesse, come i canali interni di una valvola, le intricate strutture di un microchip o la struttura porosa di un filtro. Il CVD garantisce che lo spessore del rivestimento sia costante su tutta la parte.

Controllo di precisione per strati ultrasottili

Il processo consente un controllo meticoloso sui tempi e sulla velocità della reazione chimica. Ciò consente la creazione di strati di materiale funzionali ultrasottili, un requisito per la produzione di circuiti elettrici avanzati e semiconduttori.

Comprendere i compromessi e le esigenze del processo

Sebbene potente, il CVD non è una soluzione universale. La sua dipendenza dalle reazioni chimiche introduce requisiti specifici e potenziali sfide che devono essere gestite per un risultato positivo.

Requisiti di alta temperatura

Molti processi CVD richiedono alte temperature per avviare e sostenere le reazioni chimiche necessarie. Ciò può limitare i tipi di materiali del substrato che possono essere utilizzati, poiché alcuni potrebbero non resistere al calore senza deformarsi o fondere.

Gestione dello stress residuo

La differenza di temperatura tra il processo di deposizione e la temperatura ambiente può introdurre stress residui nel film rivestito. Ciò richiede un attento controllo dei parametri di deposizione e delle velocità di raffreddamento per prevenire crepe o delaminazioni.

Manipolazione di precursori e sottoprodotti

I gas precursori utilizzati nel CVD possono essere tossici, infiammabili o corrosivi, richiedendo protocolli di manipolazione e sicurezza specializzati. Inoltre, le reazioni chimiche spesso producono sottoprodotti pericolosi che devono essere gestiti e smaltiti in modo sicuro.

Fare la scelta giusta: quando sfruttare il CVD

La scelta di un metodo di deposizione dipende interamente dai requisiti specifici della propria applicazione. Il CVD eccelle dove purezza, conformità e qualità del materiale sono i fattori trainanti principali.

- Se il tuo obiettivo principale è la purezza e le prestazioni del materiale: Il CVD è una scelta ideale per applicazioni come semiconduttori o componenti ottici dove anche minime impurità possono causare guasti.

- Se il tuo obiettivo principale è rivestire superfici complesse o interne: La natura non a linea di vista del CVD lo rende la soluzione definitiva per parti con geometrie intricate che altri metodi non possono coprire uniformemente.

- Se il tuo obiettivo principale è la scalabilità per rivestimenti ad alte prestazioni: Il processo è economico per le produzioni, poiché molte parti possono essere rivestite contemporaneamente in grandi lotti con un'elevata resa produttiva.

In definitiva, il CVD è il processo di scelta quando l'integrità chimica e la conformità geometrica di un film sottile sono fondamentali per il successo del prodotto finale.

Tabella riassuntiva:

| Vantaggio chiave | Descrizione |

|---|---|

| Versatilità del materiale | Deposita un'ampia gamma di materiali (metalli, ceramiche) con proprietà regolabili. |

| Purezza eccezionale | Produce film ultrapuri (99,99%-99,999%) escludendo i contaminanti. |

| Rivestimento conforme | Riveste uniformemente superfici complesse, 3D e interne (non a linea di vista). |

| Film ad alta densità | Crea rivestimenti densi e a bassa porosità con eccellente adesione e durata. |

Hai bisogno di un rivestimento uniforme e ad alta purezza per componenti complessi? KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per i processi di deposizione chimica da fase vapore. Le nostre soluzioni ti aiutano a ottenere prestazioni superiori dei materiali, un controllo preciso e una scalabilità affidabile per le tue applicazioni più esigenti. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze del tuo laboratorio in materia di rivestimenti e scienza dei materiali!

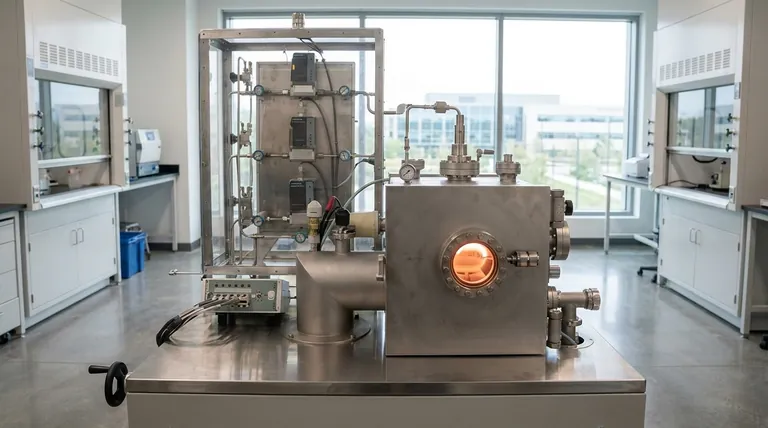

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione