Il vantaggio principale del grafene CVD è la sua combinazione unica di qualità e scalabilità. La deposizione chimica da vapore (CVD) è considerata un metodo di prim'ordine per la produzione di grafene perché produce film eccezionalmente puri, di grandi dimensioni e con un controllo preciso sul numero di strati. Questo lo rende particolarmente adatto per applicazioni industriali e ad alte prestazioni dove l'uniformità e la qualità sono fondamentali.

Il vero valore del CVD non è solo nella produzione di grafene di alta qualità, ma nel produrlo in modo riproducibile su grandi aree. Questa scalabilità è ciò che sblocca il suo potenziale per applicazioni esigenti nell'elettronica e nei materiali avanzati, trasformandolo da una curiosità di laboratorio a un materiale industriale praticabile.

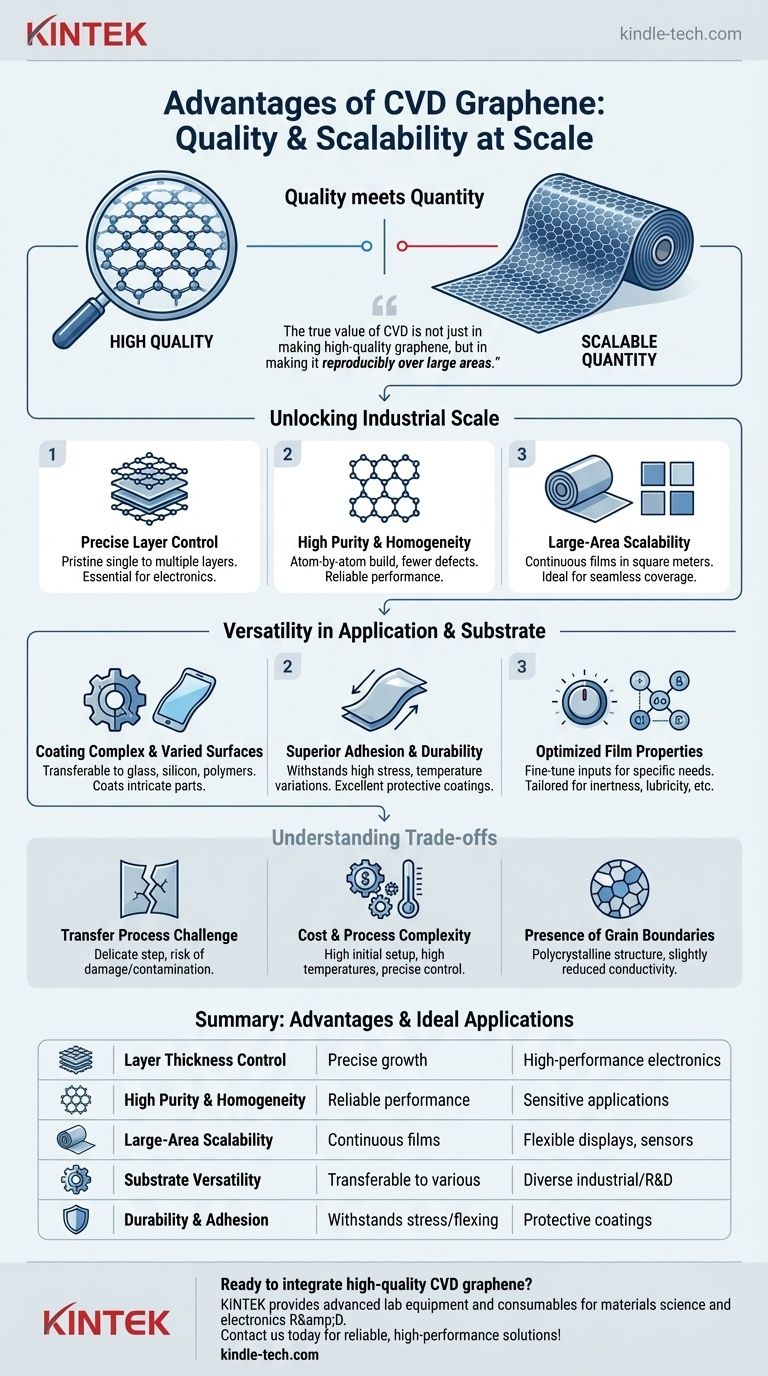

Sbloccare la scala industriale: qualità e quantità si incontrano

La sfida con il grafene è sempre stata quella di tradurre le sue notevoli proprietà in prodotti reali. Il processo CVD affronta direttamente gli ostacoli principali del controllo qualità e del volume di produzione che limitano altri metodi.

Controllo senza precedenti sullo spessore dello strato

Il CVD consente la crescita precisa di film di grafene, da un singolo strato atomico incontaminato a un numero specifico di strati multipli. Questo controllo è fondamentale perché le proprietà elettroniche e ottiche del grafene dipendono fortemente dal suo spessore. Per applicazioni come elettrodi trasparenti o transistor avanzati, uno strato singolo uniforme è spesso essenziale.

Elevata purezza e omogeneità

Il processo produce grafene con elevata purezza e uniformità strutturale. A differenza dei metodi che esfoliano la grafite, il CVD costruisce il foglio di grafene atomo per atomo da un precursore gassoso. Ciò si traduce in un film continuo con molti meno difetti, contaminanti o residui chimici indesiderati, garantendo prestazioni prevedibili e affidabili.

La capacità di produrre film di grandi dimensioni

Forse il vantaggio più significativo è la scalabilità. Il CVD può produrre fogli di grafene continui misurati in metri quadrati. Questo è in netto contrasto con i metodi che producono minuscole scaglie disconnesse, rendendo il CVD l'unica via praticabile per applicazioni che richiedono una copertura senza soluzione di continuità, come display flessibili, sensori e rivestimenti protettivi.

Versatilità nell'applicazione e nel substrato

Il grafene CVD non è solo di alta qualità; è anche adattabile. Il processo consente la sua integrazione con un'ampia varietà di materiali e geometrie complesse.

Rivestimento di superfici complesse e varie

Sebbene tipicamente cresciuto su un catalizzatore metallico come il rame, il film di grafene risultante può essere trasferito praticamente su qualsiasi substrato, inclusi vetro, wafer di silicio e polimeri flessibili. Il processo CVD stesso è in grado di rivestire superfici intricate e non piane, garantendo una copertura uniforme anche su parti complesse.

Adesione e durata superiori

Il CVD crea un rivestimento durevole e ben legato che rimane intatto anche in ambienti ad alto stress. Il film può resistere a variazioni di temperatura estreme e persino flettersi o piegarsi con il substrato senza delaminazione. Questa robustezza è fondamentale per i rivestimenti protettivi contro la corrosione o l'usura e per lo sviluppo di elettronica flessibile durevole.

Proprietà del film ottimizzate

Gli input del processo, come il gas precursore, possono essere regolati finemente per ottimizzare le caratteristiche del film finale. Ciò consente la creazione di grafene con proprietà migliorate adattate a una specifica esigenza, come inerzia chimica, elevata lubricità o resistenza alla corrosione.

Comprendere i compromessi

Nessun metodo è privo di sfide. Una valutazione oggettiva del CVD richiede la comprensione delle sue complessità e limitazioni intrinseche.

La sfida del processo di trasferimento

L'ostacolo più significativo per il grafene CVD è la fase di trasferimento. Dopo essere stato cresciuto su una lamina metallica, il grafene deve essere accuratamente spostato sul substrato target finale. Questo delicato processo può introdurre rughe, strappi e contaminazioni, compromettendo potenzialmente la qualità incontaminata del film appena cresciuto e influenzando la resa del dispositivo.

Costo e complessità del processo

Sebbene considerato conveniente per applicazioni di fascia alta, l'installazione iniziale delle apparecchiature per il CVD è significativa. Richiede camere ad alto vuoto, alte temperature (spesso intorno ai 1000°C) e controllori di flusso di massa precisi. Questa complessità e costo lo rendono meno adatto per applicazioni in cui la quantità in massa è più importante della perfetta qualità del film.

La presenza di bordi di grano

Il grafene CVD è policristallino, il che significa che è composto da molti domini monocristallini più piccoli che sono uniti insieme. Le "cuciture" tra questi domini sono note come bordi di grano, che possono disperdere gli elettroni e ridurre leggermente la conduttività complessiva e la resistenza meccanica del materiale rispetto a un singolo cristallo teorico e perfetto.

Fare la scelta giusta per la tua applicazione

La scelta di un metodo di produzione del grafene dipende interamente dal tuo obiettivo finale. I compromessi tra qualità, costo e fattore di forma sono centrali per questa decisione.

- Se il tuo obiettivo principale è l'elettronica ad alte prestazioni (ad esempio, transistor, elettrodi trasparenti): Il CVD è la scelta superiore grazie alla sua capacità di produrre film singoli, uniformi e di grandi dimensioni con elevata purezza.

- Se il tuo obiettivo principale sono compositi in massa o inchiostri conduttivi (ad esempio, rinforzo di polimeri, additivi per batterie): Altri metodi come l'esfoliazione in fase liquida, che producono nanoplatelets di grafene in grandi quantità, sono probabilmente più convenienti e pratici.

- Se il tuo obiettivo principale sono rivestimenti protettivi avanzati (ad esempio, anticorrosione, antiusura): Il CVD è un candidato leader grazie alla sua eccellente conformità, adesione al substrato e impermeabilità.

In definitiva, scegliere il CVD è una decisione strategica per privilegiare la qualità e l'uniformità del film su scala industriale.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave | Ideale per |

|---|---|---|

| Controllo dello spessore dello strato | Crescita precisa da singoli a più strati atomici | Elettronica ad alte prestazioni, elettrodi trasparenti |

| Elevata purezza e omogeneità | Meno difetti, contaminanti e residui | Prestazioni affidabili e prevedibili in applicazioni sensibili |

| Scalabilità su grandi aree | Film continui misurati in metri quadrati | Display flessibili, sensori, rivestimenti industriali |

| Versatilità del substrato | Trasferibile su vetro, silicio, polimeri e geometrie complesse | Diverse applicazioni industriali e R&S |

| Durata e adesione | Resiste a stress, variazioni di temperatura e flessione | Robusti rivestimenti protettivi ed elettronica flessibile |

Pronto a integrare il grafene CVD di alta qualità nel tuo prossimo progetto?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo su misura per la scienza dei materiali e la ricerca e sviluppo nell'elettronica. Che tu stia sviluppando sensori di nuova generazione, elettronica flessibile o rivestimenti protettivi, la nostra esperienza ti garantisce gli strumenti giusti per precisione e scalabilità. Contattaci oggi per discutere come possiamo supportare la tua innovazione con soluzioni affidabili e ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace Tubolare per CVD Multi Zone Macchina Deposizione Chimica da Vapore Sistema Camera Attrezzatura

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

Domande frequenti

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali