In sintesi, una fornace a muffola offre due vantaggi distinti e critici. Fornisce un calore ad alta temperatura eccezionalmente uniforme, isolando completamente il materiale in lavorazione dagli elementi riscaldanti e da qualsiasi potenziale contaminante. Questa combinazione di purezza del processo e precisione termica la rende uno strumento indispensabile sia nei laboratori scientifici che negli ambienti industriali specializzati.

Il vero valore di una fornace a muffola non risiede solo nella sua capacità di raggiungere alte temperature, ma nella sua capacità di creare un ambiente di riscaldamento incontaminato e altamente controllato. Ciò garantisce che i risultati di qualsiasi processo—sia analisi chimica che trattamento dei materiali—siano accurati, ripetibili e non compromessi.

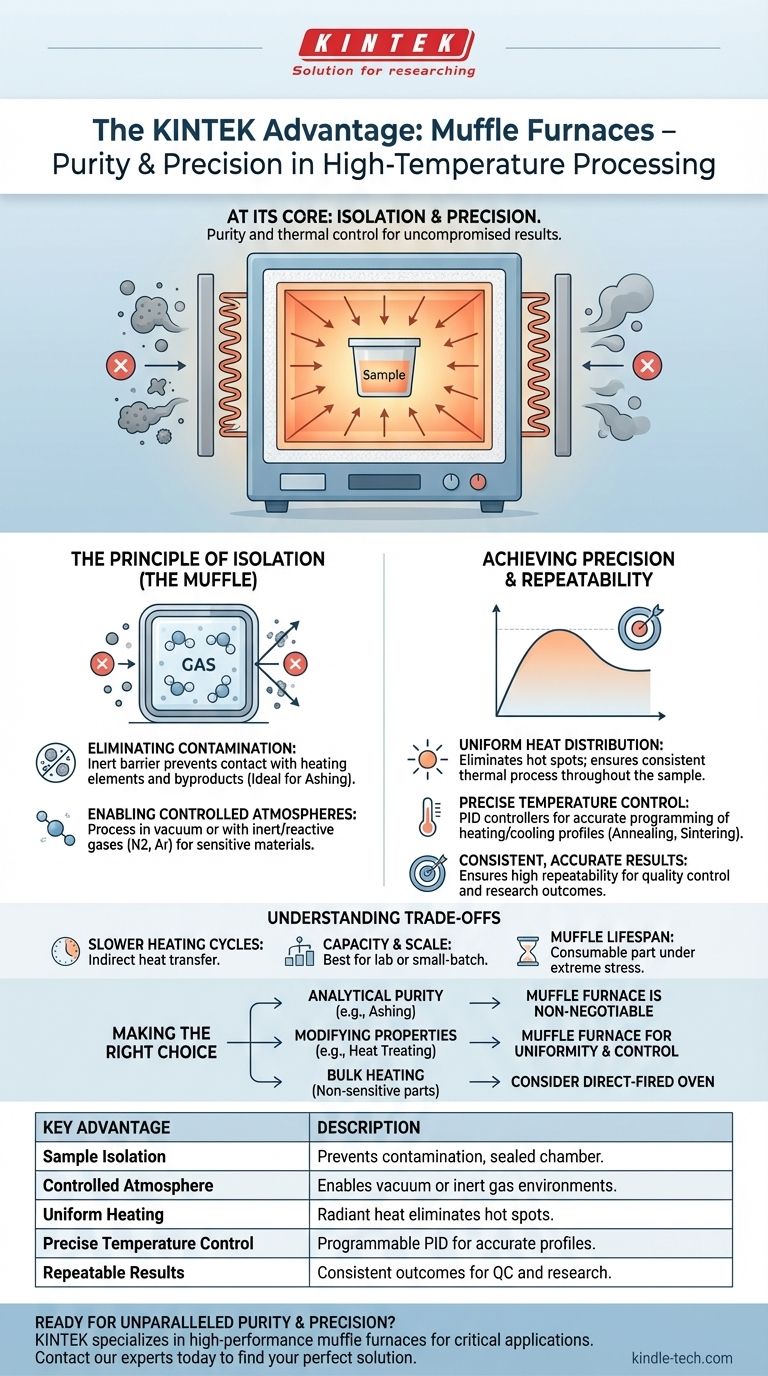

Il Principio di Isolamento: Perché la "Muffola" è Importante

La caratteristica distintiva di questa fornace è la "muffola"—una camera interna sigillata che separa il campione dal mondo esterno. Questa scelta di design fondamentale è la fonte dei suoi principali benefici.

Eliminazione della Contaminazione

In molti processi ad alta temperatura, l'esposizione diretta ai sottoprodotti del combustibile o agli stessi elementi riscaldanti può alterare la composizione chimica di un campione. La muffola agisce come una barriera inerte, prevenendo questa contaminazione.

Questo è particolarmente critico per le procedure analitiche come l'incenerimento, dove l'obiettivo è misurare il residuo inorganico di un campione. Qualsiasi contaminante esterno renderebbe i risultati non validi.

Abilitazione di Atmosfere Controllate

Poiché la camera del campione è sigillata, è possibile controllare l'ambiente gassoso al suo interno. Ciò consente la lavorazione sottovuoto o l'introduzione di gas inerti o reattivi specifici come l'azoto o l'argon.

Questa capacità è essenziale per prevenire l'ossidazione in metalli sensibili o per facilitare specifiche reazioni chimiche possibili solo in atmosfera controllata.

Raggiungere Precisione e Ripetibilità

L'isolamento crea un ambiente puro, ma il design della fornace assicura anche che il calore applicato all'interno di quell'ambiente sia perfettamente gestito.

Distribuzione Uniforme del Calore

Le fornaci a muffola sono progettate per irradiare calore uniformemente sul campione da più lati. Questo design elimina i punti caldi e i gradienti di temperatura comuni nei sistemi a fuoco diretto.

Il riscaldamento uniforme assicura che l'intero campione subisca esattamente lo stesso processo termico, il che è cruciale per ottenere proprietà del materiale consistenti.

Controllo Preciso della Temperatura

Le moderne fornaci a muffola utilizzano sofisticati controllori PID (Proporzionale-Integrale-Derivativo). Questi consentono una programmazione precisa dei tassi di riscaldamento, dei tempi di mantenimento e dei profili di raffreddamento.

Questo livello di controllo è necessario per complessi processi di trattamento termico come ricottura, tempra e sinterizzazione, dove le caratteristiche finali del materiale dipendono da un percorso termico specifico.

Risultati Consistenti e Accurati

La combinazione di un ambiente puro, riscaldamento uniforme e controllo preciso porta a un'eccezionale ripetibilità. Sia per test di controllo qualità che per ricerca scientifica, una fornace a muffola assicura che ogni ciclo di processo produca lo stesso risultato.

Comprendere i Compromessi

Sebbene potente, una fornace a muffola non è la soluzione universale per tutte le attività di riscaldamento. Comprendere i suoi limiti è fondamentale per usarla efficacemente.

Cicli di Riscaldamento Più Lenti

Poiché il calore deve trasferirsi indirettamente—dagli elementi, attraverso la parete della muffola e al campione—i cicli di riscaldamento possono essere più lenti rispetto alle fornaci a fuoco diretto. Questo è un compromesso per ottenere uniformità termica e purezza.

Capacità e Scala

Le fornaci a muffola sono tipicamente progettate per applicazioni di laboratorio o industriali su piccola scala. Non sono generalmente adatte per riscaldare componenti molto grandi o per la produzione ad alto rendimento dove la velocità è più importante della precisione.

Materiale della Muffola e Durata

La camera della muffola stessa è esposta a stress termici estremi e può degradarsi nel tempo, specialmente se utilizzata a temperature massime o con atmosfere reattive. Dovrebbe essere considerata una parte consumabile a lungo termine che potrebbe richiedere una eventuale sostituzione.

Fare la Scelta Giusta per la Tua Applicazione

La scelta dello strumento di riscaldamento giusto dipende interamente dal tuo obiettivo primario.

- Se il tuo obiettivo principale è la purezza analitica (es. incenerimento, analisi di elementi in tracce): La fornace a muffola è irrinunciabile, poiché il suo isolamento del campione previene la contaminazione che invaliderebbe i tuoi risultati.

- Se il tuo obiettivo principale è modificare le proprietà del materiale (es. trattamento termico, ricottura): Il riscaldamento uniforme e il controllo preciso della temperatura della fornace a muffola sono i suoi vantaggi chiave per ottenere specifiche e ripetibili caratteristiche metallurgiche o ceramiche.

- Se il tuo obiettivo principale è semplicemente il riscaldamento in massa di parti non sensibili: Un forno o una fornace a fuoco diretto meno complessi e potenzialmente più veloci potrebbero essere una soluzione più pratica ed economica.

In definitiva, una fornace a muffola è lo strumento definitivo quando l'integrità del processo e la precisione ripetibile non possono essere compromesse.

Tabella Riepilogativa:

| Vantaggio Chiave | Descrizione |

|---|---|

| Isolamento del Campione | La camera a muffola sigillata previene la contaminazione da elementi riscaldanti e sottoprodotti del combustibile. |

| Atmosfera Controllata | Consente la lavorazione sottovuoto o con gas inerti/reattivi come azoto o argon. |

| Riscaldamento Uniforme | Irradia il calore uniformemente per eliminare i punti caldi e garantire un trattamento consistente del campione. |

| Controllo Preciso della Temperatura | Sofisticati controllori PID consentono una programmazione accurata dei profili di riscaldamento e raffreddamento. |

| Risultati Ripetibili | La combinazione di purezza e precisione garantisce risultati consistenti per il controllo qualità e la ricerca. |

Pronto a raggiungere una purezza e una precisione senza pari nel tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, incluse fornaci a muffola progettate per applicazioni critiche come incenerimento, trattamento termico e sinterizzazione dei materiali. Le nostre soluzioni forniscono l'ambiente privo di contaminazioni e il controllo preciso della temperatura che il tuo lavoro richiede.

Contatta i nostri esperti oggi per trovare la fornace a muffola perfetta per le tue specifiche esigenze di laboratorio e assicurarti che i tuoi processi siano accurati, ripetibili e non compromessi.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali sono i 3 tipi di trasferimento di calore? Padroneggia Conduzione, Convezione e Irraggiamento per il Tuo Laboratorio

- Qual è il meccanismo di un forno a muffola? Padroneggiare un riscaldamento preciso e privo di contaminanti

- Cos'è il ciclo di burnout in una fornace? Ferma subito questo distruttivo schema di surriscaldamento

- Cosa succede in un forno a muffola? Ottenere una lavorazione ad alta temperatura pura e uniforme

- Quando riscaldiamo un anello metallico si espande o si comprime? Il foro diventa più grande, non più piccolo