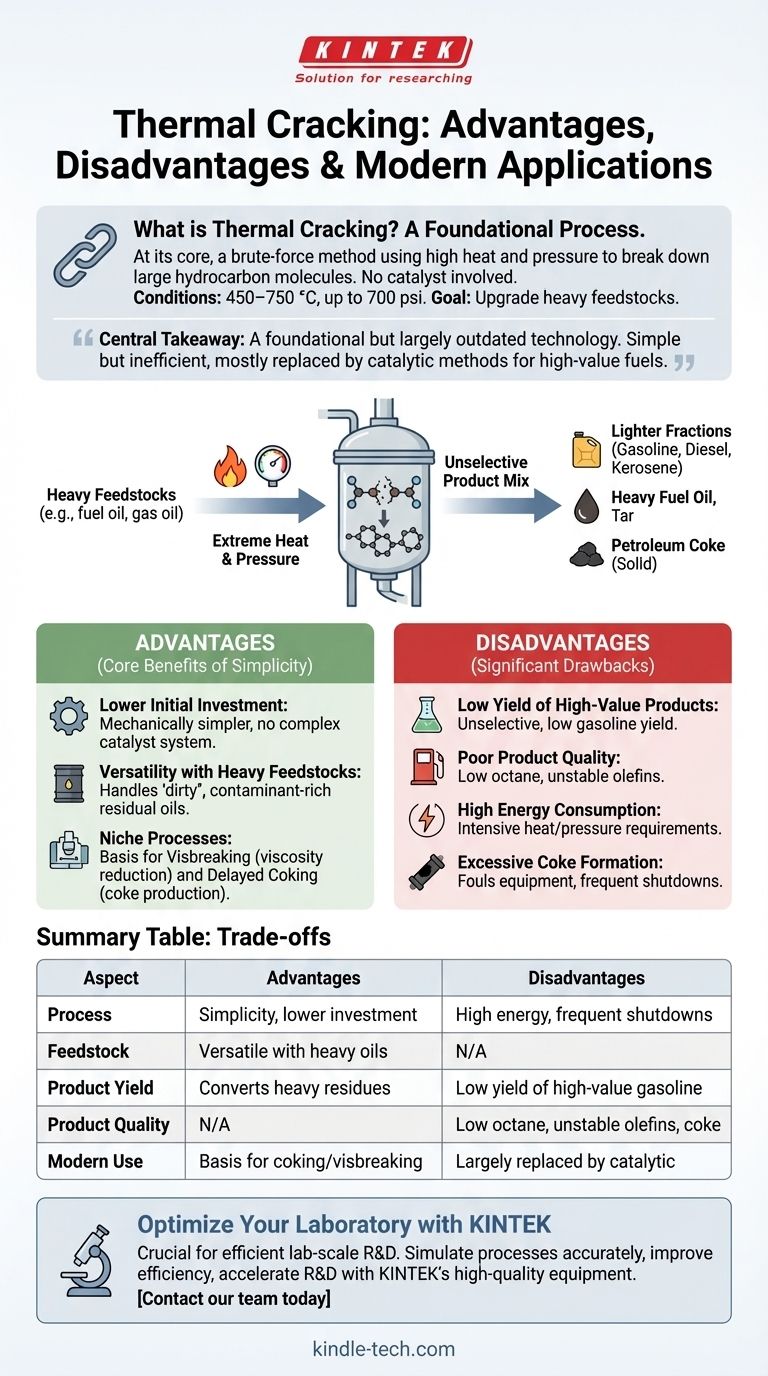

In sintesi, il cracking termico è un metodo di forza bruta che utilizza calore e pressione elevati per scomporre grandi molecole di idrocarburi. I suoi principali vantaggi sono la sua semplicità e la capacità di trattare cariche molto pesanti e di basso valore, mentre i suoi svantaggi principali sono la scarsa qualità del prodotto, le basse rese di prodotti di valore come la benzina e l'elevato consumo energetico.

Il punto centrale è che il cracking termico è una tecnologia fondamentale ma in gran parte obsoleta per la produzione di benzina. Sebbene la sua semplicità sia un vantaggio, la sua inefficienza e la bassa qualità del suo prodotto finale significano che è stato quasi interamente sostituito da metodi catalitici più avanzati per la produzione di combustibili di alto valore.

Cos'è il Cracking Termico? Un Processo Fondamentale

Il cracking termico è stato uno dei primi metodi sviluppati per aumentare la produzione di benzina dal petrolio greggio. Opera su un principio semplice: applicare condizioni estreme per forzare la rottura dei legami chimici.

Il Meccanismo Principale: Calore e Pressione

Il processo prevede il riscaldamento di frazioni idrocarburiche pesanti, come olio combustibile o gasolio, a temperature molto elevate (450–750 °C) sotto pressione significativa (fino a 700 psi). Queste condizioni severe forniscono l'energia necessaria per rompere spontaneamente i legami carbonio-carbonio nelle molecole grandi, scomponendole in molecole più piccole e leggere. Non è coinvolto alcun catalizzatore.

L'Obiettivo Primario: Valorizzare le Cariche Pesanti

L'obiettivo fondamentale è economico: convertire flussi di idrocarburi pesanti e di basso valore in prodotti più leggeri e più preziosi. Ciò include la trasformazione di materiali dal "fondo del barile" in componenti per benzina, diesel e cherosene.

I Prodotti: Un Mix Non Selettivo

Poiché il processo non è selettivo, crea un'ampia gamma di prodotti. Ciò include le frazioni leggere desiderate ma anche quantità significative di olio combustibile pesante, catrame e coke di petrolio solido. La benzina prodotta è ricca di olefine instabili e ha un numero di ottano molto basso.

I Vantaggi Fondamentali della Semplicità

Sebbene in gran parte superata, la semplicità del cracking termico offre alcuni vantaggi chiave che mantengono varianti del processo rilevanti in nicchie specifiche.

Minore Investimento Iniziale

Rispetto alle moderne unità catalitiche, un impianto di cracking termico è meccanicamente più semplice. Non richiede un sistema complesso e costoso di reattore-rigeneratore per la gestione di un catalizzatore, il che può ridurre la spesa in conto capitale iniziale.

Versatilità con Cariche Pesanti

I processi termici eccellono nella gestione di oli residui molto pesanti e ricchi di contaminanti. Queste cariche "sporche" disattiverebbero o "avvelenerebbero" rapidamente i catalizzatori sensibili utilizzati in metodi come il Cracking Catalitico Fluido (FCC), rendendo il cracking termico un valido primo passaggio di valorizzazione.

Processi di Nicchia come Coking e Visbreaking

I principi del cracking termico sono alla base di importanti processi moderni. Il Visbreaking è una forma blanda utilizzata per ridurre la viscosità dell'olio combustibile pesante, rendendolo più facile da trasportare. Il Delayed Coking è una forma severa progettata specificamente per massimizzare la produzione di coke di petrolio, un prezioso prodotto solido utilizzato nella creazione di elettrodi.

Comprendere i Significativi Svantaggi

Gli svantaggi del cracking termico sono sostanziali e sono la ragione principale per cui non è più il metodo preferito per la produzione di combustibili per il trasporto.

Bassa Resa di Prodotti di Alto Valore

La natura di "forza bruta" del cracking termico non è precisa. Produce una resa relativamente bassa di benzina rispetto ai metodi catalitici, con una porzione maggiore della carica che finisce come oli pesanti e coke di minor valore.

Scarsa Qualità del Prodotto

La benzina prodotta tramite cracking termico ha un basso numero di ottano, rendendola inadatta per i moderni motori ad alta compressione senza ulteriori significative lavorazioni. L'alta concentrazione di olefine instabili significa anche che i prodotti possono formare gomme e depositi nel tempo.

Elevato Consumo Energetico

Mantenere le temperature e le pressioni estreme richieste per le reazioni è incredibilmente dispendioso in termini energetici. Ciò si traduce in alti costi operativi e un'impronta ambientale significativa rispetto ai processi catalitici a bassa temperatura.

Eccessiva Formazione di Coke

Un sottoprodotto comune e problematico è il coke, un solido duro e ricco di carbonio. I depositi di coke sporcano rapidamente l'interno delle serpentine del reattore e delle attrezzature, costringendo a frequenti interruzioni per procedure di pulizia difficili e dispendiose in termini di tempo.

Come Applicare Questo al Tuo Obiettivo

Comprendere questi compromessi è fondamentale per riconoscere dove i processi termici si inseriscono nel panorama della moderna raffineria.

- Se il tuo obiettivo principale è la valorizzazione dei residui più pesanti: I processi termici come il coking e il visbreaking sono gli strumenti standard del settore per la lavorazione del "fondo del barile" in flussi più preziosi.

- Se il tuo obiettivo principale è massimizzare la benzina ad alto numero di ottano: Il cracking termico è la scelta sbagliata; il Cracking Catalitico Fluido (FCC) è molto più efficiente e produce un prodotto di qualità superiore per questo scopo.

- Se il tuo obiettivo principale è un ingresso a basso costo per una valorizzazione di base: Un'unità termica semplice potrebbe essere considerata, ma i suoi alti costi operativi e il prodotto finale di basso valore la rendono economicamente difficile nella maggior parte dei mercati.

In definitiva, il cracking termico rappresenta il primo passo essenziale nella tecnologia di raffinazione, una base su cui sono stati costruiti processi catalitici più efficienti e precisi.

Tabella Riepilogativa:

| Aspetto | Vantaggi | Svantaggi |

|---|---|---|

| Processo | Semplicità, minore investimento iniziale | Elevato consumo energetico, frequenti interruzioni |

| Carica | Versatile con oli pesanti e ricchi di contaminanti | N/A |

| Resa del Prodotto | Converte i residui pesanti in flussi più leggeri | Bassa resa di benzina di alto valore |

| Qualità del Prodotto | N/A | Basso numero di ottano, olefine instabili, formazione di coke |

| Uso Moderno | Base per processi di coking e visbreaking | In gran parte sostituito dal cracking catalitico per i combustibili |

Ottimizza la lavorazione degli idrocarburi del tuo laboratorio con KINTEK

Comprendere i compromessi dei processi industriali come il cracking termico è cruciale per una ricerca e sviluppo efficiente su scala di laboratorio. Che tu stia analizzando cariche pesanti, sviluppando nuovi metodi catalitici o simulando condizioni di raffinazione, disporre dell'attrezzatura giusta è fondamentale.

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, su misura per le esigenze dei laboratori di ricerca energetica e chimica. Possiamo aiutarti a:

- Simulare i processi con precisione: Dai reattori termici di base ai sistemi catalitici avanzati.

- Migliorare l'efficienza: Con un controllo preciso della temperatura e attrezzature durevoli progettate per condizioni impegnative.

- Accelerare la R&S: Fornendo strumenti affidabili che riducono i tempi di inattività e migliorano la ripetibilità sperimentale.

Lascia che la nostra esperienza supporti il tuo lavoro nel progresso della tecnologia dei combustibili. Contatta il nostro team oggi per discutere come le soluzioni KINTEK possono soddisfare le tue specifiche sfide di laboratorio e portare avanti la tua ricerca.

Guida Visiva

Prodotti correlati

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Qual è la temperatura di ricottura del quarzo? Ottieni la massima stabilità termica per i tuoi componenti

- Qual è la differenza tra una stufa e un forno da laboratorio? Scegli lo strumento giusto per le esigenze di riscaldamento del tuo laboratorio

- A cosa serve un forno a muffola verticale? Ottenere stabilità superiore e riscaldamento uniforme

- Qual è l'uso del forno da laboratorio? Sblocca la trasformazione dei materiali per la tua ricerca

- Qual è lo scopo di una fornace da laboratorio? Ottenere una lavorazione precisa ad alta temperatura