Nella sua essenza, il Deposito Fisico da Vapore (PVD) è una tecnologia di compromessi, che offre rivestimenti a film sottile eccezionalmente performanti in cambio di un processo che richiede investimenti e controllo significativi. Produce rivestimenti più duri, più resistenti alla corrosione e più precisi rispetto a molti metodi tradizionali, ma i suoi requisiti operativi, tra cui un ambiente sottovuoto e l'applicazione a linea di vista, lo rendono una soluzione specializzata piuttosto che universale.

La decisione di utilizzare il PVD si basa su una semplice domanda: le prestazioni richieste del prodotto finale giustificano il costo e la complessità di un processo di rivestimento ad alta precisione basato sul vuoto? Per le applicazioni che richiedono estrema durata e accuratezza dimensionale, la risposta è spesso un sì definitivo.

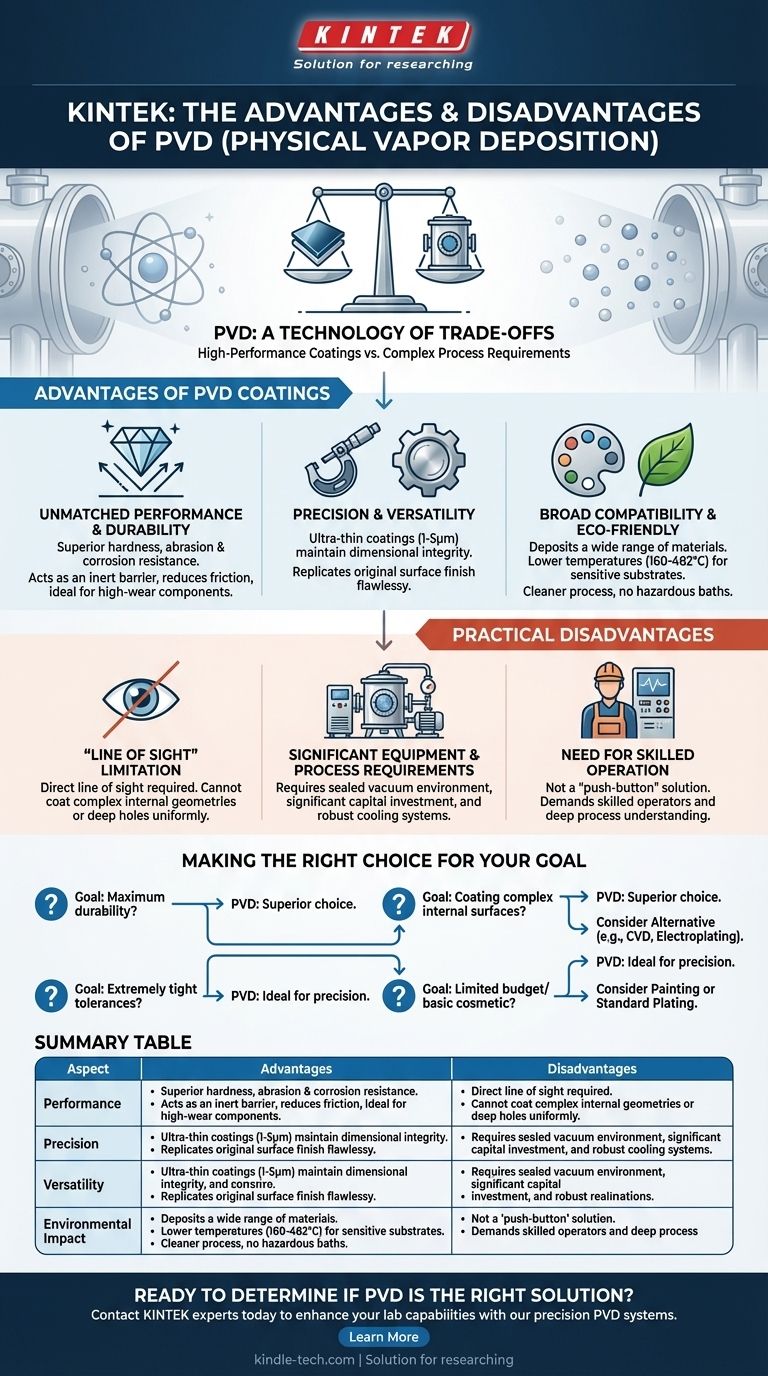

I vantaggi principali dei rivestimenti PVD

I principali vantaggi del PVD derivano dalla sua capacità di creare film sottili e altamente aderenti con proprietà fisiche superiori. Ciò lo rende uno strumento inestimabile nella produzione avanzata.

Prestazioni e durata senza pari

I rivestimenti PVD creano un potente legame fisico con il substrato, dando vita a finiture molto più durevoli rispetto a metodi come la galvanica. Offrono un'eccezionale resistenza all'abrasione e durezza, motivo per cui sono uno standard per gli utensili da taglio ad alte prestazioni.

Questi rivestimenti fungono anche da barriera inerte contro l'ambiente, offrendo una superiore resistenza alla corrosione e stabilità termica. La superficie risultante è spesso lubrificante, riducendo significativamente l'attrito sui componenti in movimento.

Precisione e versatilità

Il processo PVD consente rivestimenti estremamente sottili, tipicamente nell'intervallo da 1 a 5 micrometri (0,00004 - 0,0002 pollici). Ciò assicura che venga mantenuta l'integrità dimensionale della parte originale, rendendolo ideale per componenti con tolleranze ristrette.

Inoltre, il PVD replica perfettamente la finitura superficiale originale. Un substrato lucidato darà un rivestimento lucidato e un substrato strutturato darà un rivestimento strutturato, senza accumuli eccessivi su bordi o angoli.

Ampia compatibilità di materiali e substrati

Uno dei maggiori punti di forza del PVD è la sua versatilità. Può essere utilizzato per depositare quasi tutti i materiali inorganici e persino alcuni organici, creando una vasta gamma di potenziali proprietà di rivestimento.

Fondamentalmente, il PVD opera a temperature inferiori (tipicamente 160-482°C / 320-900°F) rispetto a metodi alternativi come la Deposizione Chimica da Vapore (CVD). Ciò consente di rivestire substrati sensibili alla temperatura che verrebbero danneggiati o le cui proprietà fondamentali verrebbero alterate da processi ad alta temperatura.

Vantaggi ambientali e di sicurezza

Rispetto ai metodi convenzionali come la galvanica, il PVD è un processo significativamente più pulito e più ecologico. Non utilizza i bagni chimici pericolosi comuni nella placcatura, il che semplifica lo smaltimento dei rifiuti e riduce il rischio per gli operatori.

Comprendere gli svantaggi pratici

La natura ad alte prestazioni del PVD comporta costi operativi e limitazioni distinti. Questi fattori sono fondamentali da considerare quando lo si valuta rispetto ad altre tecnologie.

Il limite della "Linea di Vista"

Il PVD è un processo a "linea di vista". Il materiale di rivestimento viaggia in linea retta dalla sorgente al substrato. Se una superficie non è visibile direttamente dalla sorgente, non verrà rivestita.

Questo è un limite importante per le parti con geometrie interne complesse o fori profondi e stretti. Tali componenti spesso richiedono la rotazione su attrezzature complesse per ottenere una copertura completa, e alcuni design sono semplicemente impossibili da rivestire in modo uniforme.

Requisiti significativi di attrezzature e processi

Il PVD non è un processo semplice. Deve avvenire all'interno di una camera a vuoto sigillata, il che rappresenta un investimento di capitale significativo e aggiunge complessità alla produzione.

Il processo genera anche una quantità sostanziale di calore, richiedendo un robusto sistema di acqua di raffreddamento per evitare il surriscaldamento della camera e dei componenti interni.

Necessità di un funzionamento qualificato

A causa dell'ambiente di vuoto, temperatura e plasma ad alta tensione, le apparecchiature PVD richiedono operatori qualificati e ben addestrati. Non è una soluzione "a pulsante" e richiede una profonda comprensione dei parametri di processo per ottenere risultati coerenti e di alta qualità.

Fare la scelta giusta per il tuo obiettivo

In definitiva, il PVD è una scelta strategica. I suoi vantaggi sono profondi, ma i suoi limiti sono reali. Usa il tuo obiettivo principale per guidare la tua decisione.

- Se la tua priorità principale è la massima durata e resistenza all'usura: Il PVD è una scelta superiore rispetto alla maggior parte degli altri metodi per i componenti ad alta usura come utensili da taglio, stampi e parti aerospaziali.

- Se stai rivestendo parti con superfici interne complesse e non visibili: Devi tenere conto del limite di linea di vista del PVD e potresti dover considerare metodi alternativi come CVD o galvanica.

- Se la tua priorità è mantenere tolleranze dimensionali estremamente ristrette: Il PVD è ideale grazie alla sua applicazione sottile e uniforme che preserva la geometria precisa della parte sottostante.

- Se il tuo progetto ha un budget limitato o richiede solo una protezione cosmetica o anticorrosione di base: I costi di capitale e operativi del PVD possono essere eccessivi, rendendo la verniciatura o la placcatura standard una scelta più pratica.

Comprendere questi compromessi fondamentali ti consente di scegliere il PVD non solo per le sue capacità, ma per la sua aderenza strategica al tuo specifico obiettivo ingegneristico.

Tabella riassuntiva:

| Aspetto | Vantaggi | Svantaggi |

|---|---|---|

| Prestazioni | Durezza, usura e resistenza alla corrosione superiori | Richiede un elevato investimento di capitale |

| Precisione | Mantiene l'accuratezza dimensionale; replica la finitura superficiale | Il processo a linea di vista limita le geometrie complesse |

| Versatilità | Funziona con vari materiali e substrati sensibili alla temperatura | Richiede un funzionamento e una formazione qualificati |

| Impatto ambientale | Processo più pulito; assenza di bagni chimici pericolosi | Significativi requisiti di energia e acqua di raffreddamento |

Pronto a determinare se il PVD è la soluzione di rivestimento giusta per il tuo laboratorio o le tue esigenze di produzione? In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati, inclusi sistemi PVD ottimizzati per precisione e durata. I nostri esperti possono aiutarti a navigare tra i compromessi per ottenere prestazioni ottimali per la tua applicazione specifica. Contattaci oggi per discutere i requisiti del tuo progetto e scoprire come le soluzioni di KINTEK possono migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari