In sintesi, l'evaporazione a fascio elettronico (e-beam) è una tecnica di deposizione fisica da vapore (PVD) ad alte prestazioni, apprezzata per la sua versatilità e purezza. Eccelle nella deposizione di film sottili di alta qualità da una vasta gamma di materiali, inclusi quelli con punti di fusione molto elevati. Tuttavia, questa capacità comporta significativi compromessi in termini di complessità delle apparecchiature, costi e la sfida intrinseca di ottenere l'uniformità del film.

L'evaporazione a fascio elettronico è il metodo preferito quando la purezza del materiale e la capacità di depositare materiali refrattari sono critiche. I suoi principali svantaggi sono l'elevato investimento iniziale e l'ingegneria necessaria per superare il suo modello di deposizione non uniforme e a linea di vista.

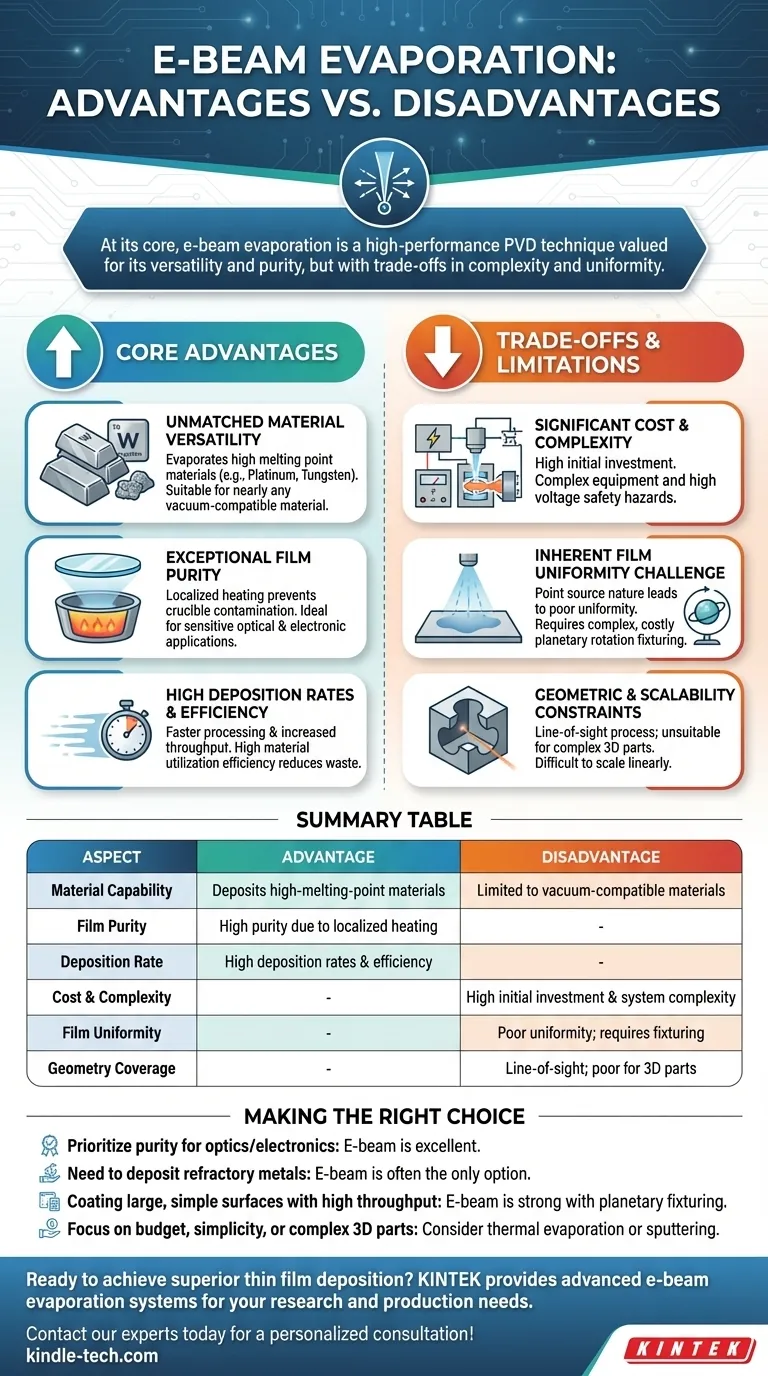

I principali vantaggi dell'evaporazione a fascio elettronico

L'evaporazione a fascio elettronico offre vantaggi distinti che la rendono indispensabile per applicazioni esigenti, in particolare nelle industrie ottica e dei semiconduttori.

Versatilità dei materiali ineguagliabile

Il processo utilizza un fascio focalizzato di elettroni per riscaldare il materiale sorgente, consentendogli di raggiungere temperature estremamente elevate. Ciò significa che può evaporare materiali con punti di fusione molto alti, come platino o tungsteno, che sono impossibili da depositare utilizzando metodi di evaporazione termica più semplici.

Questo rende l'e-beam adatto a quasi tutti i materiali compatibili con il vuoto che non si decompongono quando riscaldati.

Eccezionale purezza del film

Un vantaggio chiave è il riscaldamento localizzato. Il fascio di elettroni riscalda solo la superficie del materiale sorgente nel crogiolo, lasciando il crogiolo stesso relativamente freddo.

Ciò previene la contaminazione dovuta al materiale del crogiolo che si riversa nel flusso di vapore, risultando in film sottili di eccezionale purezza. Questo è un fattore critico per applicazioni ottiche ed elettroniche sensibili.

Elevate velocità di deposizione ed efficienza

Rispetto ad altri metodi PVD come lo sputtering, l'evaporazione a fascio elettronico può raggiungere velocità di deposizione significativamente più elevate. Ciò consente tempi di elaborazione più rapidi e una maggiore produttività negli ambienti di produzione.

Inoltre, offre generalmente un'elevata efficienza di utilizzo del materiale, il che significa che una maggiore quantità di materiale sorgente finisce sul substrato, riducendo gli sprechi e i costi a lungo termine.

Comprendere i compromessi e le limitazioni

Sebbene potente, l'evaporazione a fascio elettronico non è una soluzione universale. I suoi svantaggi sono significativi e devono essere attentamente considerati.

Costi e complessità significativi

La principale barriera all'ingresso è l'attrezzatura stessa. I sistemi e-beam richiedono un cannone elettronico ad alta potenza, complesse ottiche magnetiche per la deviazione del fascio e un alimentatore ad alta tensione.

Ciò rende l'investimento iniziale molto più costoso rispetto ai sistemi di evaporazione termica. L'alta tensione introduce anche un notevole rischio per la sicurezza che richiede protocolli adeguati.

La sfida intrinseca dell'uniformità del film

L'evaporazione a fascio elettronico agisce come una "sorgente puntiforme", il che significa che il vapore emana da un piccolo punto e si espande verso l'esterno. Questo porta naturalmente a una scarsa uniformità del film su un ampio substrato.

Per ottenere l'uniformità sono necessari supporti per substrati complessi e costosi con rotazione planetaria, che muovono i substrati con un movimento composto per mediare la deposizione. Spesso sono necessarie anche maschere per ottimizzare la distribuzione del rivestimento.

Vincoli geometrici e di scalabilità

Essendo un processo a linea di vista, l'evaporazione a fascio elettronico non è adatta per rivestire le superfici interne di forme complesse e tridimensionali. Il vapore può depositarsi solo su superfici direttamente visibili alla sorgente.

Inoltre, il processo è difficile da scalare linearmente. Il semplice aumento della potenza non si traduce sempre in un aumento prevedibile del tasso di deposizione o dell'area, ponendo sfide per lo sviluppo del processo e alcune applicazioni su larga scala.

Fare la scelta giusta per il tuo obiettivo

La scelta del metodo di deposizione giusto dipende interamente dalle priorità specifiche del tuo progetto.

- Se il tuo obiettivo principale è la massima purezza possibile del film per ottica o elettronica: L'e-beam è una scelta eccellente, poiché il suo riscaldamento localizzato minimizza la contaminazione.

- Se il tuo obiettivo principale è la deposizione di metalli ad alto punto di fusione o refrattari: L'e-beam è spesso l'unica opzione PVD praticabile ed è lo standard industriale chiaro.

- Se il tuo obiettivo principale è rivestire superfici ampie e semplici con alta produttività: L'e-beam è un forte candidato, a condizione che tu investa in un sistema con l'attrezzatura planetaria necessaria per garantire l'uniformità.

- Se il tuo obiettivo principale è il budget, la semplicità o il rivestimento di parti 3D complesse: Dovresti considerare seriamente metodi alternativi come l'evaporazione termica per semplicità o lo sputtering per una copertura a gradini superiore su geometrie complesse.

In definitiva, la scelta dell'evaporazione a fascio elettronico è una decisione strategica per dare priorità alla qualità del film e alla flessibilità dei materiali rispetto alla semplicità e al costo iniziale.

Tabella riassuntiva:

| Aspetto | Vantaggio | Svantaggio |

|---|---|---|

| Capacità del materiale | Deposita materiali ad alto punto di fusione (es. Tungsteno) | Limitato a materiali compatibili con il vuoto |

| Purezza del film | Alta purezza grazie al riscaldamento localizzato | - |

| Velocità di deposizione | Elevate velocità di deposizione ed efficienza del materiale | - |

| Costo e complessità | - | Elevato investimento iniziale e complessità del sistema |

| Uniformità del film | - | Scarsa uniformità; richiede attrezzatura planetaria |

| Copertura geometrica | - | Processo a linea di vista; scarso per parti 3D |

Pronto a ottenere una deposizione di film sottili superiore?

In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio avanzate, inclusi sistemi di evaporazione a fascio elettronico, per soddisfare le tue esigenze di ricerca e produzione più impegnative. La nostra esperienza ti garantisce la soluzione giusta per rivestimenti ad alta purezza, materiali refrattari e lavorazioni efficienti.

Discutiamo le tue esigenze di progetto e troviamo il sistema di deposizione perfetto per te.

Contatta i nostri esperti oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Domande frequenti

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza