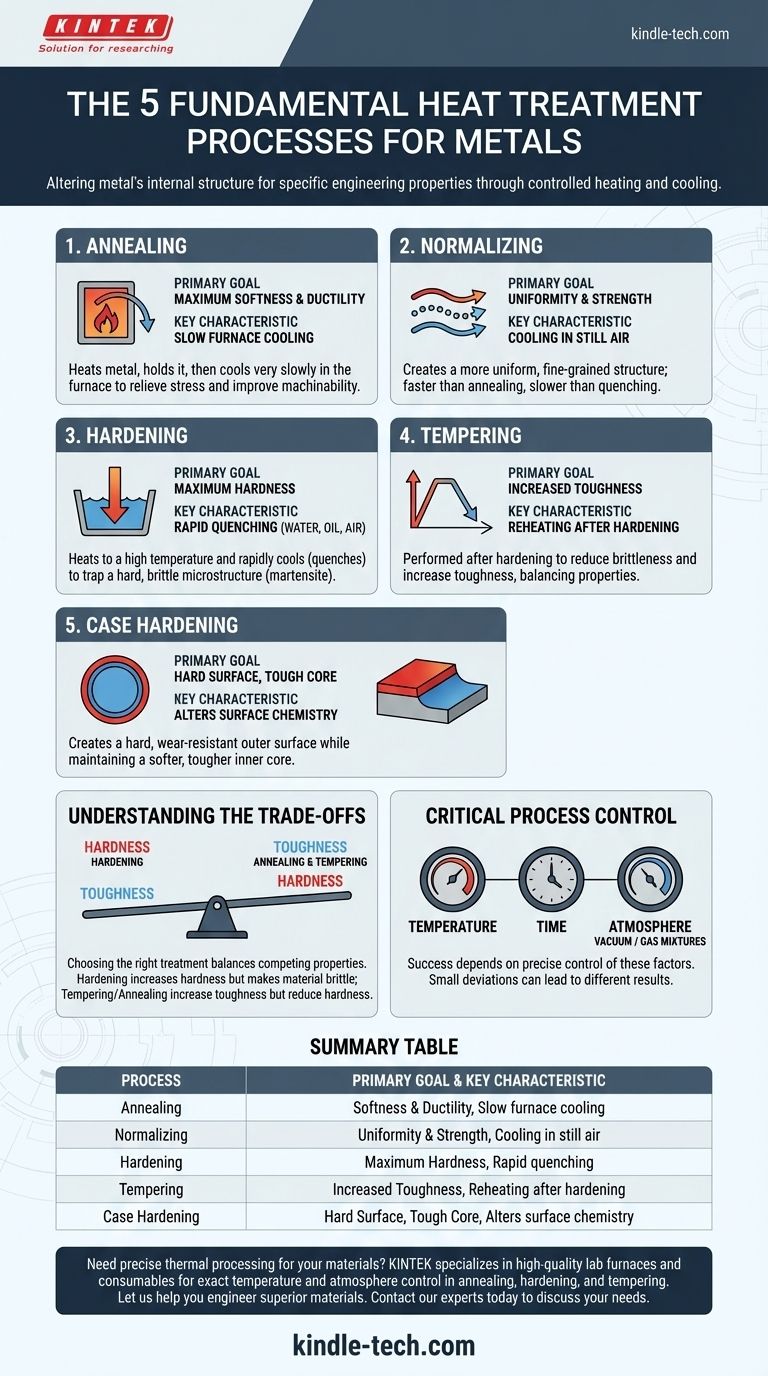

Per essere precisi, i cinque processi di trattamento termico più fondamentali per i metalli sono ricottura, normalizzazione, tempra, rinvenimento e cementazione. Ogni processo prevede un ciclo specifico di riscaldamento e raffreddamento progettato per alterare deliberatamente la struttura interna di un metallo, modificandone così le proprietà fisiche come resistenza, durezza e duttilità per soddisfare un requisito ingegneristico specifico.

Lo scopo principale del trattamento termico non è solo riscaldare il metallo, ma controllare con precisione la sua struttura cristallina interna. Gestendo temperatura, tempo e velocità di raffreddamento, è possibile adattare le proprietà di un metallo per ottenere un equilibrio desiderato tra durezza e tenacità per un'applicazione specifica.

L'obiettivo: manipolare la microstruttura del metallo

Il trattamento termico agisce trasformando la struttura cristallina microscopica, o microstruttura, all'interno di un metallo. Il riscaldamento consente a questi cristalli di cambiare la loro formazione, e la velocità di raffreddamento blocca una struttura specifica, che a sua volta determina le proprietà macroscopiche del materiale.

Ricottura: per la massima morbidezza e duttilità

La ricottura è un processo utilizzato per rendere un metallo il più morbido e duttile possibile. Questo viene spesso fatto per alleviare le tensioni interne, migliorare la lavorabilità o preparare il materiale per ulteriori operazioni di formatura.

Il processo prevede il riscaldamento del metallo a una temperatura specifica, il mantenimento a tale temperatura per un periodo e quindi il raffreddamento molto lento, tipicamente all'interno del forno stesso. Questo raffreddamento lento consente ai grani interni di crescere grandi e uniformi, risultando in uno stato morbido e a bassa sollecitazione.

Normalizzazione: per uniformità e resistenza

La normalizzazione è spesso confusa con la ricottura, ma il suo scopo è diverso. Mira a creare una microstruttura più uniforme e a grana fine, che elimina le tensioni interne fornendo un livello prevedibile di durezza e resistenza.

La differenza fondamentale è la velocità di raffreddamento. Dopo il riscaldamento, il metallo viene rimosso dal forno e raffreddato in aria calma. Questo è più veloce del raffreddamento in forno (ricottura) ma più lento della tempra (indurimento), risultando in un materiale leggermente più duro e resistente di uno ricotto ma comunque facilmente lavorabile.

Tempra: per la massima durezza e resistenza all'usura

La tempra viene utilizzata per rendere l'acciaio significativamente più duro e più resistente all'usura. Questo è essenziale per applicazioni come utensili da taglio, cuscinetti e componenti strutturali che devono sopportare carichi elevati.

Il processo prevede il riscaldamento dell'acciaio a una temperatura elevata per trasformare la sua microstruttura, seguito da un processo di raffreddamento rapido chiamato tempra. La tempra viene tipicamente eseguita in acqua, olio o aria, e questo rapido raffreddamento "intrappola" l'acciaio in uno stato cristallino molto duro ma anche molto fragile noto come martensite.

Rinvenimento: per aumentare la tenacità

Un pezzo temprato è spesso troppo fragile per un uso pratico; un forte impatto potrebbe farlo frantumare. Il rinvenimento è un processo secondario eseguito immediatamente dopo la tempra per ridurre questa fragilità e aumentare la tenacità.

Il pezzo temprato viene riscaldato nuovamente a una temperatura molto più bassa, mantenuto per un tempo specifico e quindi raffreddato. Questo processo allevia parte della tensione interna e consente alla fragile struttura martensitica di trasformarsi leggermente, scambiando una piccola quantità di durezza con un significativo guadagno in tenacità e resistenza agli urti.

Cementazione: per un'anima tenace e una superficie dura

La cementazione, nota anche come indurimento superficiale, crea un componente con due zone distinte: una superficie esterna dura e resistente all'usura (la "cassa") e un'anima interna più morbida e tenace. Questo è l'ideale per parti come ingranaggi e alberi che devono resistere all'usura superficiale pur sopportando gli impatti senza fratturarsi.

Processi come la carburazione (aggiunta di carbonio alla superficie) vengono utilizzati per modificare la composizione chimica dello strato esterno prima che subisca un ciclo di tempra e rinvenimento, influenzando solo la superficie mentre l'anima rimane duttile.

Comprendere i compromessi

La scelta del trattamento termico giusto è una questione di bilanciare proprietà contrastanti. È impossibile massimizzare contemporaneamente tutte le caratteristiche desiderabili.

Il dilemma durezza vs. tenacità

Il compromesso più fondamentale nel trattamento termico è tra durezza e tenacità.

- La tempra crea estrema resistenza e resistenza all'usura ma rende il materiale fragile (bassa tenacità).

- Il rinvenimento e la ricottura aumentano la tenacità e la duttilità ma riducono la durezza e la resistenza complessive del materiale.

La combinazione finale di tempra e rinvenimento è un compromesso attentamente calcolato per ottenere le prestazioni ottimali per l'applicazione prevista.

Il ruolo critico del controllo di processo

Il successo di qualsiasi trattamento termico dipende dal controllo preciso di tre fattori: temperatura, tempo e atmosfera.

Piccole deviazioni nella temperatura del forno o nella velocità di raffreddamento possono portare a risultati drasticamente diversi. Inoltre, come notato nelle applicazioni avanzate, il controllo dell'atmosfera del forno (ad esempio, utilizzando un vuoto o miscele di gas specifiche) è fondamentale per prevenire reazioni superficiali indesiderate come l'ossidazione sul pezzo finito.

Fare la scelta giusta per la tua applicazione

La tua selezione finale dipende interamente dall'obiettivo ingegneristico per il componente.

- Se il tuo obiettivo principale è la lavorabilità o l'eliminazione delle sollecitazioni: scegli la ricottura per la massima morbidezza o la normalizzazione per una struttura più uniforme.

- Se il tuo obiettivo principale è l'estrema resistenza all'usura su una superficie: la cementazione è l'approccio corretto per creare un esterno duro con un'anima tenace.

- Se il tuo obiettivo principale è l'elevata resistenza e la durabilità agli urti: una combinazione di tempra (tramite raffreddamento rapido) seguita da rinvenimento è il percorso standard per utensili e parti strutturali.

- Se il tuo obiettivo principale è preparare un metallo per un successivo processo di formatura: la ricottura viene utilizzata per rendere il materiale duttile e facile da modellare.

In definitiva, il trattamento termico trasforma un pezzo di metallo standard in un componente ad alte prestazioni progettato per un compito specifico.

Tabella riassuntiva:

| Processo | Obiettivo primario | Caratteristica chiave |

|---|---|---|

| Ricottura | Morbidezza e duttilità | Raffreddamento lento in forno |

| Normalizzazione | Uniformità e resistenza | Raffreddamento in aria calma |

| Tempra | Massima durezza | Raffreddamento rapido (quenching) |

| Rinvenimento | Maggiore tenacità | Riscaldamento dopo la tempra |

| Cementazione | Superficie dura, anima tenace | Altera la chimica superficiale |

Hai bisogno di una lavorazione termica precisa per i tuoi materiali?

Il giusto trattamento termico è fondamentale per ottenere il perfetto equilibrio tra durezza, resistenza e tenacità nei tuoi componenti metallici. KINTEK è specializzata nella fornitura di forni da laboratorio e materiali di consumo di alta qualità necessari per un controllo esatto della temperatura e dell'atmosfera in processi come ricottura, tempra e rinvenimento.

Lasciaci aiutarti a progettare materiali superiori. Contatta i nostri esperti oggi per discutere le tue specifiche esigenze di attrezzature da laboratorio e assicurarti che i tuoi processi di trattamento termico forniscano risultati coerenti e affidabili.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- In che modo un forno di ricottura influenza le prestazioni dei nanofilm di ossido di alfa-ferro (alfa-Fe2O3) utilizzati negli fotoanodi delle celle solari sensibilizzate con colorante (DSSC)?

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto per i catalizzatori Ni@TiN-NTs? Preservare la morfologia e l'attività catalitica

- Quali materiali vengono utilizzati nella brasatura sottovuoto? Una guida alla selezione di metalli, leghe e materiali d'apporto

- Qual è lo scopo dell'installazione di uno schermo antiradiazioni in un reattore a sali fusi? Migliora la stabilità termica e la precisione

- Cos'è la tecnica della fusione ad arco? Padroneggiare la fusione di metalli ad altissima purezza per leghe refrattarie

- Qual è l'applicazione del vuoto nell'industria? Sblocca purezza e prestazioni nei processi critici

- Qual è la funzione di un forno sottovuoto da laboratorio durante il post-trattamento a 150°C di aerogel di carbonio fluorurati?

- Quale ruolo svolge un forno per pirolisi industriale ad alta temperatura nella produzione di nero di carbonio da pneumatici fuori uso?