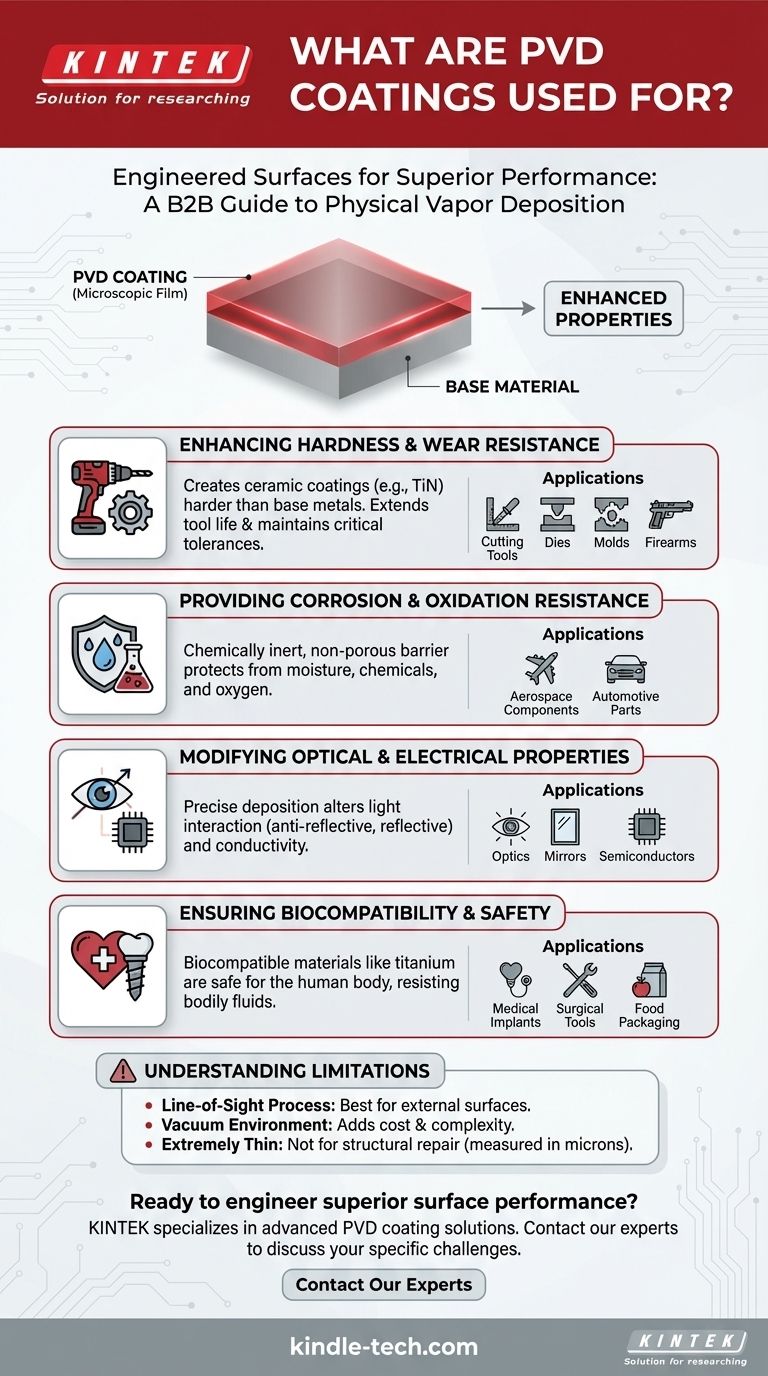

In sostanza, i rivestimenti a deposizione fisica da vapore (PVD) sono utilizzati per applicare un film ad alte prestazioni molto sottile su una superficie al fine di migliorarne drasticamente le proprietà. Questo processo è scelto per una vasta gamma di applicazioni, dai componenti aerospaziali e impianti medici agli utensili da taglio e all'ottica, dove sono richieste maggiore durezza, resistenza all'usura, resistenza alla corrosione o caratteristiche ottiche ed elettriche specifiche.

La funzione principale del PVD non è definita da una singola industria, ma dalla sua capacità di ingegnerizzare la superficie di un materiale. Agisce come uno strato microscopico di armatura o un film funzionale, conferendo a un oggetto ordinario capacità straordinarie senza alterarne la struttura di base.

Perché il PVD è così versatile: Migliorare le proprietà superficiali

Il motivo per cui la tecnologia PVD appare in campi così diversi è che migliora fondamentalmente la superficie di un componente. È possibile selezionare diversi materiali di rivestimento per ottenere miglioramenti specifici e mirati.

Aumentare la durezza e la resistenza all'usura

Il PVD è rinomato per la creazione di rivestimenti ceramici estremamente duri, come il Nitruro di Titanio (TiN). Questi rivestimenti sono significativamente più duri della maggior parte dei metalli di base.

Questa durezza aggiunta si traduce direttamente in un'eccezionale resistenza all'usura e all'abrasione. Consente agli utensili e ai componenti di mantenere i loro bordi affilati e le tolleranze critiche per molto più tempo.

Questo è il motivo principale per cui il PVD viene utilizzato su utensili da taglio, matrici, stampi per la lavorazione dei materiali e armi da fuoco, dove l'attrito e l'usura sono le principali cause di guasto.

Fornire resistenza alla corrosione e all'ossidazione

Molti rivestimenti PVD sono chimicamente inerti e formano una barriera densa e non porosa tra il substrato e l'ambiente.

Questa barriera sigilla efficacemente la superficie, proteggendola dall'umidità, dagli agenti chimici e dall'ossigeno che altrimenti causerebbero corrosione o ossidazione.

Le applicazioni nel settore aerospaziale (ad esempio, sulle pale delle turbine) e nel settore automobilistico si basano su questa proprietà per garantire la longevità dei componenti in condizioni operative difficili.

Modificare le proprietà ottiche ed elettriche

Il PVD non si limita alla protezione meccanica. Il processo consente la deposizione precisa di materiali che alterano il modo in cui una superficie interagisce con la luce e l'elettricità.

Ciò include la creazione di rivestimenti antiriflesso per ottiche e dispositivi di visione, strati riflettenti per specchi e persino pellicole conduttive trasparenti utilizzate nell'elettronica.

Nei semiconduttori, il PVD viene utilizzato per depositare le tracce di alluminio ultrasottili e i resistori ceramici che costituiscono la base dei circuiti elettronici.

Garantire la biocompatibilità e la sicurezza

Alcuni materiali PVD, come il titanio, sono altamente biocompatibili, il che significa che non provocano una reazione avversa se introdotti nel corpo umano.

Ciò rende il PVD un processo essenziale per il rivestimento di impianti medici e strumenti chirurgici, garantendo che siano sicuri, durevoli e resistenti alla corrosione dei fluidi corporei.

Questo principio di creazione di una barriera inerte si estende anche ad applicazioni come il confezionamento alimentare, dove pellicole sottili impediscono l'interazione tra il prodotto e il suo contenitore.

Comprendere i limiti del PVD

Sebbene incredibilmente versatile, la tecnologia PVD presenta caratteristiche intrinseche che la rendono inadatta ad alcune applicazioni. Comprendere questi compromessi è fondamentale per una corretta implementazione.

È un processo a linea di vista

Il materiale di rivestimento vaporizzato viaggia in linea retta dalla sorgente al substrato. Ciò significa che il PVD è eccellente per rivestire superfici esterne, ma ha difficoltà a rivestire geometrie interne complesse o fori profondi e stretti.

Richiede un ambiente sottovuoto

L'intero processo PVD deve avvenire in una camera ad alto vuoto per evitare che il materiale di rivestimento reagisca con le particelle presenti nell'aria. Questo requisito aumenta il costo e la complessità delle apparecchiature e del processo.

I rivestimenti sono estremamente sottili

I film PVD sono tipicamente misurati in micron (millesimi di millimetro). Sebbene aggiungano incredibili proprietà superficiali, non aggiungono resistenza strutturale e non sono adatti per riparare danni superficiali o usura significativi.

Come determinare se il PVD è giusto per la tua applicazione

La scelta di un trattamento superficiale dipende interamente dal tuo obiettivo ingegneristico primario.

- Se la tua attenzione principale è prolungare la vita e le prestazioni degli utensili: Il PVD è uno standard industriale per aggiungere durezza e resistenza all'usura a utensili da taglio, matrici e stampi.

- Se la tua attenzione principale è proteggere i componenti da ambienti difficili: La resistenza alla corrosione e all'ossidazione offerta dal PVD è ideale per componenti aerospaziali, automobilistici e industriali.

- Se la tua attenzione principale è la sicurezza medica e la biocompatibilità: Il PVD è la scelta migliore per il rivestimento di strumenti chirurgici e impianti medici a lungo termine.

- Se la tua attenzione principale è ingegnerizzare un comportamento luminoso o elettrico specifico: Il PVD fornisce la precisione necessaria per creare rivestimenti antiriflesso, specchi e componenti a semiconduttore.

In definitiva, il PVD è la scelta definitiva quando è necessario aggiornare fondamentalmente le prestazioni superficiali di un componente senza alterarne il materiale di base.

Tabella riassuntiva:

| Proprietà chiave | Applicazione principale | Casi d'uso comuni |

|---|---|---|

| Durezza e resistenza all'usura | Prolungamento della vita utile dell'utensile | Utensili da taglio, matrici, stampi, armi da fuoco |

| Resistenza alla corrosione e all'ossidazione | Protezione in ambienti difficili | Componenti aerospaziali, parti automobilistiche |

| Proprietà ottiche ed elettriche | Controllo della luce e dell'elettricità | Rivestimenti antiriflesso, specchi, semiconduttori |

| Biocompatibilità | Sicurezza medica | Strumenti chirurgici, impianti, imballaggi alimentari |

Pronto a ingegnerizzare prestazioni superficiali superiori per i tuoi componenti? KINTEK è specializzata in soluzioni avanzate di rivestimento PVD che offrono durezza eccezionale, resistenza alla corrosione e proprietà funzionali specializzate. Che tu stia sviluppando utensili da taglio, impianti medici o ottiche di precisione, la nostra esperienza può aiutarti a ottenere prodotti più durevoli e performanti. Contatta oggi i nostri esperti per discutere come i nostri rivestimenti PVD possono risolvere le tue sfide specifiche e aggiungere valore alle tue applicazioni.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari