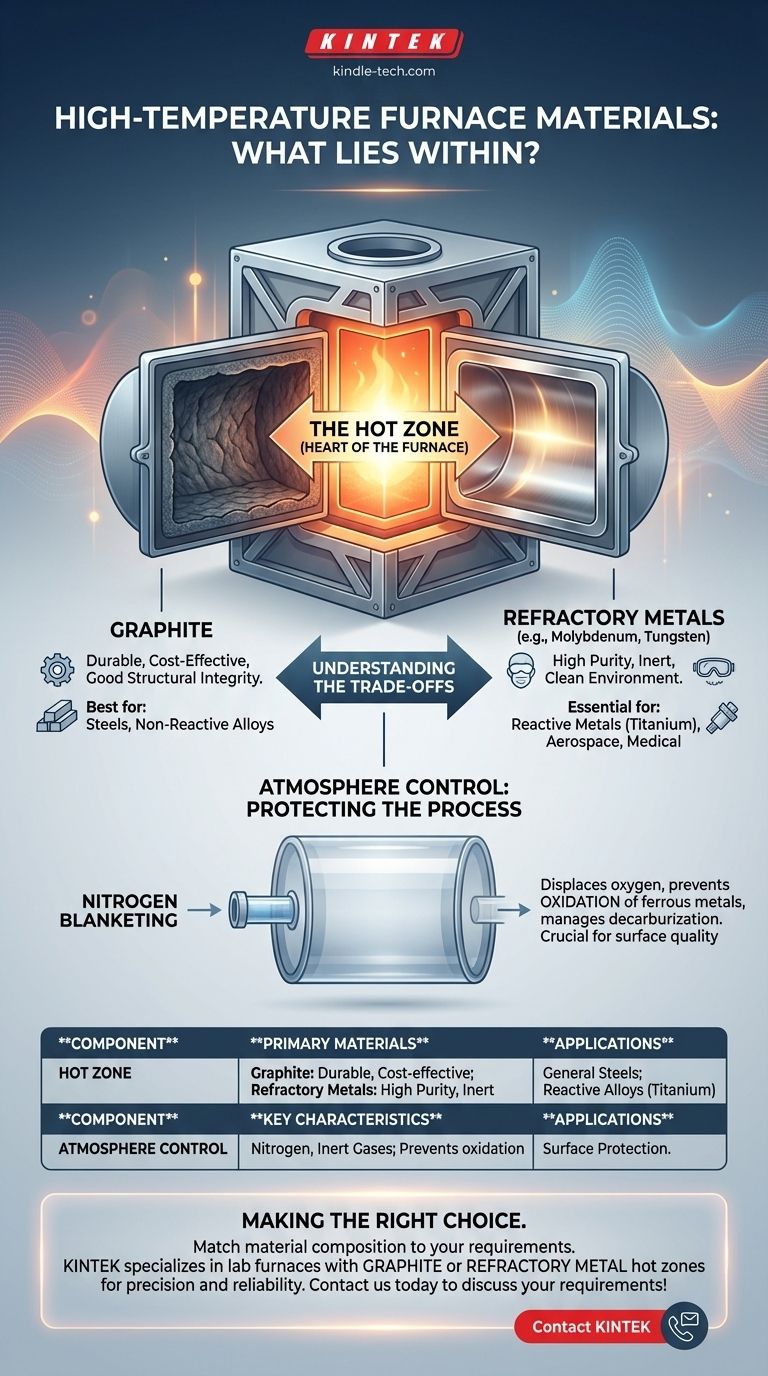

Nella loro essenza, i forni ad alta temperatura sono costruiti con un sistema di materiali specializzati progettati per contenere il calore estremo, con la "zona calda" interna tipicamente realizzata in grafite o metalli refrattari. Il corpo esterno fornisce supporto strutturale, mentre i sistemi interni gestiscono l'atmosfera per proteggere i materiali in lavorazione.

La scelta del materiale per un forno ad alta temperatura non riguarda solo la resistenza al calore. È una decisione critica che determina la pulizia del forno, il costo operativo e l'idoneità per la lavorazione di materiali specifici come leghe reattive o acciai comuni.

Decostruire il Forno ad Alta Temperatura

Un forno è più di una semplice scatola calda; è un sistema ingegnerizzato. I materiali per ogni componente sono scelti per svolgere una funzione specifica, dall'integrità strutturale all'inerzia chimica a temperature fino a 1800°C.

La Camera Interna (La "Zona Calda")

Questo è il cuore del forno dove viene generato il calore e dove avviene il lavoro. La scelta del materiale qui è fondamentale.

Il materiale più comune per la zona calda è la grafite. La sua popolarità deriva dall'eccellente durata, dall'integrità strutturale alle alte temperature e dal costo relativamente basso.

L'alternativa è una zona calda costruita con metalli refrattari come molibdeno o tungsteno. Questi sono scelti per applicazioni che richiedono un ambiente eccezionalmente pulito, privo delle particelle di carbonio presenti in un sistema a grafite.

Il Ruolo del Controllo dell'Atmosfera

Raggiungere semplicemente un'alta temperatura non è sufficiente; anche l'ambiente chimico all'interno del forno è altrettanto importante. Atmosfere incontrollate possono portare all'ossidazione e rovinare i materiali sottoposti a trattamento termico.

Questo è il motivo per cui molti forni utilizzano un processo di inertizzazione con azoto (nitrogen blanketing). L'azoto, un gas inerte, viene pompato nella camera attraverso ingressi e flussimetri per spostare l'ossigeno.

Questa atmosfera controllata previene l'ossidazione dei metalli ferrosi e può aiutare a gestire il contenuto di carbonio sulla superficie dei prodotti in acciaio, un processo noto come decarburazione.

Comprendere i Compromessi: Grafite contro Metalli Refrattari

La decisione tra una zona calda in grafite o in metallo refrattario è un compromesso ingegneristico fondamentale. Non esiste un unico materiale "migliore"; esiste solo il materiale giusto per l'applicazione.

Il Fattore Costo e Durabilità

Per una vasta gamma di applicazioni che coinvolgono acciai al carbonio e altre leghe comuni, la grafite è la scelta preferita. Offre il miglior equilibrio tra prestazioni, lunga durata e convenienza economica.

Il Fattore Pulizia e Reattività

Quando si lavorano materiali che possono reagire con il carbonio, una zona calda in grafite diventa un rischio. Ad esempio, il titanio e le sue leghe richiedono un ambiente estremamente pulito.

In questi casi, una zona calda in metallo refrattario è essenziale. Fornisce l'inerzia necessaria per prevenire la contaminazione e garantire la purezza metallurgica del prodotto finale. Anche altre applicazioni sensibili, come quelle nei settori medico o aerospaziale, guidano la necessità di metalli refrattari.

Fare la Scelta Giusta per il Tuo Processo

La composizione dei materiali di un forno definisce direttamente le sue capacità. Per selezionare il tipo corretto, è necessario prima definire i requisiti dei materiali che si intende lavorare.

- Se la tua attenzione principale è il trattamento termico per scopi generali di acciai e altre leghe non reattive: Un forno con una zona calda in grafite offre la soluzione più conveniente e durevole.

- Se la tua attenzione principale è la lavorazione di metalli reattivi come il titanio o applicazioni che richiedono la massima purezza: Una zona calda in metallo refrattario è irrinunciabile per prevenire la contaminazione.

In definitiva, comprendere queste distinzioni materiali è la chiave per abbinare la capacità del forno alla tua specifica esigenza ingegneristica.

Tabella Riassuntiva:

| Componente | Materiali Primari | Caratteristiche Chiave |

|---|---|---|

| Zona Calda | Grafite o Metalli Refrattari (Molibdeno, Tungsteno) | Grafite: Conveniente, durevole. Metalli Refrattari: Alta purezza, inerte. |

| Controllo Atmosfera | Azoto, Gas Inerti | Previene l'ossidazione, controlla la chimica superficiale. |

| Applicazioni | Acciai, Leghe Reattive (es. Titanio) | Grafite per uso generale; Metalli Refrattari per esigenze di alta purezza. |

Hai bisogno di un forno ad alta temperatura personalizzato per i materiali specifici del tuo laboratorio? Noi di KINTEK siamo specializzati nella fornitura di attrezzature e materiali di consumo per laboratori, inclusi forni con zone calde in grafite o metallo refrattario progettati per precisione e affidabilità. Sia che tu stia lavorando acciai comuni o leghe reattive, i nostri esperti ti aiuteranno a selezionare la soluzione giusta per migliorare l'efficienza del tuo laboratorio e garantire risultati privi di contaminazione. Contattaci oggi per discutere le tue esigenze!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Quali sono i tre processi di ricottura di base? Una guida alla ricottura completa, intercritica e subcritica

- Come vengono utilizzate le apparecchiature di riscaldamento sotto vuoto per i catodi delle batterie allo stato solido? Ottimizzare l'essiccazione per prestazioni superiori della batteria

- Quali sono i vantaggi della tempra sottovuoto? Ottieni superfici immacolate e precisione ineguagliabile

- Qual è la funzione delle fornaci ad alta temperatura nella pirolisi delle poliammidi? Ottimizza la tua ricerca sul recupero energetico

- L'oro si scioglie in un forno? Scegliere l'attrezzatura giusta per una fusione pulita ed efficiente

- Qual è la regola pratica per la temperatura di sinterizzazione? Raggiungi l'equilibrio perfetto per i tuoi materiali

- Perché un forno sottovuoto è necessario per asciugare polveri di polimeri conduttivi come PEDOT e PANI? Preserva la purezza del tuo materiale

- Perché viene utilizzato un forno di essiccazione sottovuoto per la polvere di lega Norem02? Garantire risultati di rivestimento laser privi di difetti