In sostanza, il trattamento termico è un processo altamente controllato di riscaldamento e raffreddamento dei metalli per alterarne intenzionalmente le proprietà fisiche e meccaniche. I metodi più comuni includono ricottura, tempra, raffreddamento rapido e distensione, ciascuno progettato per ottenere un risultato specifico manipolando la struttura cristallina interna del materiale.

Il trattamento termico non è una singola azione, ma una cassetta degli attrezzi di processi termici. La scelta del metodo dipende interamente dallo stato finale desiderato del materiale, sia che si tratti di renderlo più morbido per la lavorazione, più duro per la resistenza all'usura o più stabile per un uso a lungo termine.

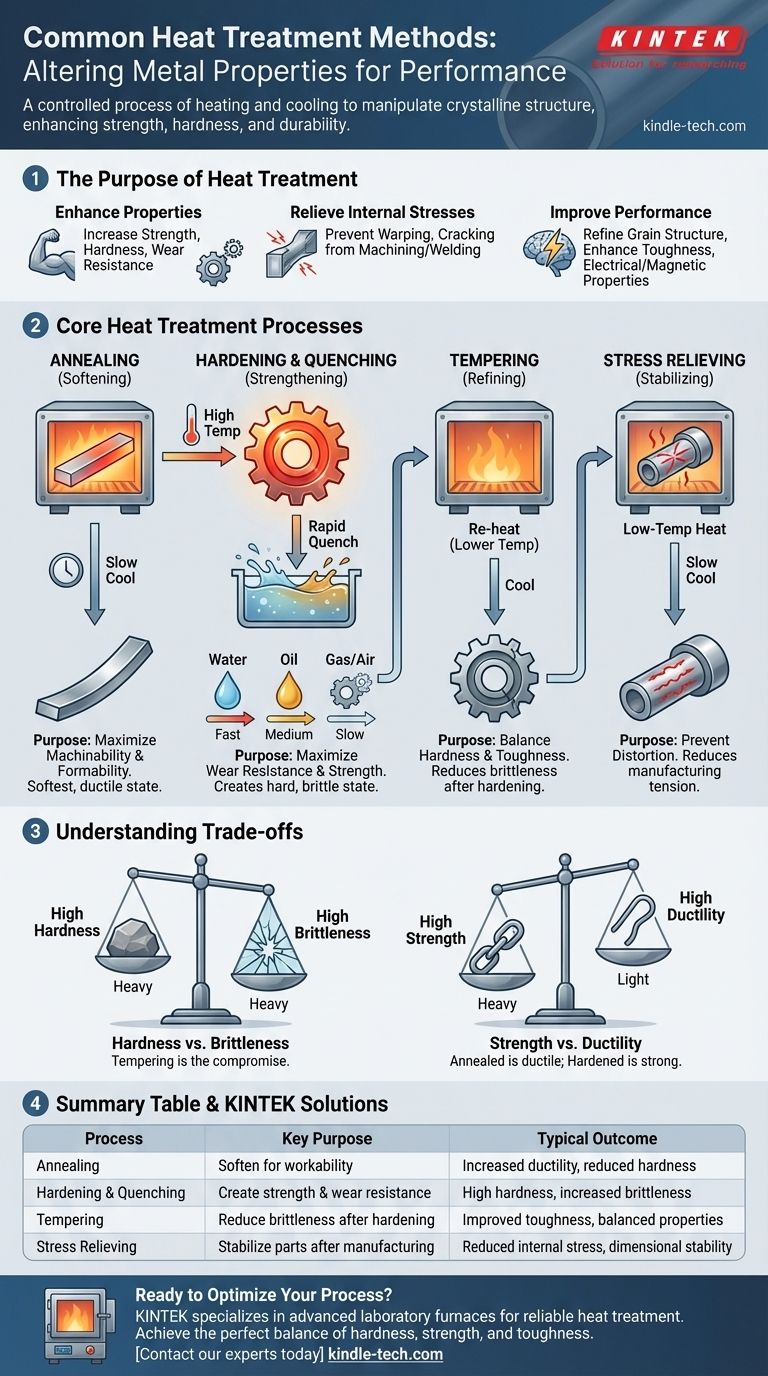

Lo Scopo del Trattamento Termico

Il trattamento termico è un passaggio fondamentale nella produzione utilizzato per sbloccare il pieno potenziale di un materiale, in particolare degli acciai. L'obiettivo primario è modificare le proprietà di un materiale in modo prevedibile e vantaggioso.

Miglioramento delle Proprietà Meccaniche

La ragione più comune per il trattamento termico è la modifica delle caratteristiche meccaniche. Ciò include l'aumento di resistenza, durezza e resistenza all'usura per applicazioni esigenti o l'aumento di duttilità e morbidezza per rendere un materiale più facile da formare o lavorare.

Eliminazione delle Tensioni Interne

I processi di produzione come la saldatura, la fusione e la lavorazione pesante introducono tensioni interne in un materiale. Queste tensioni possono causare deformazioni o crepe nel tempo. La distensione è un trattamento termico a bassa temperatura che riduce questa tensione interna senza alterare significativamente altre proprietà, rendendo il pezzo più stabile dimensionalmente.

Miglioramento delle Prestazioni del Materiale

Oltre alla semplice resistenza, il trattamento termico può affinare la struttura granulare di un materiale. Questo affinamento può migliorare la tenacità (resistenza alla frattura) e, in alcune leghe, migliorare le proprietà elettriche e magnetiche per applicazioni specializzate.

Una Panoramica dei Processi Fondamentali di Trattamento Termico

Sebbene esistano molti trattamenti specializzati, la maggior parte rientra in alcune categorie fondamentali definite dai loro cicli di temperatura e velocità di raffreddamento.

Ricottura: Ammorbidimento per la Lavorabilità

La ricottura è un processo che comporta il riscaldamento di un materiale a una temperatura specifica e il successivo raffreddamento molto lento. Questo raffreddamento lento consente alla struttura interna di ripristinarsi nel suo stato più morbido e duttile.

Lo scopo primario della ricottura è rendere un materiale più facile da lavorare. Viene spesso eseguita per consentire ulteriori lavorazioni a freddo, lavorazioni meccaniche o per preparare un materiale per successivi processi di tempra.

Tempra: Creazione di Resistenza e Durezza all'Usura

La tempra comporta il riscaldamento di un metallo ad alta temperatura, il mantenimento a tale temperatura per garantire che avvenga il cambiamento strutturale desiderato, e quindi il suo raffreddamento rapido. Questo raffreddamento rapido, noto come raffreddamento rapido o quenching, blocca la struttura del materiale in uno stato molto duro ma fragile.

Questo processo viene utilizzato per parti che richiedono elevata resistenza e resistenza all'usura e all'abrasione, come ingranaggi, utensili da taglio e cuscinetti.

Raffreddamento Rapido (Quenching): Il Passaggio Critico di Raffreddamento

Il raffreddamento rapido non è un trattamento autonomo, ma la fase di raffreddamento rapido del processo di tempra. La velocità di raffreddamento è la variabile più critica ed è controllata dal mezzo di raffreddamento.

I metodi comuni includono:

- Raffreddamento in salamoia o acqua: Fornisce la velocità di raffreddamento più rapida, ma può aumentare il rischio di distorsione o crepe.

- Raffreddamento in olio: Un raffreddamento più lento e meno severo rispetto all'acqua, che offre un buon equilibrio tra durezza e distorsione ridotta.

- Raffreddamento a gas o aria: I metodi di raffreddamento più lenti, spesso eseguiti in atmosfera controllata con azoto o argon per prevenire l'ossidazione superficiale. Questo viene tipicamente utilizzato per acciai ad alta lega che non richiedono velocità di raffreddamento estreme.

Rinvenimento: Raffinazione della Durezza e Riduzione della Fragilità

Un pezzo che è stato temprato e raffreddato è spesso troppo fragile per un uso pratico. Il rinvenimento è un trattamento termico secondario a bassa temperatura che viene eseguito dopo la tempra.

Riduce parte dell'estrema durezza e fragilità, aumentando significativamente la tenacità del materiale. Regolando la temperatura di rinvenimento, gli ingegneri possono calibrare con precisione l'equilibrio finale di durezza e tenacità.

Comprendere i Compromessi

Nessuna singola proprietà può essere massimizzata senza influenzarne altre. Comprendere questi compromessi è fondamentale per una selezione e un trattamento efficaci dei materiali.

Durezza vs. Fragilità

Questo è il compromesso più fondamentale nel trattamento termico dell'acciaio. Aumentando la durezza di un materiale attraverso il raffreddamento rapido, si aumenta invariabilmente la sua fragilità, rendendolo più suscettibile alla rottura sotto impatto. Il rinvenimento è il compromesso essenziale, sacrificando una piccola quantità di durezza massima per ottenere una grande quantità di tenacità.

Resistenza vs. Duttilità

Generalmente, all'aumentare della resistenza e della durezza di un materiale, la sua duttilità (la capacità di piegarsi o deformarsi senza fratturarsi) diminuisce. Un componente ricotto è altamente duttile ma debole, mentre un componente completamente temprato è molto resistente ma si crepa piuttosto che piegarsi.

Prestazioni vs. Complessità del Processo

Ottenere risultati superiori e altamente coerenti spesso richiede processi più complessi. Il trattamento termico in atmosfera controllata di gas inerte (usando argon o azoto) previene l'ossidazione e si traduce in una superficie pulita, ma è più costoso del trattamento all'aria aperta. La scelta dipende dai requisiti e dal budget dell'applicazione finale.

Selezione del Processo Giusto per il Tuo Obiettivo

La scelta del trattamento termico deve essere direttamente collegata alla funzione prevista del componente.

- Se il tuo obiettivo primario è la massima lavorabilità o formabilità: La ricottura è il processo corretto per ammorbidire il materiale e renderlo facile da lavorare.

- Se il tuo obiettivo primario è la massima resistenza all'usura e durezza: La tempra e il raffreddamento rapido sono necessari, seguiti da un rinvenimento a bassa temperatura per ridurre la fragilità.

- Se il tuo obiettivo primario è stabilizzare un pezzo dopo la saldatura o la lavorazione pesante: La distensione è la scelta ideale per prevenire future distorsioni senza alterare la resistenza del nucleo.

- Se il tuo obiettivo primario è un equilibrio tra elevata resistenza e buona tenacità: La combinazione di tempra, raffreddamento rapido e una temperatura di rinvenimento attentamente selezionata è il percorso più comune.

Comprendendo questi processi fondamentali, ottieni il controllo sulle prestazioni finali del tuo materiale.

Tabella Riepilogativa:

| Processo | Scopo Principale | Risultato Tipico |

|---|---|---|

| Ricottura | Ammorbidire il materiale per la lavorabilità | Aumento della duttilità, riduzione della durezza |

| Tempra & Raffreddamento Rapido | Creare resistenza e durezza all'usura | Elevata durezza, aumento della fragilità |

| Rinvenimento | Ridurre la fragilità dopo la tempra | Miglioramento della tenacità, proprietà equilibrate |

| Distensione | Stabilizzare le parti dopo la produzione | Riduzione delle tensioni interne, stabilità dimensionale |

Pronto a Ottimizzare i Tuoi Processi di Trattamento Termico?

Comprendere la teoria è il primo passo. Ottenere risultati coerenti e di alta qualità richiede un controllo preciso e l'attrezzatura giusta. KINTEK è specializzata in forni da laboratorio avanzati e materiali di consumo progettati per trattamenti termici affidabili, dalla ricottura precisa al raffreddamento rapido in atmosfera controllata.

Sia che tu stia sviluppando nuove leghe o garantendo la qualità dei componenti fabbricati, le nostre soluzioni ti aiutano a raggiungere il perfetto equilibrio di durezza, resistenza e tenacità.

Contatta i nostri esperti oggi stesso per discutere come le attrezzature da laboratorio di KINTEK possono migliorare le prestazioni dei tuoi materiali e l'affidabilità del processo.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Quale gas viene utilizzato in un forno a muffola? Scegliere l'atmosfera giusta per il processo di laboratorio

- Quali sono le quattro fasi del processo di trattamento termico? Padroneggia le 3 fasi fondamentali per risultati superiori

- Cos'è una muffola da laboratorio nell'industria alimentare? Uno strumento chiave per un'analisi nutrizionale accurata

- A cosa serve un forno a muffola? Ottenere Trattamenti Termici e Analisi ad Alta Purezza

- Quali caratteristiche costruttive contribuiscono alla praticità e all'affidabilità di un forno a muffola? Elementi chiave di progettazione per il successo in laboratorio