In sostanza, i forni elettrici ad arco (FEA) sono utilizzati principalmente per produrre nuovi acciai al carbonio e legati fondendo rottami ferrosi riciclati. Sono una pietra angolare del moderno riciclaggio dei metalli, utilizzando un'immensa energia elettrica per trasformare i rottami metallici in acciaio liquido di alta qualità pronto per la produzione.

Il ruolo essenziale di un forno elettrico ad arco è quello di agire come un potente motore di riciclaggio per l'industria siderurgica. Utilizza un arco elettrico ad alta energia per fondere in modo efficiente i rottami d'acciaio, fornendo un'alternativa flessibile e più sostenibile alla produzione di acciaio da minerale di ferro grezzo.

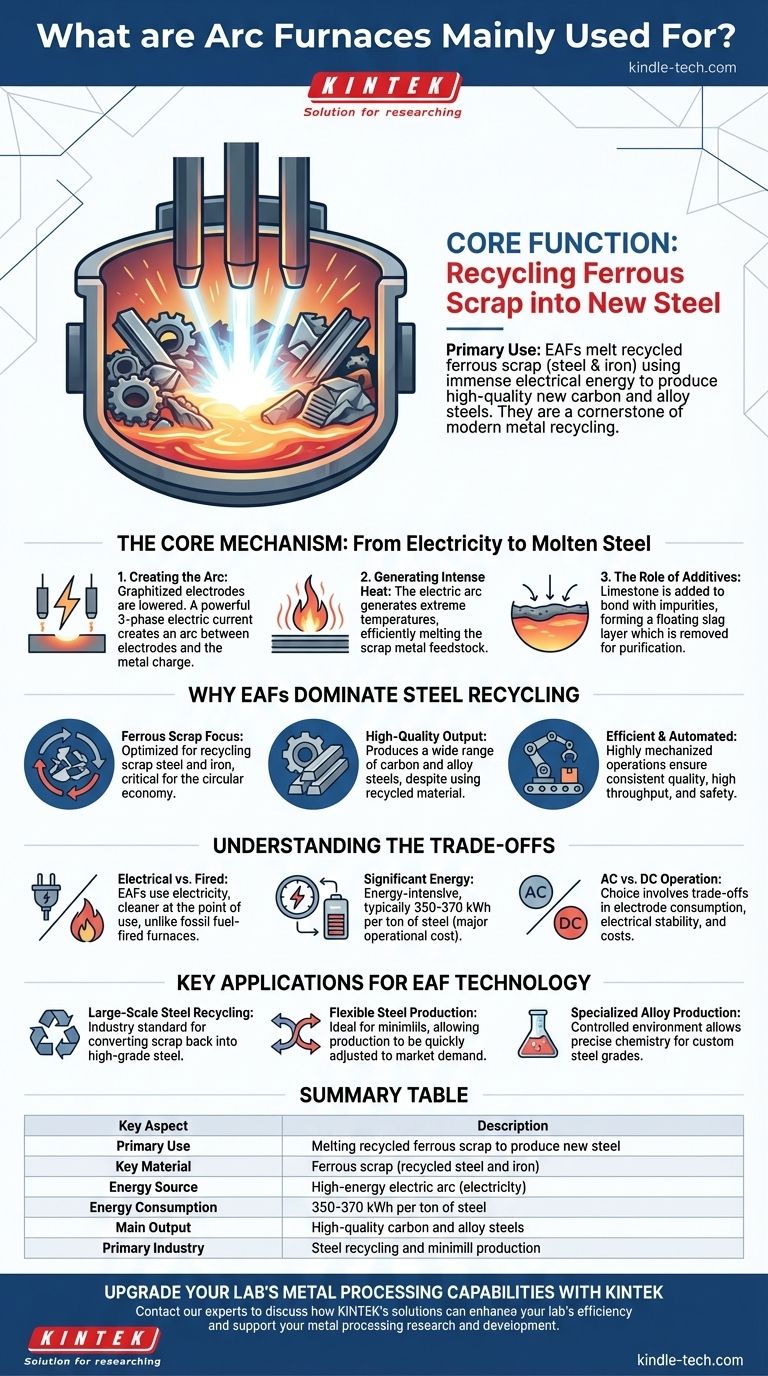

Il Meccanismo Fondamentale: Dall'Elettricità all'Acciaio Fuso

Un forno elettrico ad arco non brucia combustibile nel senso tradizionale. Invece, sfrutta la potenza pura dell'elettricità per generare le temperature estreme necessarie per fondere il metallo.

Creazione dell'Arco

Il processo inizia con l'abbassamento di massicci elettrodi grafitati in un forno riempito di rottami metallici. Una potente corrente elettrica trifase viene applicata a questi elettrodi.

Un arco elettrico si forma quindi tra gli elettrodi e la carica metallica stessa, creando un circuito.

Generazione di Calore Intenso

Questo arco è una scarica concentrata di energia elettrica, che genera un calore immenso. È questo calore intenso e diretto che fonde i rottami metallici in modo efficiente e rapido.

Il Ruolo degli Additivi

Durante il processo di fusione, materiali come il calcare vengono aggiunti al forno. Questi additivi si legano alle impurità nel metallo fuso, formando uno strato di scoria che galleggia in superficie.

Questa scoria viene quindi rimossa, un passaggio fondamentale per purificare l'acciaio prima che venga spillato dal forno.

Perché i Forni ad Arco Dominano il Riciclaggio dell'Acciaio

Sebbene esistano altri tipi di forni, il FEA è particolarmente adatto al compito specifico di riciclare i rottami. Il suo design e funzionamento sono ottimizzati per questa materia prima.

L'Attenzione ai Rottami Ferrosi

Il materiale primario, o "carica", per un FEA sono i rottami ferrosi—acciaio e ferro riciclati. Questo rende il FEA un componente critico dell'economia circolare per l'acciaio.

Produzione di Acciaio di Alta Qualità

Nonostante l'utilizzo di materiale riciclato, i FEA sono in grado di produrre una vasta gamma di acciai di alta qualità. Possono produrre sia acciaio al carbonio comune che acciai legati più specializzati aggiungendo elementi specifici al bagno fuso.

Un Processo Efficiente e Automatizzato

Le moderne operazioni dei forni ad arco sono altamente meccanizzate e automatizzate. Ciò garantisce qualità costante, elevata produttività e sicurezza in un ambiente industriale intrinsecamente pericoloso.

Comprendere i Compromessi

La scelta di un FEA si basa su specifiche esigenze industriali e comporta considerazioni operative distinte rispetto ad altre tecnologie di forno.

Forni Elettrici vs. Forni a Combustione

Il panorama dei forni industriali include due tipi generali: elettrici e a combustione. I forni a combustione si basano sulla combustione di combustibile (come gas o petrolio), mentre i FEA si basano esclusivamente sull'elettricità. Questo rende i FEA più puliti nel punto di utilizzo, con emissioni legate alla fonte di generazione di elettricità.

Significativi Requisiti Energetici

Il processo è ad alta intensità energetica. Un tipico FEA richiede tra 350 e 370 kWh di energia per produrre una singola tonnellata di acciaio, un costo e una considerazione operativa importanti. La quantità esatta dipende dalla qualità e dalla composizione dei rottami utilizzati.

Funzionamento AC vs. DC

Esistono due tipi principali di FEA: quelli che funzionano a corrente alternata (AC) e quelli che utilizzano corrente continua (DC). Sebbene entrambi raggiungano lo stesso obiettivo, la scelta tra di essi comporta compromessi nel consumo di elettrodi, nella stabilità elettrica e nei costi operativi.

Applicazioni Chiave per la Tecnologia FEA

L'applicazione di un forno elettrico ad arco è direttamente legata al risultato desiderato e alle materie prime disponibili.

- Se il tuo obiettivo principale è il riciclaggio dell'acciaio su larga scala: Il FEA è la tecnologia standard del settore per convertire in modo efficiente i rottami metallici in acciaio di alta qualità.

- Se il tuo obiettivo principale è la produzione flessibile di acciaio: I FEA possono essere avviati e arrestati più facilmente rispetto ai tradizionali altiforni, rendendoli ideali per le "minimills" che adattano la produzione alla domanda del mercato.

- Se il tuo obiettivo principale è la produzione di acciai legati specializzati da rottami: L'ambiente controllato del FEA consente precise regolazioni chimiche, rendendolo perfetto per la creazione di gradi di acciaio personalizzati.

In definitiva, il forno elettrico ad arco si presenta come uno strumento potente e indispensabile per la produzione di acciaio sostenibile e versatile in tutto il mondo.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Uso Primario | Fusione di rottami ferrosi riciclati per produrre nuovo acciaio |

| Materiale Chiave | Rottami ferrosi (acciaio e ferro riciclati) |

| Fonte di Energia | Arco elettrico ad alta energia (elettricità) |

| Consumo Energetico | 350-370 kWh per tonnellata di acciaio |

| Output Principale | Acciai al carbonio e legati di alta qualità |

| Industria Primaria | Riciclaggio dell'acciaio e produzione in minimills |

Migliora le Capacità di Lavorazione dei Metalli del Tuo Laboratorio con KINTEK

Che tu sia coinvolto nella ricerca sui materiali, nei test metallurgici o nello sviluppo di leghe su piccola scala, KINTEK fornisce l'attrezzatura da laboratorio di cui hai bisogno per supportare i tuoi flussi di lavoro di analisi dell'acciaio e dei metalli. I nostri forni specializzati e i materiali di consumo aiutano ricercatori e laboratori di controllo qualità a ottenere un controllo preciso della temperatura e risultati affidabili.

Contatta i nostri esperti oggi stesso per discutere come le soluzioni KINTEK possono migliorare l'efficienza del tuo laboratorio e supportare la tua ricerca e sviluppo nella lavorazione dei metalli.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master