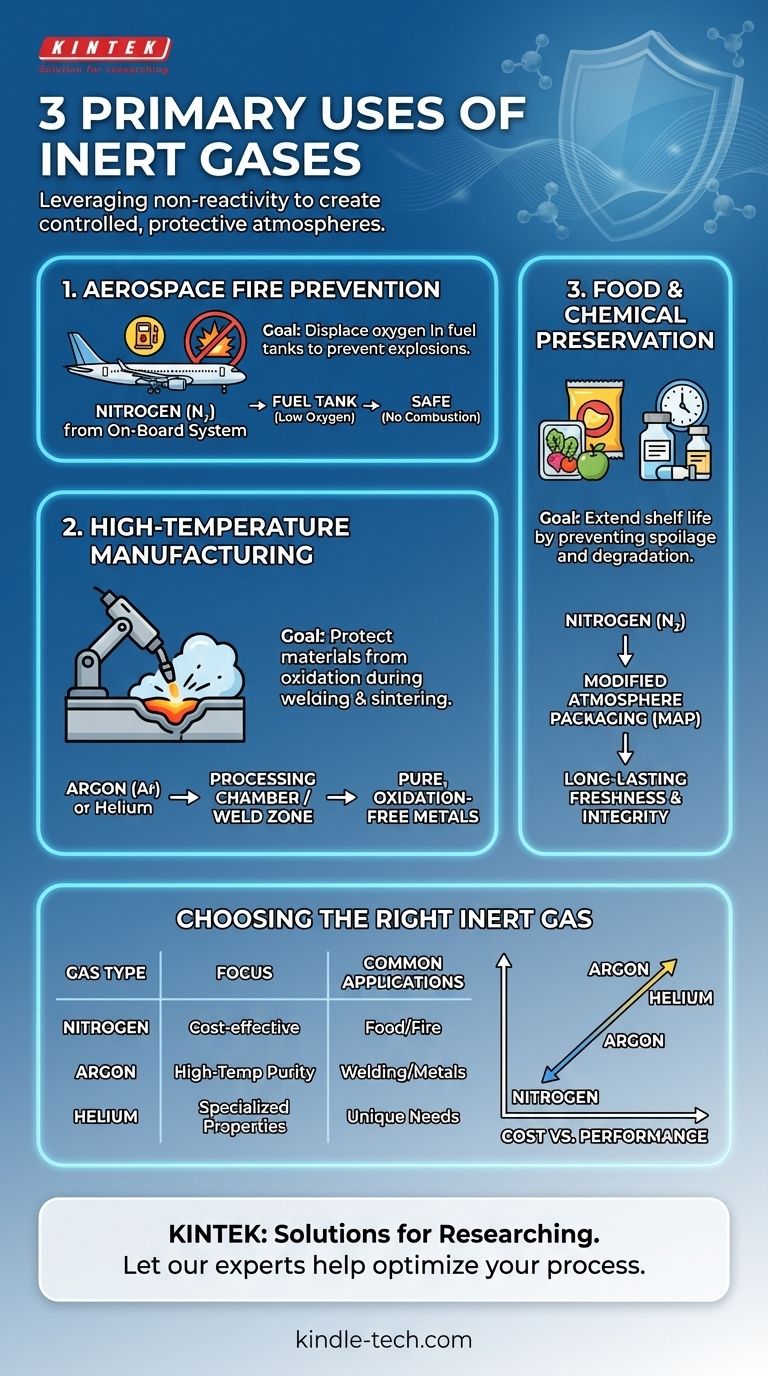

Tre usi primari dei gas inerti sono la prevenzione di incendi ed esplosioni nell'aeronautica, la protezione dei materiali durante la produzione ad alta temperatura come la saldatura e la sinterizzazione, e la conservazione della qualità di alimenti e prodotti chimici sensibili. Tutte queste applicazioni sfruttano la proprietà fondamentale dei gas inerti: la loro incapacità chimica di reagire con altre sostanze, che permette loro di spostare gas reattivi come l'ossigeno.

Lo scopo fondamentale dell'utilizzo di un gas inerte è creare un'atmosfera controllata e non reattiva. Questo scudo protettivo previene processi chimici indesiderati come ossidazione, combustione e degradazione che altrimenti comprometterebbero la sicurezza, la qualità o l'integrità di un prodotto o processo.

Cosa definisce un gas inerte?

Il principio di non reattività

Un gas inerte è definito dalla sua stabilità chimica. Questi gas hanno un guscio esterno completo di elettroni, il che li rende estremamente riluttanti a formare legami chimici con altri elementi.

I gas nobili della tavola periodica—come elio, neon e argon—sono i veri esempi di elementi inerti. Tuttavia, per la maggior parte degli scopi industriali, anche i gas diatomici non reattivi come l'azoto sono considerati e usati come gas inerti.

Comuni gas inerti industriali

L'azoto (N₂) è il gas inerte più utilizzato grazie alla sua abbondanza (costituisce oltre il 78% dell'aria) e al basso costo. È efficace per molte applicazioni generiche.

L'argon (Ar) è anch'esso estremamente comune. Sebbene più costoso dell'azoto, è più denso dell'aria e fornisce un grado di inerzia più elevato, specialmente alle alte temperature riscontrate nella saldatura e nella metallurgia.

L'elio (He) è utilizzato in applicazioni specializzate dove sono richieste le sue proprietà uniche, come l'elevata conducibilità termica e la bassa densità. Generalmente è l'opzione più costosa.

Principali applicazioni industriali

Metallurgia e lavorazione ad alta temperatura

In processi come la sinterizzazione sotto vuoto o la saldatura, i metalli vengono riscaldati a temperature estreme dove diventano altamente reattivi con l'ossigeno atmosferico e l'umidità. Questa reazione, l'ossidazione, può creare impurità e indebolire il prodotto finale.

Inondando la camera di lavorazione o la zona di saldatura con un gas inerte come l'argon, l'ossigeno reattivo viene fisicamente spostato. Questo previene l'esaurimento degli elementi di lega chiave, controlla il contenuto finale di carbonio e garantisce l'integrità strutturale e la purezza della parte metallica.

Aerospazio e prevenzione incendi

I serbatoi di carburante degli aeromobili contengono una miscela pericolosa di vapore di carburante e aria. Una scintilla elettrica in questo ambiente potrebbe essere catastrofica. Per mitigare questo rischio, gli aeromobili moderni utilizzano un Sistema di Generazione di Gas Inerte a Bordo (OBIGGS).

Questi sistemi utilizzano una membrana per separare l'azoto dall'aria di spurgo del motore. Questo azoto quasi puro viene quindi pompato nei serbatoi di carburante, spostando l'ossigeno. Mantenendo la concentrazione di ossigeno al di sotto del limite di infiammabilità (circa 10-12%), il rischio di esplosione è praticamente eliminato.

Conservazione chimica e alimentare

L'ossigeno è il nemico primario della freschezza negli alimenti confezionati, causando stantio, deterioramento e perdita di sapore attraverso l'ossidazione. Allo stesso modo, molti prodotti farmaceutici e sostanze chimiche sensibili si degradano se esposti all'aria.

In un processo chiamato confezionamento in atmosfera modificata (MAP), i confezionatori di alimenti sostituiscono l'ossigeno all'interno di una confezione con azoto. Questo prolunga drasticamente la durata di conservazione senza la necessità di conservanti chimici. Lo stesso principio viene utilizzato per avvolgere sostanze chimiche sensibili durante lo stoccaggio e il trasporto.

Comprendere i compromessi

L'"inerzia" è relativa

Un gas inerte in uno scenario può essere reattivo in un altro. L'efficacia di un gas inerte dipende dalla temperatura, dalla pressione e dai materiali specifici coinvolti.

Ad esempio, mentre l'azoto è inerte per la maggior parte degli acciai a temperature moderate, può reagire per formare nitruri metallici alle temperature più elevate utilizzate per lavorare alcune leghe. In questi casi, è necessario un gas più veramente inerte come l'argon.

Costo vs. prestazioni

Esiste un compromesso diretto tra il costo di un gas inerte e il suo livello di prestazioni.

L'azoto è il cavallo di battaglia per il suo basso costo, ideale per applicazioni di grande volume come l'imballaggio alimentare. L'argon e l'elio offrono un'inerzia superiore ma a un significativo sovrapprezzo, riservandoli a processi di alto valore dove la purezza non è negoziabile.

Approvvigionamento e purezza

I gas inerti possono essere forniti in bombole ad alta pressione, come liquido criogenico in vasi Dewar, o generati in loco. Per un uso continuo e ad alto volume, i generatori di azoto in loco possono essere la soluzione più economica. La purezza richiesta del gas influenzerà anche il costo e la scelta della fornitura.

Fare la scelta giusta per la tua applicazione

La scelta di un gas inerte richiede di abbinare le proprietà del gas agli obiettivi specifici del tuo processo.

- Se il tuo obiettivo principale è lo spostamento su larga scala ed economico: L'azoto è quasi sempre la scelta ottimale per applicazioni come la soppressione degli incendi e la conservazione degli alimenti.

- Se il tuo obiettivo principale è la purezza metallurgica ad alta temperatura: L'argon è lo standard industriale per la saldatura e la lavorazione dei metalli per prevenire l'ossidazione e garantire l'integrità del materiale.

- Se il tuo obiettivo principale è un'applicazione specializzata che richiede proprietà fisiche uniche: L'elio viene utilizzato quando caratteristiche come la sua elevata conducibilità termica o il basso peso molecolare sono critiche.

In definitiva, la scelta del gas inerte giusto è una decisione strategica che bilancia precise esigenze chimiche con i costi operativi.

Tabella riassuntiva:

| Caso d'uso | Obiettivo chiave | Gas comuni |

|---|---|---|

| Prevenzione incendi aerospaziale | Spostare l'ossigeno nei serbatoi di carburante per prevenire esplosioni. | Azoto |

| Produzione ad alta temperatura | Proteggere i metalli dall'ossidazione durante la saldatura e la sinterizzazione. | Argon |

| Conservazione alimentare e chimica | Prolungare la durata di conservazione prevenendo il deterioramento e la degradazione. | Azoto |

Devi selezionare il gas inerte giusto per il tuo laboratorio o processo di produzione?

La scelta tra azoto, argon ed elio è fondamentale per la sicurezza, la purezza e l'efficacia in termini di costi. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo consulenza e soluzioni esperte per tutte le tue esigenze di gas inerte, dalla fornitura di gas ad alta purezza ai sistemi integrati per saldatura, sinterizzazione e conservazione dei campioni.

Lascia che i nostri esperti ti aiutino a ottimizzare il tuo processo. Contatta KINTEK oggi per discutere la tua applicazione specifica e garantire l'integrità e la sicurezza del materiale.

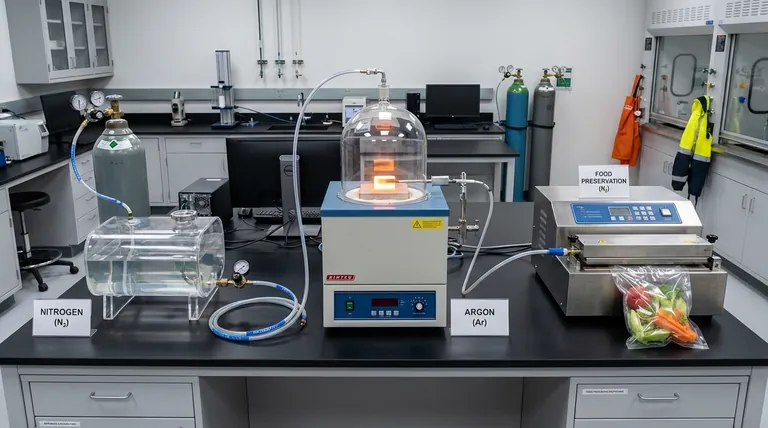

Guida Visiva

Prodotti correlati

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

- Macchina setacciatrice vibrante da laboratorio Setaccio vibrante a battente

- Fornace a Tubo da Laboratorio Multizona

- Circolatore refrigerante da 10L, bagno d'acqua di raffreddamento, bagno di reazione a temperatura costante a bassa temperatura

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quali sono i vantaggi del processo di sinterizzazione atmosferica per il SiC? Garanzia di integrità strutturale nei decompositori di H2SO4

- Come fa una sonda di ossigeno o di carbonio a misurare il potenziale di carbonio? La scienza dietro il controllo preciso del forno

- Cos'è un forno a muffola per il trattamento termico? Ottieni un controllo atmosferico superiore per i tuoi materiali

- Come vengono utilizzati i gas inerti nel trattamento termico dei metalli? Proteggi le tue leghe con atmosfere di azoto e argon

- Come viene utilizzato l'ossigeno (O2) nelle atmosfere controllate del forno? Padronanza dell'ingegneria delle superfici per i metalli

- Perché utilizzare gas inerte nei forni di riduzione ad alta temperatura? Padroneggiare la produzione di polvere di carburo di silicio ad alte prestazioni

- Perché il gas azoto viene utilizzato nell'invecchiamento delle polveri Cu-Ag? Garantire la sicurezza e l'integrità del materiale nel tuo processo ad alta temperatura

- Qual è la funzione di un forno di sinterizzazione ad alta resistenza in atmosfera di idrogeno? Essenziale per i bersagli di molibdeno