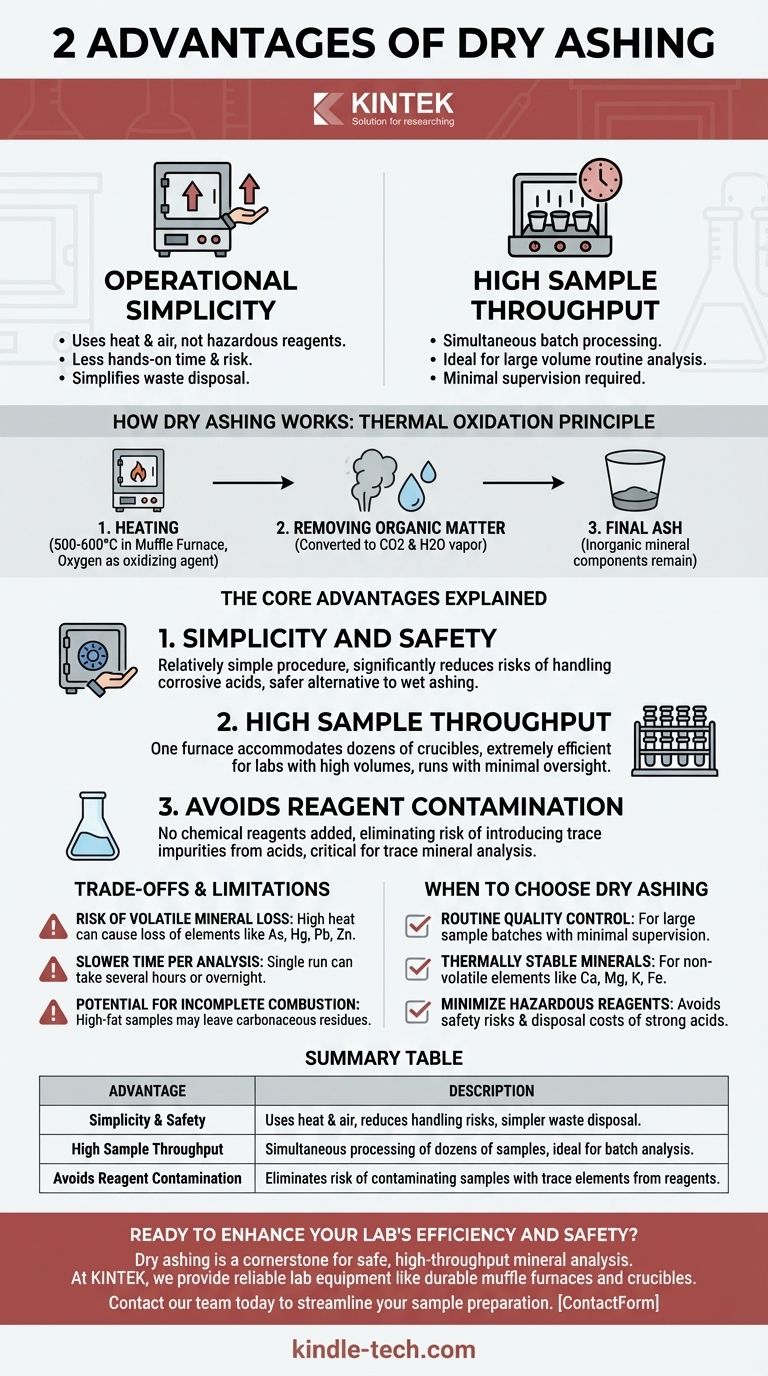

I principali vantaggi della calcinazione a secco sono la sua semplicità operativa e la sua capacità di elaborare un elevato numero di campioni. Questo metodo richiede un uso minimo di reagenti pericolosi e consente a un tecnico di elaborare molti campioni contemporaneamente con poca supervisione diretta, rendendolo una scelta altamente efficiente per molte analisi di routine.

La scelta di una tecnica di preparazione del campione è una decisione critica nella chimica analitica. La calcinazione a secco si distingue come il metodo preferito quando i tuoi obiettivi sono l'efficienza operativa e la sicurezza, in particolare per grandi lotti di campioni in cui i minerali target non sono volatili.

Come funziona la calcinazione a secco: il principio dell'ossidazione termica

La calcinazione a secco è un processo di decomposizione che utilizza alte temperature e aria ambiente per eliminare la materia organica da un campione, lasciando solo i componenti inorganici e minerali.

Riscaldamento in presenza di ossigeno

Il campione viene posto in un forno a muffola e riscaldato ad alte temperature, tipicamente tra 500 e 600°C. L'ossigeno nell'aria all'interno del forno agisce come agente ossidante.

Rimozione della materia organica

A queste temperature, tutti i composti organici (materiali a base di carbonio) vengono bruciati. Vengono convertiti in gas come anidride carbonica e vapore acqueo, che vengono poi sfiatati dal sistema.

La cenere finale

Il materiale che rimane dopo il completamento di questo processo è chiamato cenere. Questa cenere è composta dai componenti minerali inorganici del campione originale, tipicamente sotto forma di ossidi, solfati, fosfati e cloruri.

I vantaggi principali spiegati

I benefici della calcinazione a secco derivano direttamente dalla sua metodologia semplice e diretta rispetto alla sua principale alternativa, la digestione umida.

Vantaggio 1: Semplicità e Sicurezza

La calcinazione a secco è una procedura relativamente semplice che richiede meno tempo di lavoro diretto da parte di un analista. A differenza della digestione umida, che si basa su acidi potenti e pericolosi, la calcinazione a secco utilizza principalmente calore e aria. Ciò riduce significativamente i rischi associati alla manipolazione di prodotti chimici corrosivi e semplifica lo smaltimento dei rifiuti.

Vantaggio 2: Elevata produttività di campioni

Un singolo forno a muffola può ospitare un gran numero di crogioli contemporaneamente. Ciò consente l'elaborazione simultanea di decine di campioni, rendendolo un metodo estremamente efficiente per i laboratori che gestiscono un elevato volume di test di controllo qualità di routine. Una volta avviato il programma del forno, richiede una supervisione minima.

Vantaggio 3: Evita la contaminazione da reagenti

Poiché non vengono aggiunti reagenti chimici al campione, non vi è alcun rischio di contaminare il campione con elementi in tracce che potrebbero essere presenti negli acidi o negli agenti ossidanti. Questo può essere un vantaggio critico quando si esegue l'analisi di minerali in tracce dove l'elevata purezza è essenziale.

Comprendere i compromessi e le limitazioni

Nessuna tecnica è perfetta. Per utilizzare efficacemente la calcinazione a secco, è necessario comprenderne le limitazioni intrinseche.

Il rischio di perdita di minerali volatili

Questo è lo svantaggio più significativo della calcinazione a secco. Le alte temperature possono causare la vaporizzazione e la perdita di minerali volatili ed elementi in tracce (come arsenico, mercurio, piombo e zinco). Ciò porta a una sottostima del loro contenuto e rende il metodo inadatto per l'analisi di questi specifici elementi.

Tempo di analisi più lento

Sebbene la produttività per un lotto grande sia elevata, il tempo effettivo per una singola esecuzione di calcinazione a secco può essere molto lungo, spesso richiedendo diverse ore o addirittura una notte. La digestione umida, sebbene più laboriosa, può spesso essere completata più rapidamente per un piccolo numero di campioni.

Potenziale di combustione incompleta

Per campioni con un contenuto di grassi molto elevato, la materia organica potrebbe non bruciare completamente, lasciando a volte residui carboniosi. Ciò può portare a una sovrastima del contenuto finale di ceneri.

Quando scegliere la calcinazione a secco

Il tuo obiettivo analitico dovrebbe sempre dettare la scelta del metodo. Utilizza queste linee guida per prendere una decisione informata.

- Se il tuo obiettivo principale è il controllo qualità di routine su grandi lotti di campioni: La calcinazione a secco è altamente efficiente ed economica grazie alla sua capacità di elaborazione in batch e alla minima necessità di supervisione.

- Se la tua analisi si concentra su minerali termicamente stabili e non volatili: Per elementi come calcio, magnesio, potassio e ferro, la calcinazione a secco è un metodo affidabile e diretto.

- Se la tua priorità è ridurre al minimo l'uso di reagenti chimici pericolosi: La calcinazione a secco evita i rischi per la sicurezza, le sfide di approvvigionamento e i costi di smaltimento associati agli acidi forti richiesti per la digestione umida.

In definitiva, la scelta della calcinazione a secco è una decisione strategica che privilegia l'efficienza operativa e la sicurezza per l'analisi di minerali termicamente stabili.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Semplicità e Sicurezza | Utilizza calore e aria invece di acidi pericolosi, riducendo i rischi di manipolazione e la complessità dello smaltimento dei rifiuti. |

| Elevata produttività di campioni | Consente l'elaborazione simultanea di decine di campioni in un forno a muffola, ideale per l'analisi di routine in batch. |

| Evita la contaminazione da reagenti | Elimina il rischio di contaminare i campioni con elementi in tracce provenienti da reagenti chimici, garantendo la purezza analitica. |

Pronto a migliorare l'efficienza e la sicurezza del tuo laboratorio?

La calcinazione a secco è una tecnica fondamentale per un'analisi minerale sicura e ad alta produttività. Noi di KINTEK siamo specializzati nella fornitura dell'attrezzatura da laboratorio affidabile — come forni a muffola durevoli e crogioli — di cui hai bisogno per implementare questo metodo in modo efficace.

I nostri esperti possono aiutarti a selezionare la soluzione perfetta per la tua applicazione specifica, sia che tu operi nel settore alimentare, farmaceutico o dei test ambientali. Contatta il nostro team oggi stesso per discutere come i nostri prodotti possono ottimizzare la preparazione dei tuoi campioni e fornire risultati accurati.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Cos'è un forno a muffola? Una guida al riscaldamento ad alta temperatura e senza contaminazioni

- Come si controlla la temperatura di un forno a muffola? Una guida al monitoraggio preciso

- Un forno a muffola è un forno? Una guida al riscaldamento ad alta temperatura vs. bassa temperatura

- Qual è la temperatura operativa di un forno a muffola? Da 200°C a 1800°C per la tua applicazione

- Qual è un esempio di tempra? Ottieni una durezza ottimale con un raffreddamento preciso