Il processo di sinterizzazione è influenzato principalmente da quattro fattori chiave. Questi sono la temperatura del processo, la pressione applicata, la dimensione delle particelle di polvere iniziali e la composizione del materiale. Ognuna di queste variabili deve essere controllata attentamente per trasformare una polvere sciolta in un oggetto solido e denso con proprietà meccaniche specifiche.

La sinterizzazione è fondamentalmente un gioco di energia e geometria. L'obiettivo è utilizzare calore e pressione per incoraggiare le singole particelle a legarsi tra loro, eliminando sistematicamente gli spazi vuoti tra di esse per creare una massa solida e unificata.

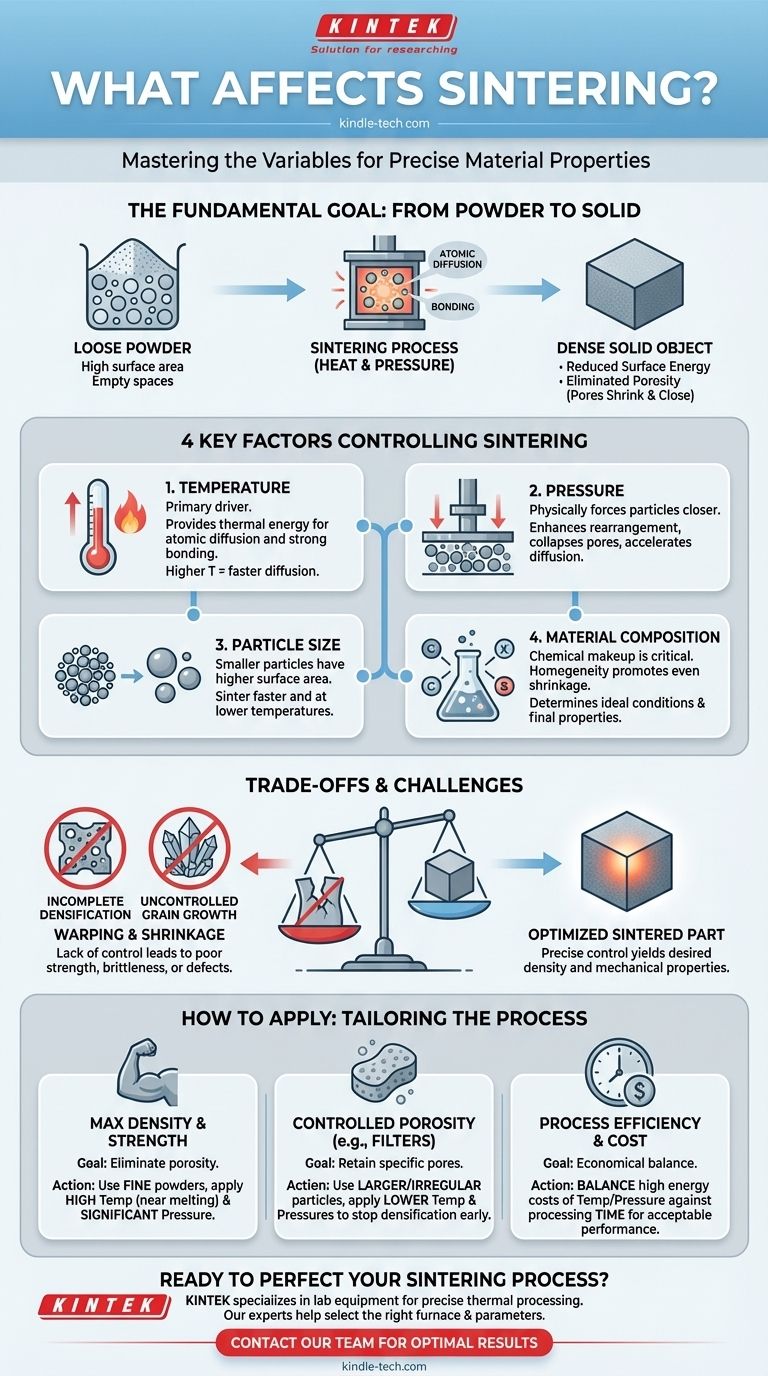

L'obiettivo fondamentale: dalla polvere al solido

La sinterizzazione è un trattamento termico per compattare la polvere in un pezzo solido. Funziona applicando calore a una temperatura inferiore al punto di fusione del materiale, inducendo gli atomi a diffondersi attraverso i confini delle particelle, fondendole insieme.

Riduzione dell'energia superficiale

Un insieme di polvere sciolta ha un'area superficiale incredibilmente elevata. Questa elevata area superficiale corrisponde a un'elevata energia superficiale, uno stato instabile. La sinterizzazione fornisce un percorso affinché il sistema abbassi la sua energia riducendo l'area superficiale totale man mano che le singole particelle si legano e si fondono.

Eliminazione della porosità

Gli spazi tra le particelle sono noti come pori. L'obiettivo principale della maggior parte delle operazioni di sinterizzazione è ridurre o eliminare questa porosità. Man mano che le particelle si fondono, questi pori si restringono e alla fine si chiudono, portando a un componente finale più denso e resistente.

Fattori chiave che controllano il processo di sinterizzazione

Padroneggiare il processo di sinterizzazione richiede la comprensione di come ogni variabile contribuisce al risultato finale. Questi fattori lavorano in concerto per guidare la densificazione del materiale.

Il ruolo della temperatura

La temperatura è il motore principale della sinterizzazione. Fornisce l'energia termica necessaria affinché gli atomi diventino mobili e si diffondano attraverso i confini delle particelle, formando forti legami atomici. Senza calore sufficiente, questo processo di diffusione è troppo lento per essere efficace.

L'impatto della pressione

L'applicazione di pressione esterna forza fisicamente le particelle di polvere a un contatto più ravvicinato. Ciò migliora il riarrangiamento delle particelle, collassa i pori più grandi e accelera il processo di diffusione che lega insieme le particelle.

Perché la dimensione delle particelle è importante

Il comportamento di sinterizzazione dipende fortemente dalla dimensione delle particelle iniziali. Le particelle più piccole hanno un rapporto superficie-volume più elevato, il che fornisce una maggiore forza trainante per la densificazione, consentendo al processo di avvenire a temperature più basse o in meno tempo.

L'influenza della composizione del materiale

La composizione chimica della polvere è fondamentale. Una composizione omogenea, in cui tutte le particelle sono uniformi e ben miscelate, promuove una contrazione uniforme e proprietà coerenti. Materiali e leghe diversi hanno temperature e comportamenti di sinterizzazione ideali molto diversi.

L'effetto del tasso di riscaldamento

Anche la velocità con cui si raggiunge la temperatura target può influenzare il risultato. Un tasso di riscaldamento attentamente controllato può influire sulla densità finale e sulla struttura a grana del materiale, prevenendo difetti come crepe.

Comprendere i compromessi e le sfide

Ottenere una parte sinterizzata perfetta implica bilanciare fattori in competizione. La mancanza di controllo può portare a risultati indesiderati che compromettono l'integrità del componente.

Densificazione incompleta

Se la temperatura è troppo bassa, la pressione è insufficiente o il tempo di lavorazione è troppo breve, la parte non si densificherà completamente. Ciò lascia una porosità significativa, con conseguente componente con scarsa resistenza meccanica e affidabilità.

Crescita incontrollata dei grani

Sebbene le alte temperature promuovano la densificazione, mantenere una parte alla temperatura di picco per troppo tempo può far crescere eccessivamente le strutture cristalline interne (grani). I grani eccessivamente grandi possono spesso rendere un materiale, in particolare una ceramica, più fragile.

Deformazione e ritiro

Man mano che il materiale si densifica e i pori vengono eliminati, l'intera parte si restringe. Se la polvere iniziale non è impaccata uniformemente o se il riscaldamento è irregolare, questo ritiro può essere non uniforme, causando l'incurvamento, la distorsione o persino la rottura della parte.

Come applicarlo al tuo progetto

Il tuo obiettivo specifico determinerà come manipolare le variabili chiave della sinterizzazione. Il processo non è universale; deve essere adattato alle proprietà desiderate del prodotto finale.

- Se il tuo obiettivo principale è la massima densità e resistenza: Utilizza polveri fini e uniformi e applica alte temperature (avvicinandoti al punto di fusione) e pressione significativa per eliminare quanta più porosità possibile.

- Se il tuo obiettivo principale è creare una struttura porosa controllata (ad esempio per filtri): Utilizza particelle più grandi o più irregolari con temperature e pressioni più basse per interrompere intenzionalmente il processo di densificazione prima che tutti i pori si chiudano.

- Se il tuo obiettivo principale è l'efficienza del processo e i costi: Bilancia gli alti costi energetici della temperatura e della pressione rispetto al tempo di lavorazione per trovare il percorso più economico per raggiungere un livello accettabile di prestazioni per la tua applicazione.

Padroneggiando queste variabili, ottieni un controllo preciso sulle proprietà finali del tuo materiale, dalla sua resistenza alla sua densità.

Tabella riassuntiva:

| Fattore | Effetto principale sulla sinterizzazione |

|---|---|

| Temperatura | Guida la diffusione atomica per il legame delle particelle e la densificazione. |

| Pressione | Forza le particelle a un contatto più ravvicinato, accelerando il legame. |

| Dimensione delle particelle | Le particelle più piccole sinterizzano più velocemente e a temperature più basse. |

| Composizione del materiale | Determina la temperatura di sinterizzazione ideale e le proprietà finali. |

Pronto a perfezionare il tuo processo di sinterizzazione? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per una lavorazione termica precisa. I nostri esperti possono aiutarti a selezionare il forno e i parametri giusti per ottenere la densità, la resistenza e la struttura del materiale desiderate. Contatta oggi il nostro team per discutere le tue specifiche esigenze di laboratorio e garantire risultati ottimali per i tuoi progetti.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Quali sono i vantaggi di una fornace a muffola? Ottieni purezza e precisione nella lavorazione ad alta temperatura

- Qual è il trasferimento di calore di un forno a muffola? Comprendere il riscaldamento indiretto per la purezza

- Qual è l'intervallo di riscaldamento di un forno a muffola? Da 800°C a 1800°C per le esigenze del tuo laboratorio

- Qual è l'impostazione della temperatura di un forno a muffola? Seleziona il modello giusto per il tuo processo

- Qual è la tolleranza di un forno a muffola? Una guida all'accuratezza e all'uniformità della temperatura