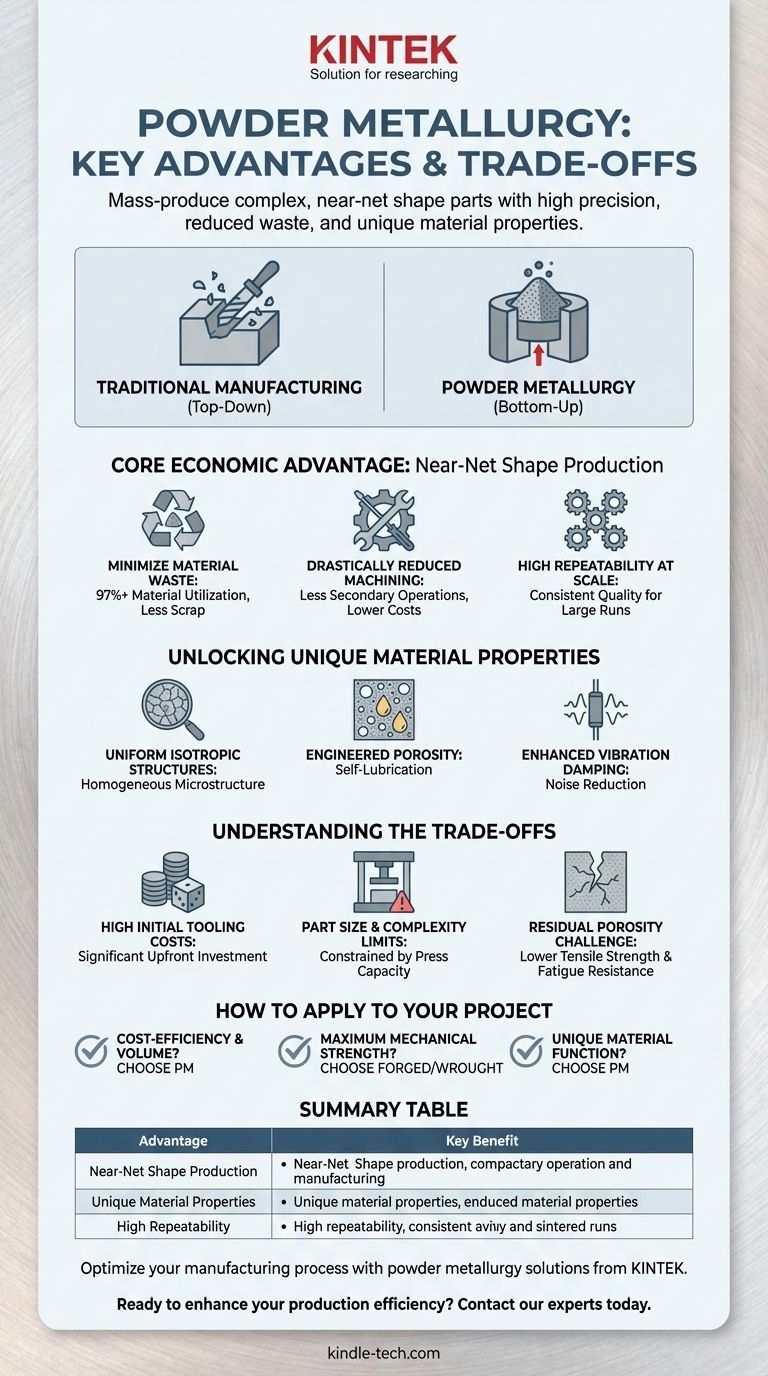

Il vantaggio principale della metallurgia delle polveri è la sua capacità di produrre in serie pezzi complessi, di forma quasi finale, con elevata precisione, il che riduce drasticamente gli sprechi di materiale, i costi di post-lavorazione e i tempi di consegna rispetto ai metodi sottrattivi tradizionali come la lavorazione meccanica. Sblocca inoltre il potenziale per creare materiali unici con proprietà specializzate, come l'autolubrificazione, impossibili da ottenere con altri mezzi.

Mentre la produzione tradizionale è un processo "top-down" di intaglio di un pezzo finale da un blocco di materiale più grande, la metallurgia delle polveri (PM) è un metodo "bottom-up" per costruirlo dalle fondamenta. Questa differenza fondamentale rende la PM eccezionalmente conveniente per la produzione ad alto volume di componenti intricati dove i costi dei materiali e della lavorazione sono le preoccupazioni principali.

Il Vantaggio Economico Principale: Produzione Near-Net Shape

Il beneficio più significativo della metallurgia delle polveri ruota attorno alla sua efficienza. Pressando polveri metalliche in uno stampo, si crea un pezzo che è estremamente vicino alla sua forma finale, o "netta", fin dall'inizio.

Minimizzare gli Sprechi di Materiale

La lavorazione meccanica tradizionale può generare una quantità significativa di materiale di scarto, il che aumenta i costi. La PM, al contrario, utilizza solo il materiale necessario per il pezzo stesso, raggiungendo spesso oltre il 97% di utilizzo del materiale.

Ridurre Drasticamente la Lavorazione Meccanica

Poiché i pezzi vengono formati con dimensioni precise, la necessità di operazioni secondarie costose e lunghe come fresatura, tornitura o foratura viene eliminata o sostanzialmente ridotta.

Ottenere Alta Ripetibilità su Scala

L'uso di stampi durevoli e riutilizzabili assicura che ogni pezzo prodotto – dal primo al diecimillesimo – sia virtualmente identico. Questo rende la PM un processo ideale per cicli di produzione su larga scala in cui la coerenza è fondamentale.

Sbloccare Proprietà dei Materiali Uniche

La metallurgia delle polveri non è solo un processo efficiente; è uno strumento per l'ingegneria dei materiali. Permette la creazione di componenti con caratteristiche difficili o impossibili da replicare con la fusione o la forgiatura.

Creare Strutture Uniformi e Isotrope

La fusione può introdurre incoerenze, mentre la forgiatura crea una struttura a grana direzionale. La PM consolida le polveri allo stato solido, risultando in una microstruttura altamente uniforme e omogenea con proprietà isotrope, il che significa che la sua resistenza e altre caratteristiche sono le stesse in tutte le direzioni.

Ingegnerizzare la Porosità per l'Autolubrificazione

Il processo PM può essere controllato per creare una rete di pori interconnessi all'interno di un pezzo. Questi pori possono essere impregnati di lubrificanti, creando cuscinetti e ingranaggi autolubrificanti perfetti per applicazioni in cui la manutenzione regolare è difficile.

Migliorare lo Smorzamento delle Vibrazioni

La stessa porosità che consente l'autolubrificazione conferisce anche ai pezzi PM eccellenti capacità di smorzamento delle vibrazioni e del rumore, un tratto prezioso per ingranaggi e altri componenti nei macchinari automobilistici e industriali.

Comprendere i Compromessi

Nessun processo di produzione è universalmente superiore. Riconoscere i limiti della metallurgia delle polveri è cruciale per prendere una decisione informata.

Alti Costi Iniziali degli Utensili

Gli stampi, le matrici e le presse richieste per la PM rappresentano un investimento iniziale significativo. Questo rende il processo generalmente antieconomico per la produzione a basso volume o la prototipazione.

Limitazioni nella Dimensione e Complessità dei Pezzi

La dimensione del pezzo è limitata dalla capacità in tonnellaggio della pressa di compattazione. Inoltre, geometrie estremamente complesse con sottosquadri o fori trasversali possono essere difficili o impossibili da produrre senza lavorazioni secondarie.

La Sfida della Porosità Residua

Sebbene la porosità possa essere una caratteristica, può anche essere uno svantaggio. A meno che non vengano utilizzati costosi passaggi secondari di densificazione, la maggior parte dei pezzi PM conserva un certo livello di porosità, che può limitare la loro resistenza alla trazione ultima e la resistenza a fatica rispetto alle controparti forgiate o lavorate completamente dense.

Come Applicarlo al Tuo Progetto

La tua scelta del processo di produzione deve allinearsi con gli obiettivi specifici del tuo progetto in termini di costi, prestazioni e volume.

- Se la tua attenzione principale è l'efficienza dei costi per pezzi complessi e ad alto volume: La PM è una scelta eccezionale grazie al suo basso spreco e alla minima necessità di lavorazione secondaria.

- Se la tua attenzione principale è la massima resistenza meccanica e la tenacità all'impatto: Un componente forgiato o lavorato completamente denso probabilmente supererà un pezzo PM standard.

- Se la tua attenzione principale è la creazione di una funzione materiale unica (come l'autolubrificazione o la densità controllata): La PM offre capacità che semplicemente non sono ottenibili con i metodi sottrattivi tradizionali.

Comprendendo i suoi punti di forza specifici e i limiti intrinseci, puoi sfruttare la metallurgia delle polveri come un potente strumento per una produzione ottimizzata.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Produzione Near-Net Shape | Riduce gli sprechi di materiale e i costi di lavorazione per i cicli ad alto volume. |

| Proprietà dei Materiali Uniche | Consente l'autolubrificazione, strutture isotrope uniformi e smorzamento delle vibrazioni. |

| Alta Ripetibilità | Assicura una qualità costante del pezzo per la produzione di massa. |

Ottimizza il tuo processo di produzione con le soluzioni di metallurgia delle polveri di KINTEK.

In qualità di fornitore leader di attrezzature e materiali di consumo da laboratorio, KINTEK è specializzata nel fornire gli strumenti e l'esperienza necessari per sfruttare la metallurgia delle polveri per la produzione ad alto volume ed economicamente vantaggiosa di pezzi complessi. Sia che tu stia sviluppando componenti autolubrificanti o cercando di ridurre al minimo gli sprechi di materiale, le nostre attrezzature garantiscono precisione e ripetibilità.

Pronto a migliorare l'efficienza della tua produzione? Contatta oggi i nostri esperti per discutere come le soluzioni di KINTEK possono soddisfare le tue specifiche esigenze di laboratorio e di produzione.

Guida Visiva

Prodotti correlati

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Macchina per pressa idraulica riscaldata 24T 30T 60T con piastre riscaldate per pressa a caldo da laboratorio

Domande frequenti

- Qual è il principio della pressatura isostatica a caldo? Ottenere il 100% di densità e prestazioni superiori

- Cos'è l'HIP nella lavorazione dei materiali? Ottenere una densità quasi perfetta per i componenti critici

- Quali sono i componenti di un sistema di pressatura isostatica a caldo? Una guida alle attrezzature HIP di base

- Qual è il processo HIP dei materiali? Raggiungere una densità e un'affidabilità quasi perfette

- Quanta energia consuma la pressatura isostatica a caldo? Sblocca il risparmio energetico netto nel tuo processo